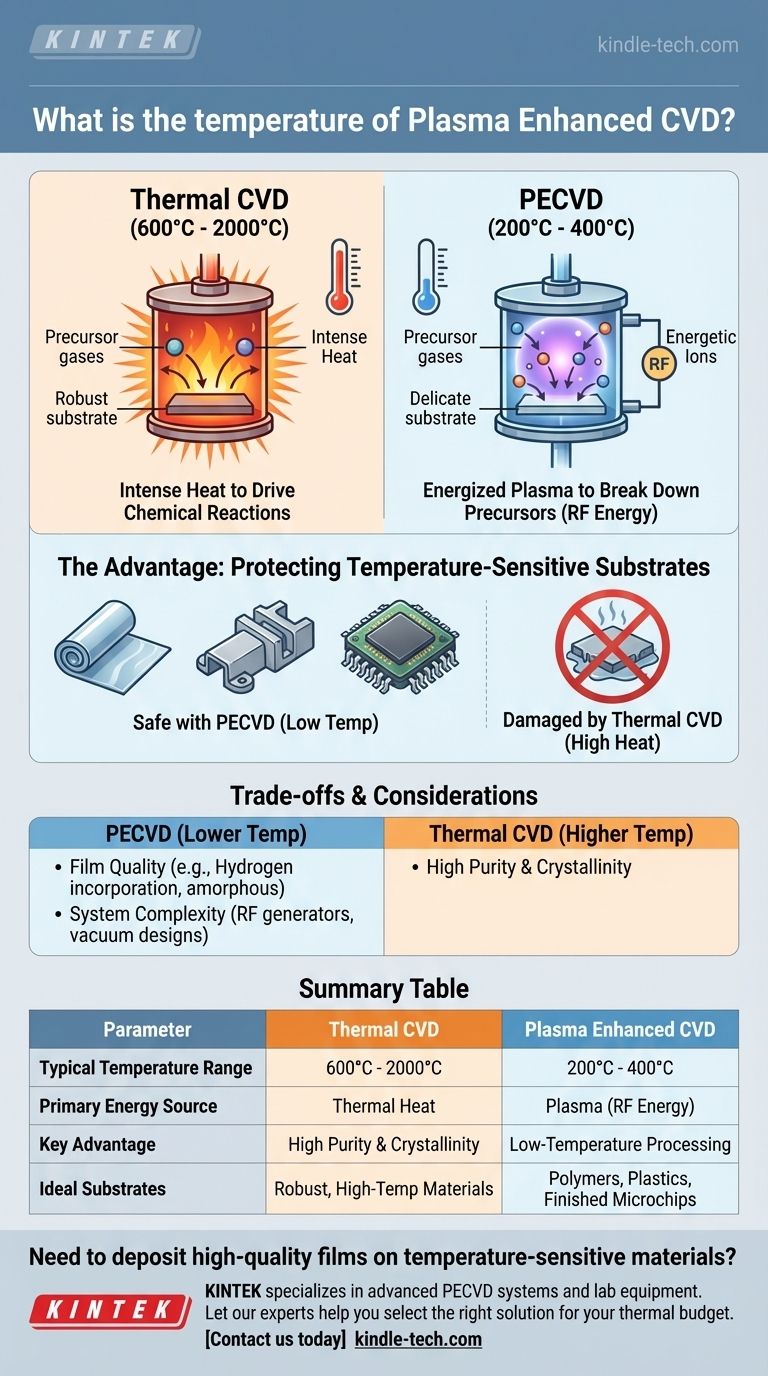

Um es klar zu sagen: Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) arbeitet bei deutlich niedrigeren Temperaturen als herkömmliche thermische CVD-Verfahren. Während die thermische CVD Temperaturen von 600°C bis über 1100°C erfordert, arbeitet die PECVD typischerweise in einem viel kühleren Bereich, oft zwischen 200°C und 400°C.

Der Hauptunterschied liegt in der Energiequelle. Anstatt sich auf extreme Hitze zu verlassen, um chemische Reaktionen anzutreiben, verwendet PECVD ein energetisiertes Plasma, um Vorläufergase aufzubrechen, was eine hochwertige Filmabscheidung auf Substraten ermöglicht, die hohen Temperaturen nicht standhalten könnten.

Der grundlegende Unterschied: Thermische vs. Plasmaenergie

Das Verständnis der Rolle der Energie ist entscheidend, um zu verstehen, warum PECVD ein eigenständiger und wertvoller Prozess ist. Beide Methoden zielen darauf ab, einen festen Film aus einem Gas abzuscheiden, aber sie erreichen dies auf grundlegend unterschiedliche Weisen.

Wie thermische CVD funktioniert

Die traditionelle chemische Gasphasenabscheidung (CVD) ist ein thermisch angetriebener Prozess. Sie erfordert sehr hohe Temperaturen, oft im Bereich von 800°C bis 2000°C.

Diese intensive Hitze liefert die notwendige Aktivierungsenergie, um die Vorläufergase zur Reaktion oder Zersetzung auf der Substratoberfläche zu bringen, wodurch der gewünschte Dünnfilm gebildet wird.

Wie PECVD funktioniert

PECVD ersetzt die Notwendigkeit extremer thermischer Energie durch Energie aus einem Plasma.

Ein elektrisches Feld (typischerweise Hochfrequenz oder HF) wird verwendet, um die Vorläufergase zu ionisieren und ein hochreaktives Plasma zu erzeugen. Die energetischen Elektronen und Ionen im Plasma liefern die Energie, um chemische Bindungen aufzubrechen und die Abscheidungsreaktion anzutreiben. Dies ermöglicht es, das Substrat auf einer viel niedrigeren Temperatur zu halten.

Der Vorteil der Niedertemperaturabscheidung

Die Fähigkeit, bei reduzierten Temperaturen zu arbeiten, ist der Hauptvorteil der PECVD-Technik und eröffnet eine breite Palette von Anwendungen, die für die thermische CVD unmöglich sind.

Schutz temperaturempfindlicher Substrate

Der größte Vorteil ist die Fähigkeit, Filme auf Materialien mit niedrigen Schmelz- oder Zersetzungspunkten abzuscheiden.

Dazu gehören Polymere, Kunststoffe und vollständig gefertigte Halbleiterbauelemente, die metallische Verbindungen oder andere Strukturen enthalten, die durch die hohe Hitze der thermischen CVD beschädigt oder zerstört würden.

Erweiterung der Materialmöglichkeiten

PECVD wird häufig zur Abscheidung kritischer Filme in der modernen Elektronik und Materialwissenschaft eingesetzt.

Gängige Anwendungen umfassen die Abscheidung von Siliziumnitrid (SiN) oder Siliziumdioxid (SiO₂) zur elektrischen Isolation auf Mikrochips, die Herstellung von Siliziumkarbid (SiC)-Filmen und das Wachstum vertikal ausgerichteter Kohlenstoffnanoröhren.

Die Kompromisse verstehen

Obwohl leistungsstark, birgt der PECVD-Prozess Kompromisse, die für jede spezifische Anwendung berücksichtigt werden müssen. Die Wahl einer Abscheidungsmethode hängt nicht nur von der Temperatur ab.

Filmqualität und -zusammensetzung

Da die Abscheidung bei niedrigeren Temperaturen erfolgt, können PECVD-Filme manchmal andere Eigenschaften aufweisen als ihre Hochtemperatur-Pendants.

Beispielsweise können Filme eine höhere Konzentration an eingebundenem Wasserstoff aus Vorläufergasen aufweisen, was die optischen oder elektrischen Eigenschaften beeinflussen kann. Sie können auch weniger dicht sein oder eine amorphe Struktur anstelle einer kristallinen aufweisen.

Systemkomplexität

Ein PECVD-System ist von Natur aus komplexer als ein einfacher thermischer CVD-Reaktor.

Es erfordert zusätzliche Hardware, einschließlich HF-Generatoren, Anpassungsnetzwerke zur Steuerung des Plasmas und komplexere Vakuumkammerkonstruktionen. Dies kann sowohl die Kosten als auch die Komplexität des Betriebs und der Wartung erhöhen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den Anforderungen Ihres Substrats und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmreinheit und Kristallinität auf einem robusten Substrat liegt: Die thermische CVD ist oft die überlegene Wahl, da die hohe Temperatur ideale chemische Reaktionen und die Filmstruktur fördert.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einem temperaturempfindlichen Substrat wie einem Polymer oder einem fertigen Mikrochip liegt: PECVD ist die wesentliche und ermöglichende Technologie.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Verarbeitungsgeschwindigkeit mit moderaten Temperaturbeschränkungen liegt: PECVD bietet häufig höhere Abscheidungsraten als andere Niedertemperaturmethoden, was sie zu einer praktischen Wahl für die Fertigung macht.

Letztendlich ist die Anpassung des Prozesses an das thermische Budget des Materials die wichtigste Entscheidung bei der Dünnschichtabscheidung.

Zusammenfassungstabelle:

| Parameter | Thermische CVD | Plasmaunterstützte CVD (PECVD) |

|---|---|---|

| Typischer Temperaturbereich | 600°C - 2000°C | 200°C - 400°C |

| Primäre Energiequelle | Thermische Hitze | Plasma (HF-Energie) |

| Hauptvorteil | Hohe Reinheit & Kristallinität | Niedertemperaturverarbeitung |

| Ideale Substrate | Robuste, hochtemperaturbeständige Materialien | Polymere, Kunststoffe, fertige Mikrochips |

Müssen Sie hochwertige Filme auf temperaturempfindlichen Materialien abscheiden? KINTEK ist spezialisiert auf fortschrittliche PECVD-Systeme und Laborgeräte, die eine präzise Dünnschichtabscheidung für Halbleiter-, Polymer- und Materialwissenschaftsanwendungen ermöglichen. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Lösung für Ihr thermisches Budget und Ihre Leistungsziele unterstützen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien