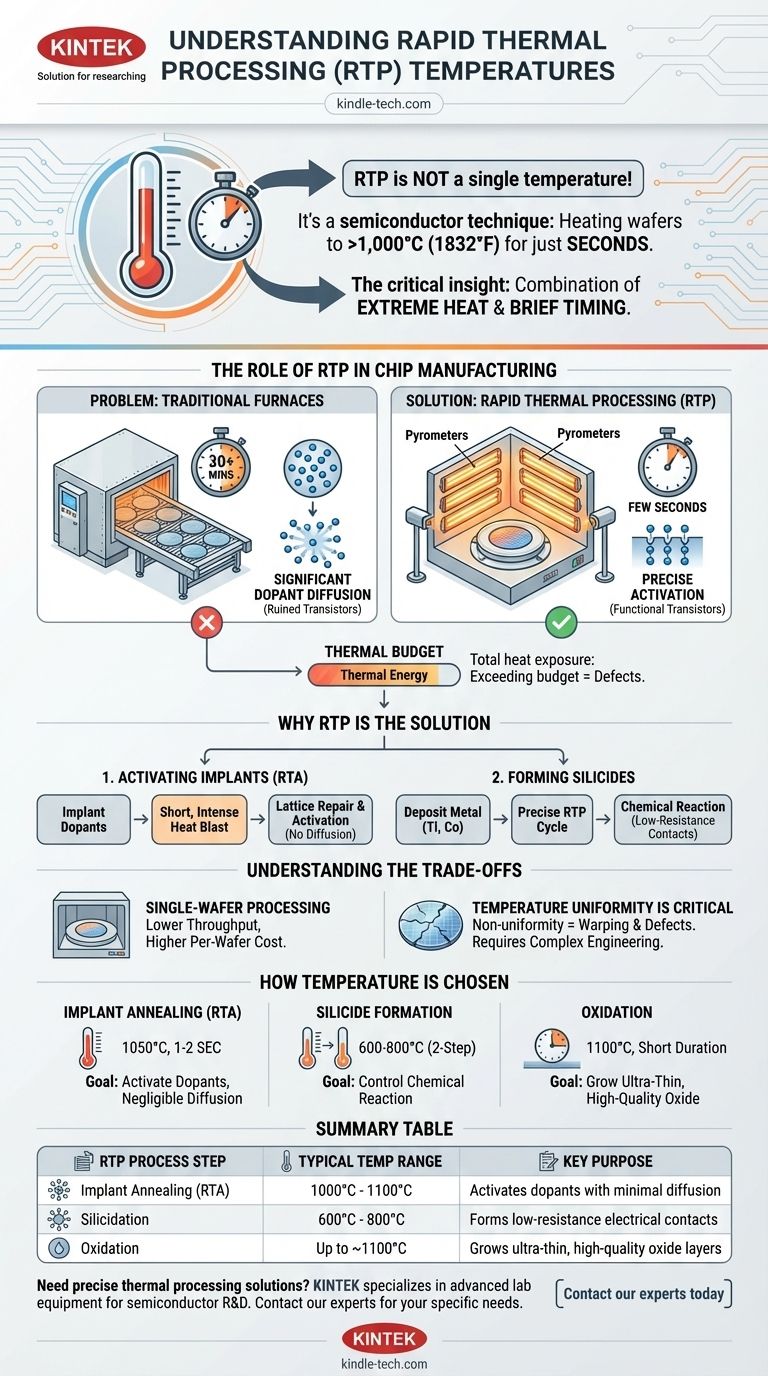

Der Begriff „RTP“ bezeichnet keine einzelne, spezifische Temperatur. Vielmehr ist Rapid Thermal Processing (RTP) ein Halbleiterfertigungsverfahren, bei dem Wafer für extrem kurze Zeiträume, typischerweise nur wenige Sekunden, auf sehr hohe Temperaturen von über 1.000 °C (1832 °F) erhitzt werden. Die exakte Temperatur wird präzise gesteuert und ist auf den jeweiligen Prozessschritt zugeschnitten, wie z. B. Implantat-Tempern, Silizidbildung oder Oxidation.

Die entscheidende Erkenntnis ist nicht die Temperatur selbst, sondern die Kombination aus extremer Hitze und kurzer Zeitdauer. RTP liefert ein massives thermisches Budget in einem kurzen Impuls und ermöglicht so spezifische physikalische Veränderungen im Wafer, während unerwünschte Nebenwirkungen wie Dotierstoffdiffusion, die bei längerer Erwärmung auftreten würden, verhindert werden.

Die Rolle von RTP in der Chipherstellung

Was ist ein „Thermales Budget“?

In der Halbleiterfertigung ist das thermische Budget die gesamte thermische Energie, der ein Wafer während seines gesamten Herstellungsprozesses ausgesetzt ist. Es ist eine Funktion von Temperatur und Zeit.

Jeder Hochtemperaturschritt „verbraucht“ einen Teil dieses Budgets. Die Überschreitung des Gesamtbudgets kann zu Defekten führen und die mikroskopischen Strukturen auf dem Chip zerstören.

Das Problem mit herkömmlichen Öfen

Herkömmliche Batch-Öfen erhitzen Hunderte von Wafern gleichzeitig über lange Zeiträume, oft 30 Minuten oder länger.

Obwohl dies für einige Schritte wirksam ist, verursacht diese lang anhaltende Erwärmung eine erhebliche Dotierstoffdiffusion. Dotierstoffe sind Verunreinigungen, die absichtlich in Silizium eingebracht werden, um dessen elektrische Eigenschaften zu steuern. Wenn sie sich zu stark bewegen oder ausbreiten, funktionieren die resultierenden Transistoren, insbesondere bei den kleinen Dimensionen moderner Chips, nicht richtig.

Warum RTP die Lösung ist

Aktivierung von Implantaten ohne Diffusion

Nachdem Dotierstoffe in den Siliziumwafer implantiert wurden, befinden sie sich in einem elektrisch inaktiven Zustand im Kristallgitter und verursachen strukturelle Schäden. Eine Erwärmung ist erforderlich, um diese Schäden zu reparieren und die Dotierstoffe zu „aktivieren“.

RTP liefert einen kurzen, intensiven Hitzestoß. Dies ist gerade genug Zeit, um das Gitter zu reparieren und die Dotierstoffe zu aktivieren, aber zu kurz, als dass sie signifikant von ihren beabsichtigten Positionen diffundieren könnten. Dieser Prozess wird oft als Rapid Thermal Annealing (RTA) bezeichnet.

Bildung von Siliziden

RTP wird auch zur Bildung von Siliziden verwendet, hochleitfähigen Verbindungen aus Metall und Silizium. Diese werden zur Erzeugung von niederohmigen Kontakten für Source, Drain und Gate eines Transistors verwendet.

Der Prozess beinhaltet das Abscheiden einer dünnen Metallschicht (wie Titan oder Kobalt) und die anschließende Anwendung eines präzisen RTP-Zyklus. Die Hitze bewirkt eine chemische Reaktion, die das Silizid nur dort bildet, wo das Metall das Silizium berührt, wodurch ausgezeichnete elektrische Verbindungen gewährleistet werden.

Verständnis der Kompromisse

Einzelwafer-Verarbeitung

Im Gegensatz zu Batch-Öfen, die viele Wafer gleichzeitig bearbeiten, verarbeiten RTP-Anlagen Wafer einzeln. Dies führt zu einem geringeren Durchsatz, was den Schritt pro Wafer teurer und zeitaufwändiger macht.

Temperaturuniformität ist entscheidend

Einen Wafer in Sekunden von 20 °C auf über 1.000 °C und wieder zurück zu erhitzen, stellt eine immense technische Herausforderung dar. Jede Ungleichmäßigkeit der Temperatur über den Wafer hinweg kann zu Spannungen führen, die zu Verzug oder Kristallfehlern führen, die als „Versetzungsfehler“ bezeichnet werden und Bauteile zerstören. Moderne RTP-Systeme verwenden komplexe Anordnungen von Lampen und Pyrometern, um eine Uniformität innerhalb weniger Grad sicherzustellen.

Wie die Temperatur für RTP gewählt wird

Die spezifische Temperatur und Zeit für einen RTP-Schritt sind nicht willkürlich. Sie werden sorgfältig auf der Grundlage des gewünschten physikalischen Ergebnisses ausgewählt.

- Für Implantat-Tempern: Das Ziel ist es, eine Temperatur zu erreichen, die hoch genug ist (z. B. 1050 °C), um die Dotierstoffe zu aktivieren, jedoch für eine so kurze Dauer (z. B. 1–2 Sekunden), dass die Diffusion vernachlässigbar ist.

- Für Silizidbildung: Dies beinhaltet oft einen zweistufigen RTP-Prozess bei niedrigeren Temperaturen (z. B. 600–800 °C), um die chemische Reaktion zu steuern und die gewünschte Silizidphase zu bilden.

- Für Oxidation: RTP kann verwendet werden, um sehr dünne, hochwertige Oxidschichten bei hohen Temperaturen (z. B. 1100 °C) aufzubauen. Die kurze Dauer ermöglicht eine Kontrolle der Dicke im Nanometerbereich.

Das Verständnis von RTP bedeutet, die strategische Nutzung hoher Hitze für kurze Zeiträume zur Lösung kritischer Fertigungsherausforderungen zu erkennen.

Zusammenfassungstabelle:

| RTP-Prozessschritt | Typischer Temperaturbereich | Hauptzweck |

|---|---|---|

| Implantat-Tempern (RTA) | 1000°C - 1100°C | Aktiviert Dotierstoffe bei minimaler Diffusion |

| Silizidbildung | 600°C - 800°C | Bildet niederohmige elektrische Kontakte |

| Oxidation | Bis zu ~1100°C | Erzeugt ultradünne, hochwertige Oxidschichten |

Benötigen Sie präzise thermische Verarbeitungslösungen für Ihr Labor? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich thermischer Verarbeitungssysteme für die Halbleiterforschung und -fertigung. Unsere Expertise stellt sicher, dass Sie die für Prozesse wie RTP kritische Temperaturkontrolle und -uniformität erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor bei spezifischen Anforderungen in der Halbleiterfertigung und Materialwissenschaft unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was sind die Vor- und Nachteile von MOCVD? Ein Leitfaden für die hochpräzise Halbleiterfertigung

- Was sind die Katalysatoren für das Wachstum von Kohlenstoffnanoröhren? Schlüsselmetalle für die kontrollierte Synthese

- Was sind die physikalischen Methoden zur Synthese und Dünnschichtabscheidung? Wählen Sie die richtige PVD-Technik

- Wie entfernt man Sputterbeschichtungen? Eine Anleitung zur sicheren, selektiven Entfernung

- Was sind die typischen Betriebsparameter für RF-Sputtern? Optimieren Sie Ihre Dünnschichtabscheidungsleistung

- Was ist chemische Gasphasenabscheidung (CVD) von CNTs? Ein Leitfaden zur skalierbaren, kontrollierten Nanoröhrchen-Synthese

- Ist ein CVD-Diamant ein echter Diamant? Entdecken Sie die Wahrheit über im Labor gezüchtete Diamanten

- Was ist der Unterschied zwischen Dünnschicht- und Dickschichtbeschichtung? Ein Leitfaden zu den Abscheidungsprozessen