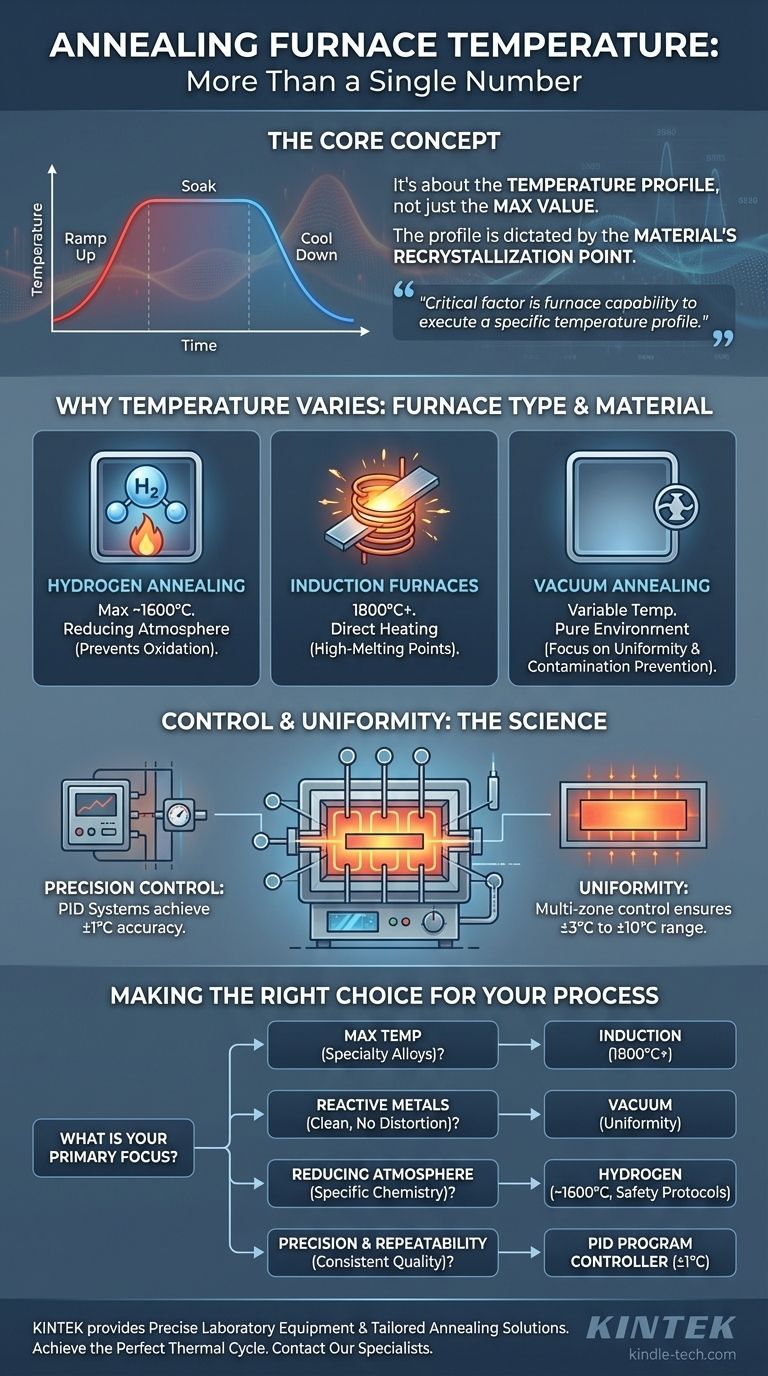

Die Temperatur eines Glühofens ist kein fester Wert, sondern ein stark variabler Parameter, der grundlegend vom Ofentyp und dem spezifischen zu bearbeitenden Material abhängt. Während einige Wasserstofföfen bis zu 1600 °C betreiben und Induktionsöfen 1800 °C überschreiten können, wird die genaue Temperatur durch die metallurgischen Anforderungen des Glühprozesses selbst bestimmt.

Der entscheidende Faktor ist nicht eine statische Ofentemperatur, sondern die Fähigkeit des Ofens, ein spezifisches Temperaturprofil – einschließlich Aufheizen, Halten und Abkühlen – präzise auszuführen, das für ein gegebenes Material und seine gewünschten Endeigenschaften erforderlich ist.

Warum die Temperatur variiert: Ofentyp und Material

Der Begriff „Glühofen“ umfasst mehrere unterschiedliche Technologien, die jeweils unterschiedliche Betriebseigenschaften und Temperaturbereiche aufweisen. Die korrekte Temperatur wird durch die Eigenschaften des Materials bestimmt.

Wasserstoffglühöfen

Diese Öfen verwenden eine Wasserstoffatmosphäre, um Oxidation zu verhindern und eine reduzierende Umgebung zu schaffen. Sie haben typischerweise eine maximale Betriebstemperatur von etwa 1600 °C. Sie werden gewählt, wenn das Material von der Verarbeitung in einer Wasserstoffumgebung profitiert.

Induktionsöfen

Durch die direkte Induktionserwärmung des Materials können diese Öfen extrem hohe Temperaturen erreichen. Abhängig von der Bauart können sie 1800 °C oder sogar höher erreichen und eignen sich somit für Materialien mit sehr hohen Schmelzpunkten oder speziellen Glühanforderungen.

Vakuumglühöfen

Vakuumöfen entfernen die Atmosphäre aus der Kammer, um Oxidation und Kontamination zu verhindern. Der Fokus liegt hier weniger auf einer Maximaltemperatur als vielmehr auf der Schaffung einer reinen Umgebung und der Gewährleistung einer außergewöhnlichen Temperaturhomogenität über das Werkstück, um Verformungen zu vermeiden.

Die Rolle des Materials

Letztendlich wird die Zieltemperatur durch den Rekristallisationspunkt des Materials festgelegt. Dies ist die Temperatur, bei der die während der Kaltverformung erzeugten verzerrten Kornstrukturen durch neue, spannungsfreie Körner ersetzt werden. Verschiedene Metalle und Legierungen weisen sehr unterschiedliche Rekristallisationstemperaturen auf, was den erforderlichen Prozess bestimmt.

Die Wissenschaft der Kontrolle und Gleichmäßigkeit

Moderne Öfen zeichnen sich durch ihre Fähigkeit aus, die Temperatur mit außergewöhnlicher Präzision zu steuern. Das Ziel ist nicht nur, eine Temperatur zu erreichen, sondern den gesamten thermischen Zyklus wiederholbar zu managen.

Präzise Steuerungssysteme

Öfen erreichen eine hohe Genauigkeit, oft innerhalb von ±1 °C, durch den Einsatz fortschrittlicher Steuerungssysteme. Diese umfassen typischerweise einen intelligenten, selbstregelnden PID-Regler (Proportional-Integral-Derivative), der die Leistung der Heizelemente über einen Thyristor oder ein Solid-State-Modul kontinuierlich anpasst.

Programmierbare Temperaturprofile

Glühen ist ein Prozess, kein einzelner Zustand. Öfen verwenden stückweise Programmregler, die komplexe Prozesskurven speichern und ausführen können. Dies ermöglicht es dem Bediener, die Aufheizrate (Ramp), die Dauer bei Spitzentemperatur (Halten) und die Abkühlrate zu definieren, die alle entscheidend für das Erreichen des gewünschten metallurgischen Ergebnisses sind.

Gewährleistung der Temperaturhomogenität

Ungleichmäßige Erwärmung verursacht innere Spannungen und Werkstückverformungen. Um dies zu verhindern, sind Öfen oft in mehrere Temperaturregelzonen unterteilt. Mehrere Temperaturaufzeichner überwachen verschiedene Orte und gewährleisten die Gleichmäßigkeit im gesamten Ofen, oft innerhalb eines Bereichs von ±3 °C bis ±10 °C.

Verständnis der Kompromisse und Sicherheitsbedenken

Die Wahl des Ofentyps beinhaltet die Abwägung von Leistungsanforderungen gegenüber betrieblicher Komplexität und Sicherheitsprotokollen. Jedes System stellt eine einzigartige Reihe von Überlegungen dar.

Atmosphären- vs. Vakuumöfen

Die Wahl zwischen einer kontrollierten Atmosphäre (wie Wasserstoff) und einem Vakuum hängt von der Empfindlichkeit des Materials gegenüber Oxidation und anderen Verunreinigungen ab. Vakuumöfen bieten die reinste Umgebung, können aber komplexer sein, während Atmosphärenöfen für spezifische chemische Wechselwirkungen maßgeschneidert sind.

Die Risiken von Wasserstofföfen

Wasserstoff ist als Reduktionsmittel sehr wirksam, birgt aber erhebliche Sicherheitsrisiken. Es ist entscheidend, jegliche Wasserstoffleckage in die Umgebungsluft zu verhindern, da dies bei hohen Temperaturen zu spontaner Verbrennung und Explosionsunfällen führen kann. Robuste Steuerungen für Luftkreislauf, Wasser und Druck sind zwingend erforderlich.

Auswirkungen auf das Stromnetz

Der hohe Strombedarf industrieller Öfen kann das lokale Stromnetz beeinträchtigen. Um dies zu mildern, integrieren einige Heizsysteme Komponenten wie einen Magnettransformator und einen Leistungsregler, die helfen, die elektrische Last zu glätten und die Netzbelastung zu reduzieren.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihres Materials und dem gewünschten Ergebnis des Glühzyklus geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der maximalen Temperatur für Speziallegierungen liegt: Ein Induktionsofen ist wahrscheinlich erforderlich, da er Temperaturen von 1800 °C oder höher erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle ohne Oxidation liegt: Ein Vakuumofen bietet die sauberste Umgebung und priorisiert die Temperaturhomogenität, um Teileverformungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer spezifischen reduzierenden Atmosphäre liegt: Ein Wasserstoffofen mit typischerweise maximal 1600 °C ist das richtige Werkzeug, erfordert jedoch die strikte Einhaltung von Sicherheitsprotokollen.

- Wenn Ihr Hauptaugenmerk auf Präzision und Wiederholbarkeit für gleichbleibende Qualität liegt: Bevorzugen Sie einen Ofen mit einem fortschrittlichen PID-Programmregler, der komplexe Heiz- und Kühlkurven mit einer Genauigkeit von ±1 °C ausführen kann.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, seine spezifischen Temperaturfähigkeiten und Steuerungssysteme an die genauen Material- und Prozessanforderungen anzupassen.

Zusammenfassungstabelle:

| Ofentyp | Typische Max. Temperatur | Hauptmerkmal |

|---|---|---|

| Wasserstoffofen | Bis zu 1600 °C | Verhindert Oxidation durch reduzierende Atmosphäre |

| Induktionsofen | 1800 °C oder höher | Direkte Erwärmung für Materialien mit hohem Schmelzpunkt |

| Vakuumofen | Variabel, Fokus auf Gleichmäßigkeit | Reine Umgebung zur Vermeidung von Kontamination und Verformung |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Glühofens für Ihr spezifisches Material und Temperaturprofil?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung präziser Laborgeräte, einschließlich Glühöfen, die auf Ihre genauen Bedürfnisse zugeschnitten sind. Ob Sie die extremen Temperaturen eines Induktionsofens, die saubere Umgebung eines Vakuumofens oder die spezifische Atmosphäre eines Wasserstoffsystems benötigen, unsere Experten helfen Ihnen, den perfekten thermischen Zyklus für Ihre Materialien zu erreichen.

Wir bieten:

- Öfen mit fortschrittlicher PID-Steuerung für ±1 °C Genauigkeit

- Systeme, die eine Temperaturhomogenität von ±3 °C bis ±10 °C gewährleisten

- Lösungen für Materialien mit Rekristallisationspunkten von Standardlegierungen bis hin zu Hochtemperatur-Spezialitäten

Lassen Sie KINTEK die Fähigkeiten Ihres Labors mit zuverlässigen, präzisen und sicheren Glühanlagen erweitern. Kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung, um Ihre spezifischen Glühanforderungen zu besprechen und den idealen Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse