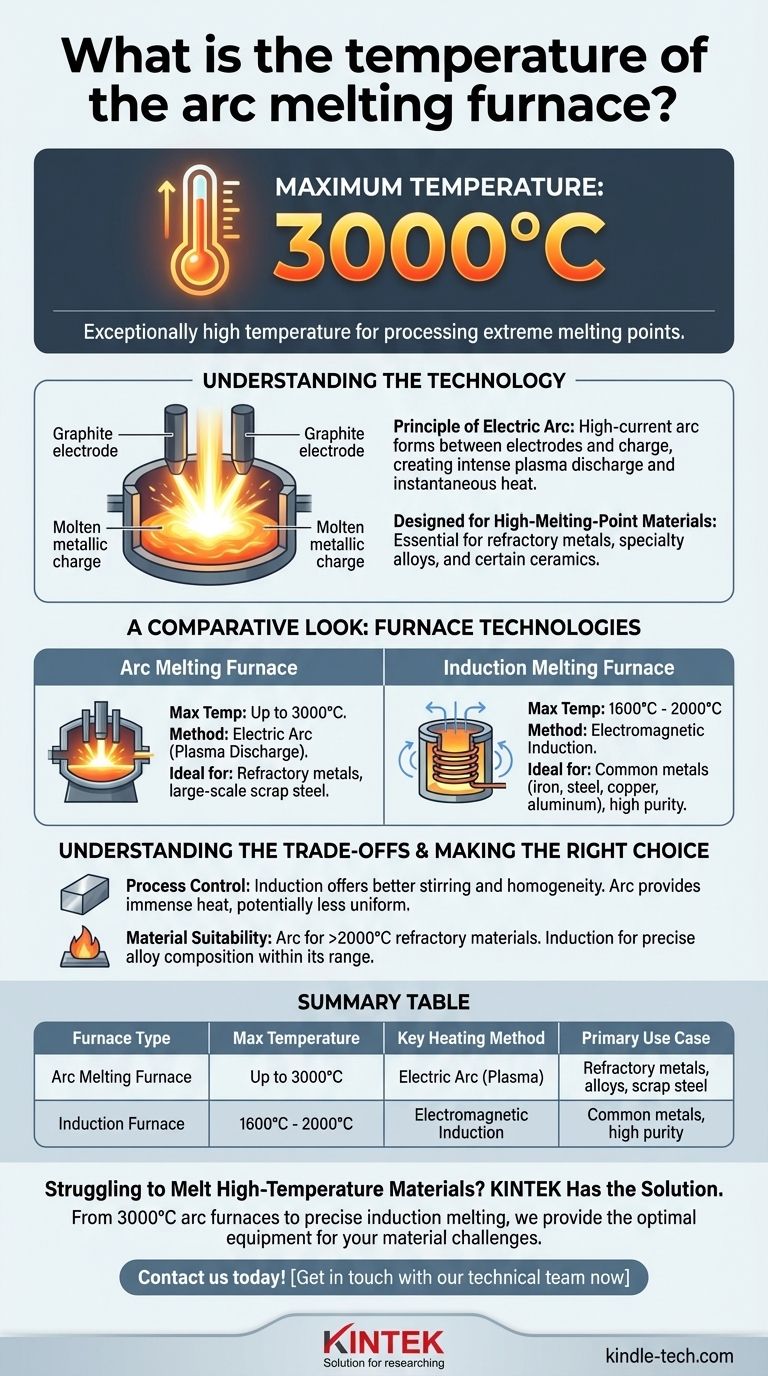

Kurz gesagt: Ein Lichtbogenschmelzofen kann eine außergewöhnlich hohe Temperatur erreichen, die maximal 3000°C beträgt. Diese Fähigkeit positioniert ihn in einer speziellen Geräteklasse, die für die Verarbeitung von Materialien mit extrem hohen Schmelzpunkten entwickelt wurde.

Die entscheidende Erkenntnis ist nicht nur die maximale Temperatur, die ein Ofen erreichen kann, sondern das Verständnis, dass verschiedene Ofentechnologien – wie Lichtbogen- im Vergleich zu Induktion – für grundlegend unterschiedliche Materialverarbeitungsanforderungen konstruiert sind. Die extreme Hitze eines Lichtbogenofens ist eine spezifische Lösung für eine einzigartige Reihe von Herausforderungen.

Die Technologie hinter der Temperatur verstehen

Die Fähigkeit eines Lichtbogenofens, 3000°C zu erreichen, ist ein direktes Ergebnis seiner Heizmethode. Er verlässt sich nicht auf herkömmliche Verbrennungs- oder Widerstandsheizelemente.

Das Prinzip des elektrischen Lichtbogens

Ein Lichtbogenofen erzeugt Wärme durch einen hochstromführenden elektrischen Lichtbogen, der sich zwischen Graphitelektroden und der metallischen Beschickung im Inneren des Ofens bildet.

Dieser Lichtbogen ist im Wesentlichen ein kontinuierlicher, energiereicher Funke – eine Plasmaentladung, die fast augenblicklich Tausende von Grad Celsius erreichen kann. Diese intensive, fokussierte Energie wird direkt auf das Material übertragen und ermöglicht das Schmelzen von Substanzen, die andere Öfen nicht verarbeiten können.

Konzipiert für hochschmelzende Materialien

Der Hauptgrund für die Entwicklung eines Ofens, der 3000°C erreichen kann, ist die Verarbeitung von hochschmelzenden Metallen und Speziallegierungen.

Materialien wie Wolfram, Tantal und bestimmte Keramiken haben Schmelzpunkte, die weit über den Fähigkeiten herkömmlicher Ofentypen liegen. Der Lichtbogenofen ist das notwendige Werkzeug für diese anspruchsvollen industriellen und Forschungsanwendungen.

Ein vergleichender Blick auf die Ofentechnologien

Um die Fähigkeit des Lichtbogenofens ins rechte Licht zu rücken, ist ein Vergleich mit anderen gängigen elektrischen Schmelztechnologien, wie Induktionsöfen, hilfreich.

Lichtbogen-Schmelzofen (bis zu 3000°C)

Dieser Ofen ist der Spitzenreiter in Bezug auf die Maximaltemperatur. Seine direkte Plasmaerhitzung ist ideal für das Schmelzen von Stahlschrott in großen Mengen und die Verarbeitung von Spezialmaterialien mit den höchsten Schmelzpunkten.

Induktionsschmelzofen (1600°C - 2000°C)

Ein Induktionsofen nutzt elektromagnetische Induktion zur Erwärmung des Materials. Obwohl er sehr effizient ist und eine ausgezeichnete metallurgische Kontrolle bietet, ist seine Maximaltemperatur typischerweise auf etwa 2000°C begrenzt.

Diese Temperatur ist mehr als ausreichend für das Schmelzen der meisten gängigen Metalle, einschließlich Eisen, Stahl, Kupfer und Aluminium, aber er kann die anspruchsvollsten hochschmelzenden Materialien nicht verarbeiten.

Die Abwägungen verstehen

Die Wahl eines Ofens besteht nicht nur darin, den mit der höchsten Temperatur auszuwählen. Jede Technologie bringt einen eigenen Satz von betrieblichen Kompromissen mit sich.

Temperatur vs. Prozesskontrolle

Während ein Lichtbogenofen immense Hitze liefert, kann die Energie des Lichtbogens weniger gleichmäßig sein, was zu „Hot Spots“ führt.

Im Gegensatz dazu bietet ein Induktionsofen eine präzisere Temperaturkontrolle und fördert eine Rührbewegung im geschmolzenen Metall, was zu einem homogeneren und konsistenteren Endprodukt führt.

Materialeignung

Die Wahl wird oft durch das Material selbst bestimmt. Wenn der Schmelzpunkt Ihres Materials 2000°C überschreitet, ist ein Lichtbogenofen eine der wenigen praktikablen Optionen.

Bei Materialien, bei denen Reinheit und präzise Legierungszusammensetzung entscheidend sind, ist die kontrollierte Umgebung eines Induktionsofens oft überlegen, vorausgesetzt, der Schmelzpunkt des Materials liegt in seinem Bereich.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung sollten Ihre Wahl der Ofentechnologie bestimmen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von hochschmelzenden Metallen, Speziallegierungen oder großen Mengen Stahlschrott liegt: Die 3000°C-Fähigkeit eines Lichtbogen-Schmelzofens ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Standardmetallen wie Eisen, Kupfer oder Aluminium mit hoher Reinheit und Zusammensetzungskontrolle liegt: Der Bereich von 1600°C bis 2000°C eines Induktionsofens bietet die ideale Balance zwischen Hitze und Präzision.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, das richtige thermische Werkzeug für Ihre spezifische Materialherausforderung zu finden.

Zusammenfassungstabelle:

| Ofentyp | Maximale Temperatur | Wesentliche Heizmethode | Primärer Anwendungsfall |

|---|---|---|---|

| Lichtbogen-Schmelzofen | Bis zu 3000°C | Elektrischer Lichtbogen (Plasmaentladung) | Hochschmelzende Metalle, Speziallegierungen, großvolumiger Stahlschrott |

| Induktionsofen | 1600°C - 2000°C | Elektromagnetische Induktion | Gängige Metalle (Eisen, Stahl, Kupfer, Aluminium) mit hohen Reinheitsanforderungen |

Schwierigkeiten beim Schmelzen von Hochtemperaturmaterialien? KINTEK hat die Lösung.

Ob Sie mit hochschmelzenden Metallen arbeiten, die Lichtbogenofen-Fähigkeiten von 3000°C erfordern, oder präzise Kontrolle für Standardlegierungen benötigen, KINTEK ist spezialisiert auf die Bereitstellung der richtigen Laborausrüstung für Ihre spezifischen Materialherausforderungen. Unsere Experten helfen Ihnen bei der Auswahl der optimalen Ofentechnologie, um Effizienz, Reinheit und Leistung zu maximieren.

Kontaktieren Sie uns noch heute, um Ihre Anwendungsanforderungen zu besprechen und herauszufinden, wie unsere spezialisierten Schmelzlösungen Ihre Forschungs- oder Produktionsziele voranbringen können. Nehmen Sie jetzt Kontakt mit unserem technischen Team auf!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie wird Wärme in einem Ofen übertragen? Beherrschen Sie Strahlung, Konvektion & Leitung

- Kann ein Muffelofen zur Kalzinierung verwendet werden? Erzielen Sie eine reine, kontrollierte thermische Zersetzung

- Was ist die Muffel in einem Muffelofen? Der Schlüssel zur kontaminationsfreien Hochtemperaturverarbeitung

- Was ist der Kalzinierungsprozess? Ein Leitfaden zur thermischen Reinigung und Materialumwandlung

- Kann die Kalzinierung in einem Muffelofen durchgeführt werden? Ja, für eine präzise Erhitzung in Luftatmosphäre.