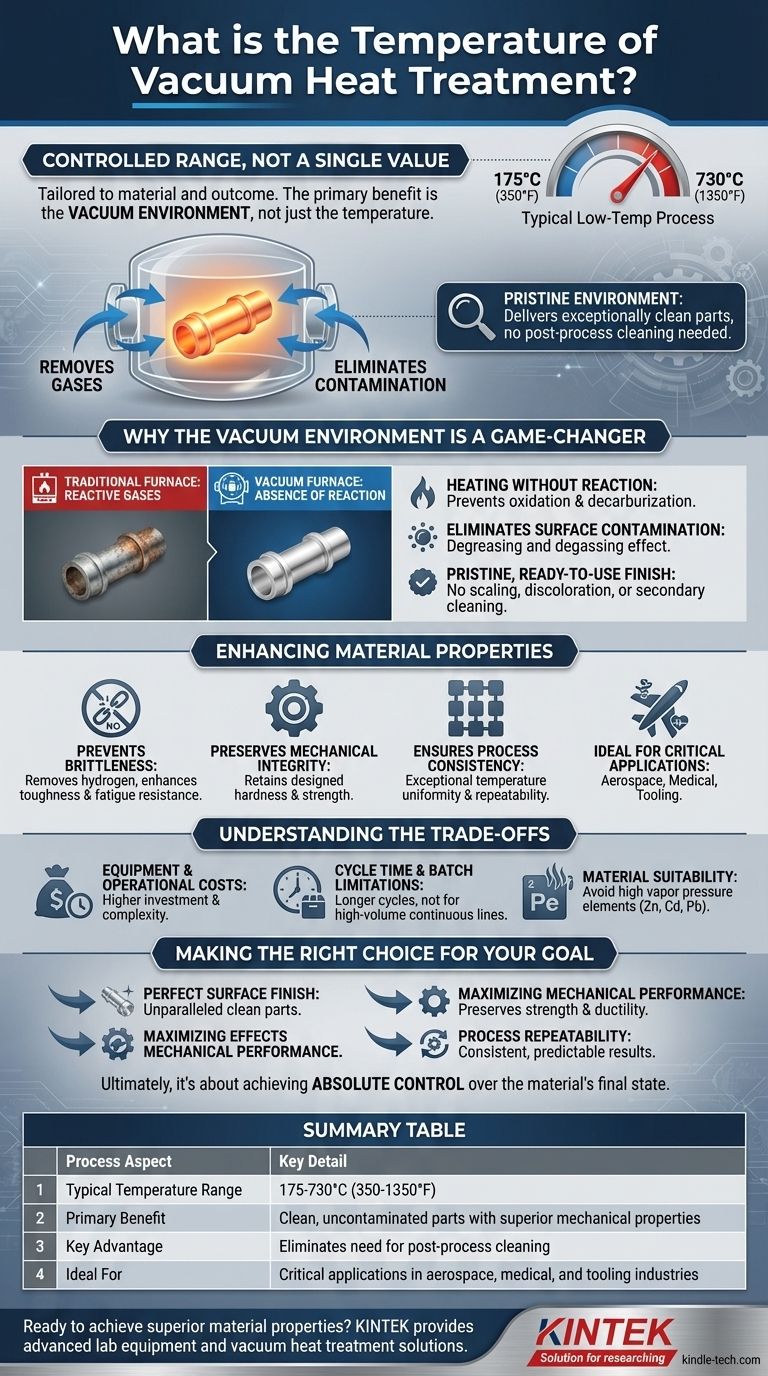

Bei der Vakuumwärmebehandlung ist die Temperatur kein Einzelwert, sondern ein kontrollierter Bereich, der auf das spezifische Material und das gewünschte Ergebnis zugeschnitten ist. Die meisten Niedertemperatur-Vakuumprozesse arbeiten zwischen 175-730°C (350-1350°F). Obwohl spezielle Anwendungen diesen Bereich erweitern können, liegt der Schlüssel nicht in der Temperatur selbst, sondern in der makellosen Umgebung, in der das Erhitzen stattfindet.

Die spezifische Temperatur ist zweitrangig gegenüber dem Hauptvorteil der Vakuumumgebung. Durch die Entfernung atmosphärischer Gase liefert der Prozess außergewöhnlich saubere, unbelastete Teile mit überlegenen mechanischen Eigenschaften, wodurch die Notwendigkeit einer Nachbehandlung entfällt.

Warum die Vakuumumgebung ein entscheidender Faktor ist

Um die Vakuumwärmebehandlung zu verstehen, muss der Fokus von der Temperatur auf die Atmosphäre – oder deren Fehlen – verlagert werden. Der gesamte Wert des Prozesses ergibt sich aus dem Erhitzen von Materialien in nahezu vollständiger Abwesenheit reaktiver Gase.

Das Kernprinzip: Erhitzen ohne Reaktion

In einem herkömmlichen Ofen reagieren der Sauerstoff der Luft und andere Elemente mit der heißen Metalloberfläche. Dies führt zu unerwünschten Effekten wie Oxidation (Zunderbildung) und Entkohlung (Verlust von Oberflächenkohlenstoff und Härte).

Ein Vakuumofen entfernt diese reaktiven Elemente. Dies ermöglicht es, das Material auf die erforderliche Temperatur zu erhitzen, ohne seine Oberflächenchemie zu verändern, wodurch seine Integrität und sein Finish erhalten bleiben.

Beseitigung von Oberflächenkontamination

Das Vakuum reinigt das Werkstück aktiv. Wenn sich das Teil erwärmt, hilft die Umgebung mit niedrigem Druck, Verunreinigungen wie Schmierstoffrückstände, Oxidfilme und eingeschlossene Gase von der Oberfläche abzusaugen und wegzuziehen.

Dies führt zu einer Entfettungs- und Entgasungswirkung, die entscheidend für die Vorbereitung von Teilen für nachfolgende Prozesse wie Löten oder Beschichten ist.

Ein makelloses, gebrauchsfertiges Finish

Ein großer Vorteil ist, dass die Teile mit einer hellen, sauberen Oberfläche, frei von Zunder oder Verfärbungen, aus dem Ofen kommen.

Dieses hochwertige Finish macht oft zusätzliche Reinigungsvorgänge wie Sandstrahlen oder chemische Bäder überflüssig, was erhebliche Zeit und Kosten spart.

Verbesserung der Materialeigenschaften

Die kontrollierte Vakuumumgebung schützt nicht nur die Oberfläche; sie verbessert aktiv die Masseneigenschaften des Materials selbst.

Verhinderung von Sprödigkeit und Schwäche

Prozesse wie Wasserstoffversprödung, bei denen Wasserstoffatome in das Metall eindringen und dessen Duktilität verringern, sind im Vakuum unmöglich. Durch die Entfernung von Wasserstoff verbessert die Behandlung die Zähigkeit, Ermüdungsbeständigkeit und die Gesamtlebensdauer des Materials.

Erhaltung der mechanischen Integrität

Da der Prozess die Oberflächenentkohlung verhindert, behält das Werkstück seine konstruktionsbedingte Härte und Festigkeit bei. Dies gewährleistet, dass die mechanischen Eigenschaften im gesamten Teil konsistent und zuverlässig sind.

Gewährleistung der Prozesskonsistenz

Vakuumöfen bieten eine außergewöhnliche Temperaturhomogenität und -kontrolle. Dies führt zu hochgradig wiederholbaren und unveränderlichen Ergebnissen von Charge zu Charge, was für kritische Anwendungen in der Luft- und Raumfahrt-, Medizin- und Werkzeugindustrie unerlässlich ist.

Abwägungen verstehen

Obwohl die Vakuumwärmebehandlung sehr effektiv ist, ist sie nicht die universelle Lösung. Sie beinhaltet spezifische Überlegungen, die sie für einige Anwendungen ideal, für andere jedoch weniger praktikabel machen.

Ausrüstungs- und Betriebskosten

Vakuumöfen stellen im Vergleich zu herkömmlichen atmosphärischen Öfen eine erhebliche Kapitalinvestition dar. Die Komplexität der Erzeugung und Aufrechterhaltung eines Vakuums erhöht ebenfalls die Betriebskosten und die erforderliche Fachkenntnis.

Zykluszeit und Chargenbeschränkungen

Das Erzeugen eines Vakuums und die sorgfältige Steuerung der Heiz- und Abkühlzyklen können länger dauern als bei herkömmlichen Wärmebehandlungsmethoden. Der Prozess ist von Natur aus chargenorientiert, was für Hochvolumen-Fertigungslinien mit kontinuierlichem Betrieb möglicherweise nicht geeignet ist.

Materialeignung

Bestimmte Legierungen, die Elemente mit hohem Dampfdruck enthalten (wie Zink, Cadmium oder Blei), können problematisch sein. Bei hohen Temperaturen und niedrigem Druck können diese Elemente aus der Legierung verdampfen (ausgasen), was ihre Zusammensetzung verändern und den Ofen kontaminieren kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Wärmebehandlung hängt vollständig von Ihrem Endergebnis für das Teil ab.

- Wenn Ihr Hauptaugenmerk auf einem perfekten Oberflächenfinish liegt: Die Vakuumwärmebehandlung ist unübertroffen für die Herstellung sauberer, glänzender Teile, die keine Nachbearbeitung erfordern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Leistung liegt: Der Prozess verhindert Versprödung und Entkohlung und bewahrt die inhärente Festigkeit, Duktilität und Lebensdauer des Materials.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für kritische Komponenten liegt: Die hochkontrollierte Vakuumumgebung gewährleistet konsistente, vorhersagbare Ergebnisse von Charge zu Charge.

Letztendlich geht es bei der Vakuumwärmebehandlung weniger um eine bestimmte Temperatur als vielmehr darum, absolute Kontrolle über den Endzustand des Materials zu erreichen.

Zusammenfassungstabelle:

| Prozessaspekt | Wesentliche Details |

|---|---|

| Typischer Temperaturbereich | 175-730°C (350-1350°F) |

| Hauptvorteil | Saubere, unbelastete Teile mit überlegenen mechanischen Eigenschaften |

| Hauptvorteil | Macht eine Nachbehandlung überflüssig |

| Ideal für | Kritische Anwendungen in der Luft- und Raumfahrt-, Medizin- und Werkzeugindustrie |

Sind Sie bereit, überlegene Materialeigenschaften und makellose Oberflächen für Ihre kritischen Komponenten zu erzielen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung, einschließlich Vakuumwärmebehandlungslösungen, die auf die strengen Anforderungen von Laboren in der Luft- und Raumfahrt-, Medizin- und Werkzeugindustrie zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie die präzise Temperaturkontrolle und die kontaminationsfreie Umgebung erhalten, die für konsistente, qualitativ hochwertige Ergebnisse erforderlich sind.

Kontaktieren Sie uns noch heute, um zu erfahren, wie die Lösungen von KINTEK Ihre Materialleistung verbessern und Ihren Produktionsprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Hochdruck-Rohröfen für Laboratorien

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Wie vergleichen sich Argon- und Stickstoffkühlung in Vakuumöfen? Ein Leitfaden für schnelleres, günstigeres Abschrecken

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess