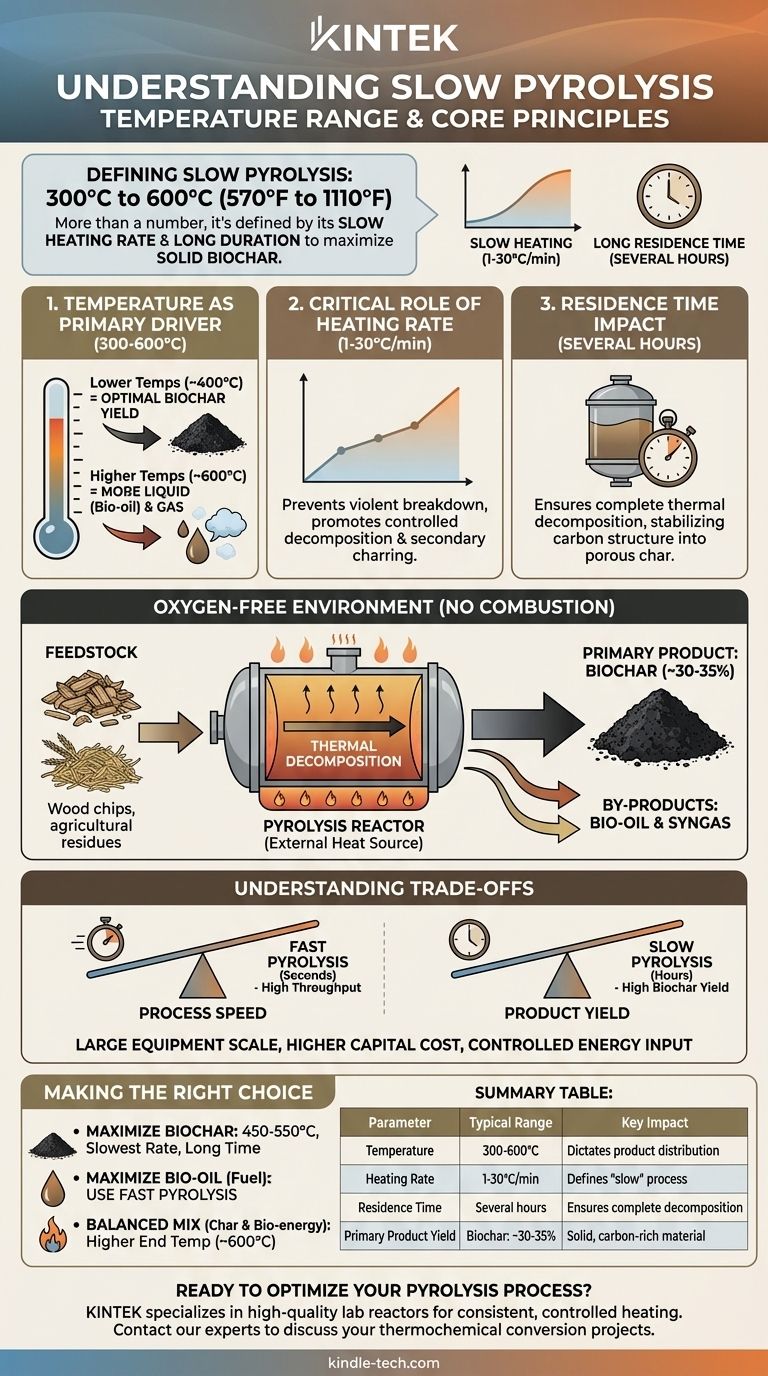

Um die langsame Pyrolyse zu definieren, muss man über eine einzelne Zahl hinausblicken. Obwohl der Prozess typischerweise in einem Temperaturbereich von 300°C bis 600°C (570°F bis 1110°F) abläuft, ist sein definierendes Merkmal tatsächlich die langsame Aufheizgeschwindigkeit und die lange Dauer, die bewusst kontrolliert werden, um die Produktion von festem Biochar zu maximieren.

Die entscheidende Erkenntnis ist, dass es bei der langsamen Pyrolyse nicht nur darum geht, eine bestimmte Temperatur zu erreichen, sondern darum, wie langsam man dorthin gelangt. Dieser schrittweise, kontrollierte Erhitzungsprozess priorisiert die Bildung eines stabilen, kohlenstoffreichen Feststoffs (Biochar) gegenüber den Flüssigkeiten und Gasen, die bei schnelleren Methoden bevorzugt werden.

Die Grundprinzipien der langsamen Pyrolyse

Die langsame Pyrolyse ist ein thermochemischer Umwandlungsprozess, der auf ein spezifisches Ergebnis ausgelegt ist. Das Verständnis seiner drei Kernparameter – Temperatur, Aufheizgeschwindigkeit und Verweilzeit – ist der Schlüssel zur Steuerung des Endprodukts.

Temperatur als primärer Treiber

Die Zieltemperatur bestimmt, welche chemischen Bindungen in der Biomasse aufbrechen. Der typische Bereich für die langsame Pyrolyse liegt zwischen 300°C und 600°C.

Temperaturen am unteren Ende dieses Bereichs (etwa 400°C) sind optimal für die Maximierung der Ausbeute an festem Biochar. Wenn die Temperaturen auf 600°C und darüber steigen, beginnen sekundäre Reaktionen, größere Moleküle zu knacken, was die Ausbeute an flüssigen (Bio-Öl) und gasförmigen Produkten auf Kosten der Kohle erhöht.

Die entscheidende Rolle der Aufheizgeschwindigkeit

Die Aufheizgeschwindigkeit ist das, was den Prozess wirklich „langsam“ macht. Sie wird typischerweise zwischen 1°C und 30°C pro Minute gehalten.

Diese allmähliche Temperaturerhöhung verhindert den heftigen und schnellen Abbau von organischem Material. Stattdessen ermöglicht sie eine kontrollierte, sequentielle Zersetzung und sekundäre Reaktionen, die flüchtige Verbindungen auf der festen Oberfläche wieder polymerisieren und so die Biochar-Ausbeute weiter erhöhen.

Verweilzeit und ihre Auswirkungen

Die langsame Pyrolyse beinhaltet sehr lange Verweilzeiten, die oft mehrere Stunden dauern. Dies ist die Gesamtzeit, die die Biomasse bei der Zieltemperatur im Reaktor verbringt.

Diese verlängerte Dauer stellt sicher, dass die thermische Zersetzung vollständig ist, verflüchtigte Materialien ausgetrieben werden und sich die Kohlenstoffstruktur stabilisiert, um eine poröse Kohle von hoher Qualität zu bilden. Dies steht im starken Gegensatz zur schnellen Pyrolyse, bei der die Verweilzeiten in Sekunden gemessen werden.

Die sauerstofffreie Umgebung

Entscheidend ist, dass die Pyrolyse jeglicher Art in einer Umgebung mit sehr begrenztem oder keinem Sauerstoff stattfinden muss. Dies stellt sicher, dass das Material thermisch zersetzt wird und nicht verbrennt (oxidiert). Die zum Erhitzen des Reaktors erforderliche Energie wird extern zugeführt, manchmal durch die Verbrennung eines Teils des selbst erzeugten Gases.

Wie Prozessbedingungen die Produktausbeuten bestimmen

Das Ziel der langsamen Pyrolyse ist fast immer die Maximierung eines Produkts: Biochar. Die anderen Produkte, Bio-Öl und Synthesegas, gelten als Nebenprodukte, obwohl sie einen Wert haben.

Maximierung der Biochar-Ausbeute

Um das meiste Biochar zu erzeugen, verwendet man eine Kombination aus einer relativ niedrigen Spitzentemperatur (z. B. 450–550 °C), einer sehr langsamen Aufheizgeschwindigkeit und einer langen Verweilzeit. Dieses Rezept fördert die sekundären Verkohlungsreaktionen, die das Kennzeichen des Prozesses sind.

Die Produktion von Bio-Öl und Synthesegas

Obwohl minimiert, erzeugt die langsame Pyrolyse immer noch etwas Flüssigkeit (Bio-Öl) und nicht kondensierbare Gase (Synthesegas). Diese entstehen aus den flüchtigen Verbindungen, die der Biomasse entweichen und nicht wieder auf der Kohle polymerisiert werden. Ihre Ausbeute steigt mit höheren Betriebstemperaturen.

Der Einfluss des Ausgangsmaterials

Die Art und Beschaffenheit des Ausgangsmaterials (Feedstock) hat ebenfalls einen großen Einfluss. Trockenere, dichtere Materialien wie Holzschnitzel ergeben andere Ergebnisse als leichtere, feuchtere Materialien wie landwirtschaftliche Rückstände, selbst unter identischen Prozessbedingungen.

Die Abwägungen verstehen

Die Wahl der langsamen Pyrolyse beinhaltet einen klaren Kompromiss zwischen Prozessgeschwindigkeit und den gewünschten Produkteigenschaften.

Prozessgeschwindigkeit vs. Produktausbeute

Der offensichtlichste Kompromiss ist die Zeit. Die langsame Pyrolyse hat einen sehr geringen Durchsatz im Vergleich zur schnellen Pyrolyse, die Material in Sekunden verarbeiten kann. Der Vorteil dieser langsamen Geschwindigkeit ist eine deutlich höhere Ausbeute an festem Biochar (oft 30–35 % nach Gewicht, gegenüber ca. 12 % bei der schnellen Pyrolyse).

Anlagengröße und Kosten

Da der Prozess erfordert, dass das Material stundenlang bei Temperatur gehalten wird, müssen Reaktoren für die langsame Pyrolyse (wie Drehrohröfen) groß sein, um sinnvolle Produktionsmengen zu erzielen. Dies kann zu höheren Investitionskosten und einem größeren physischen Platzbedarf im Vergleich zu kompakteren Systemen der schnellen Pyrolyse führen.

Energiebilanz

Die lange Dauer des Prozesses erfordert einen nachhaltigen und kontrollierten Energieeintrag. Obwohl das erzeugte Synthesegas zur Bereitstellung eines Teils dieser Wärme verbrannt werden kann, muss die Gesamtenergiebilanz sorgfältig verwaltet werden, um die Effizienz des Prozesses zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Steuerung der Parameter der langsamen Pyrolyse ermöglicht es Ihnen, das Ergebnis für einen bestimmten Zweck zu gestalten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von hochwertigem, stabilem Biochar für die Bodenverbesserung oder Kohlenstoffabscheidung liegt: Betreiben Sie den Prozess im Bereich von 450–550 °C mit der schnellstmöglichsten Aufheizgeschwindigkeit und einer langen Verweilzeit.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und flüssigem Bio-Öl als Brennstoff liegt: Die langsame Pyrolyse ist der falsche Prozess; Sie sollten die schnelle Pyrolyse in Betracht ziehen, die extrem hohe Aufheizgeschwindigkeiten und kurze Verweilzeiten verwendet.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer ausgewogenen Mischung aus Kohle und Bioenergie liegt: Sie können am oberen Ende des Temperaturbereichs der langsamen Pyrolyse (etwa 600 °C) arbeiten, um die Gas- und Flüssigkeitsausbeute zu erhöhen, die dann zur Energieversorgung des Systems oder für andere Anwendungen genutzt werden kann.

Letztendlich ist die Beherrschung des Zusammenspiels von Temperatur, Aufheizgeschwindigkeit und Zeit der Schlüssel zur Ausschöpfung des vollen Potenzials der thermochemischen Umwandlung.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich für langsame Pyrolyse | Wesentliche Auswirkung |

|---|---|---|

| Temperatur | 300°C bis 600°C (570°F bis 1110°F) | Bestimmt die Produktverteilung; niedrigere Temperaturen begünstigen Biochar. |

| Aufheizgeschwindigkeit | 1°C bis 30°C pro Minute | Definiert den „langsamen“ Prozess; maximiert die Biochar-Ausbeute. |

| Verweilzeit | Mehrere Stunden | Gewährleistet eine vollständige Zersetzung und stabile Kohlebildung. |

| Hauptproduktausbeute | Biochar: ~30-35% | Fester, kohlenstoffreicher Stoff zur Bodenverbesserung und -abscheidung. |

Bereit, Ihren Pyrolyseprozess für maximale Biochar-Ausbeute zu optimieren?

Die präzise Steuerung von Temperatur, Aufheizgeschwindigkeit und Verweilzeit ist entscheidend für eine erfolgreiche langsame Pyrolyse. KINTEK ist spezialisiert auf hochwertige Laboreinheiten und Pyrolysesysteme, die die konsistente, kontrollierte Erhitzung liefern, die für reproduzierbare Ergebnisse erforderlich ist.

Ob Sie Biochar-Eigenschaften erforschen, neue Umwandlungstechniken entwickeln oder die Produktion skalieren – unsere Ausrüstung ist auf Zuverlässigkeit und Präzision ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie die Laborlösungen von KINTEK Ihre thermochemischen Umwandlungsprojekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion

- Wie wird ein Hochtemperatur-Kalzinierungsofen in der BZY20-Sol-Gel-Methode verwendet? Erzielung reiner kubischer Perowskitphasen

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen