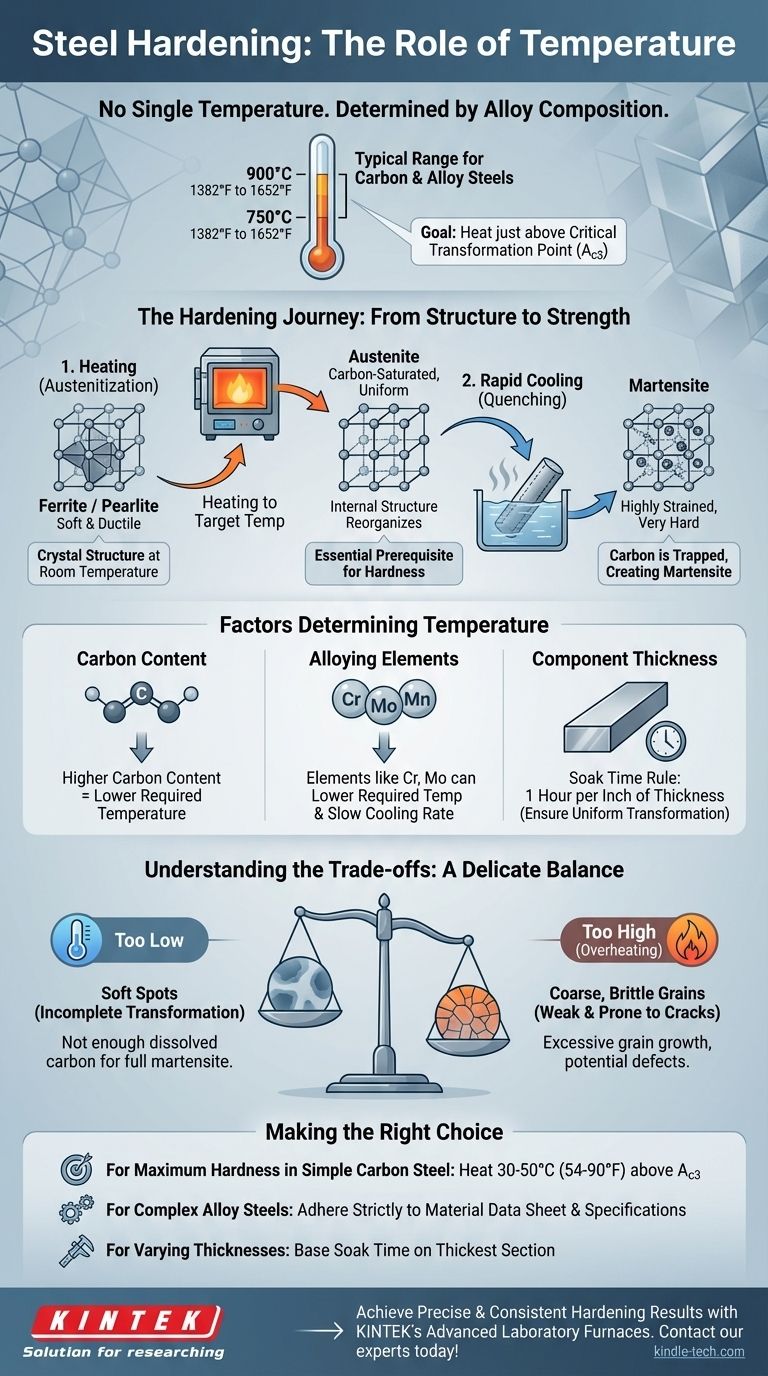

Beim Stahlhärten gibt es keine einzelne Temperatur. Die richtige Temperatur wird durch die Zusammensetzung des spezifischen Stahllegierung bestimmt und zielt darauf ab, diese knapp über ihrem kritischen Umwandlungspunkt zu erhitzen – typischerweise zwischen 750°C und 900°C (1382°F bis 1652°F) für die meisten Kohlenstoff- und Legierungsstähle –, um seine innere Kristallstruktur vor dem schnellen Abkühlen zu verändern.

Das Ziel des Erhitzens ist nicht, eine universelle „Härtetemperatur“ zu erreichen, sondern eine bestimmte Stahllegierung gerade so weit zu erhitzen, dass sich ihre innere Struktur in Austenit umwandelt. Diese Phasenänderung ist die wesentliche Voraussetzung für das Erreichen der Härte beim Abkühlen.

Warum die Temperatur ein Ziel und keine Regel ist

Um das Härten zu verstehen, müssen wir uns die mikroskopischen Veränderungen im Stahl ansehen. Bei dem Prozess geht es darum, die Kristallstruktur des Stahls gezielt zu manipulieren, um einen härteren, verschleißfesteren Zustand zu erzeugen.

Die Austenitische Umwandlung

Stahl bei Raumtemperatur hat eine Kristallstruktur, die als Ferrit oder Perlit bezeichnet wird und relativ weich und duktil ist.

Wenn Sie Stahl über seine kritische Temperatur (bei vielen Stählen als A_c3_-Punkt bekannt) erhitzen, reorganisiert sich diese Struktur in eine neue Phase, die als Austenit bezeichnet wird.

Austenit besitzt die einzigartige Fähigkeit, Kohlenstoffatome in seinem Kristallgitter zu lösen. Dies ist das grundlegende Ziel der Erwärmungsstufe: die Erzeugung einer gleichmäßigen, kohlenstoffgesättigten austenitischen Struktur.

Die Härte „einfrieren“

Die „Magie“ des Härtens geschieht während des schnellen Abkühlens oder Absreckens.

Durch das schnelle Abkühlen des Stahls werden die gelösten Kohlenstoffatome im Kristallgitter eingeschlossen. Sie haben keine Zeit, in ihre weicheren Positionen bei Raumtemperatur zurückzukehren.

Dieser Zustand mit eingeschlossenem Kohlenstoff erzeugt eine neue, stark beanspruchte und sehr harte Struktur, die als Martensit bekannt ist. Die Bildung von Martensit verleiht dem gehärteten Stahl seine charakteristischen Eigenschaften.

Faktoren, die die Härtetemperatur bestimmen

Die erforderliche genaue Temperatur ist nicht willkürlich. Sie wird vollständig durch die chemische Zusammensetzung des Stahls und das gewünschte Ergebnis bestimmt.

Kohlenstoffgehalt

Die Menge an Kohlenstoff im Stahl ist der wichtigste Einzelfaktor.

Stähle mit geringerem Kohlenstoffgehalt benötigen höhere Temperaturen, um sich vollständig in Austenit umzuwandeln. Umgekehrt können Stähle mit höherem Kohlenstoffgehalt bei niedrigeren Temperaturen umgewandelt werden.

Legierungselemente

Elemente wie Mangan, Chrom und Molybdän verändern die kritischen Umwandlungstemperaturen.

Diese Legierungen können die erforderliche Austenitisierungstemperatur senken und, was wichtig ist, die Abkühlrate verlangsamen, die zur Bildung von Martensit erforderlich ist, wodurch der Härtungsprozess besser kontrollierbar wird.

Bauteildicke

Das Material muss lange genug bei der Zieltemperatur gehalten werden, damit die Wärme gleichmäßig durch seinen gesamten Querschnitt dringen kann.

Eine gängige Faustregel lautet, das Material eine Stunde pro Zoll Dicke bei der Zieltemperatur zu halten, sobald es diese erreicht hat. Dies gewährleistet eine vollständige und gleichmäßige Umwandlung in Austenit.

Die Abwägungen verstehen

Die Wahl der richtigen Temperatur ist ein Balanceakt. Eine falsche Wahl kann das Material ruinieren.

Zu niedriges Erhitzen

Wenn der Stahl nicht auf eine ausreichend hohe Temperatur erhitzt wird, ist die Umwandlung in Austenit unvollständig.

Dies führt zu „weichen Stellen“ und einem Bauteil, das sein Potenzial an Härte nicht erreicht, da nicht genügend gelöster Kohlenstoff vorhanden ist, um während des Abschreckens eine vollständig martensitische Struktur zu bilden.

Zu hohes Erhitzen (Überhitzung)

Das Überschreiten der optimalen Temperatur kann noch schädlicher sein. Es führt dazu, dass die Körner innerhalb der Kristallstruktur des Stahls übermäßig groß werden.

Dies führt zu einem grobkörnigen, spröden Material, das, obwohl es potenziell hart ist, schwach ist und unter Belastung zum Reißen neigt. In extremen Fällen kann es zu Oberflächenfehlern oder sogar zum Schmelzen an den Korngrenzen kommen.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Temperatur ist immer spezifisch für das Datenblatt der Stahllegierung, mit der Sie arbeiten. Konsultieren Sie immer die Hersteller- oder Industrienormen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei einem einfachen Kohlenstoffstahl liegt: Erhitzen Sie auf etwa 30–50 °C (54–90 °F) über der oberen kritischen Temperatur des Stahls (A_c3_), um eine vollständige Umwandlung zu gewährleisten.

- Wenn Sie mit einer komplexen Legierung arbeiten: Halten Sie sich strikt an die empfohlene Austenitisierungstemperatur im Datenblatt des Materials, da Legierungen die Umwandlungspunkte erheblich verändern.

- Wenn Ihr Bauteil unterschiedliche Dicken aufweist: Richten Sie Ihre Haltezeit nach dem dicksten Abschnitt des Teils aus, um sicherzustellen, dass der Kern vor dem Abschrecken vollständig umgewandelt ist.

Letztendlich hängt ein erfolgreiches Härten von einer präzisen Temperaturkontrolle ab, um die grundlegende austenitische Struktur zu erreichen, die für die Erzeugung von Festigkeit notwendig ist.

Zusammenfassungstabelle:

| Faktor | Einfluss auf die Härtetemperatur |

|---|---|

| Kohlenstoffgehalt | Höherer Kohlenstoff = niedrigere Temperatur; Niedrigerer Kohlenstoff = höhere Temperatur. |

| Legierungselemente | Elemente wie Cr, Mo können die erforderliche Temperatur senken. |

| Bauteildicke | Dickere Abschnitte erfordern längere Haltezeiten bei Temperatur. |

| Ziel | Maximale Härte gegenüber kontrolliertem Härten für komplexe Legierungen. |

Erzielen Sie präzise und konsistente Härteergebnisse mit den fortschrittlichen Laboröfen von KINTEK.

Unsere Geräte liefern die exakte Temperaturkontrolle und gleichmäßige Erwärmung, die für die Umwandlung von Stahl in Austenit unerlässlich sind – der kritische erste Schritt zur Erzeugung einer dauerhaften, martensitischen Struktur. Ob Sie mit Kohlenstoffstählen oder komplexen Legierungen arbeiten, die Lösungen von KINTEK stellen sicher, dass Sie die Risiken von weichen Stellen oder Sprödigkeit durch falsche Temperaturen vermeiden.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre spezifischen Stahlsorten und Anwendungsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist ein Ofen bei der Wärmebehandlung? Das komplette Umweltkontrollsystem

- Was ist der Prozess des Ofenlötens? Metalle präzise und in großem Maßstab verbinden

- Was sind die Vorteile der Verwendung eines Vakuumofens für Dotter-Schale-Nanostrukturen? Integrität durch Vakuumtrocknung bewahren

- Was sind die Bedingungen bei der Wärmebehandlung? Temperatur, Zeit und Abkühlgeschwindigkeit meistern für überlegene Metalleigenschaften

- Wie wird die Ofentemperatur geregelt? Präzise thermische Prozesse mit PID-Regelung

- Wie lötet man im Ofen? Ein Leitfaden für die hochvolumige, präzise Metallverbindung

- Was ist der Zweck der Verwendung eines Vakuumofens für längere Trocknungszeiten? Optimierung der Vorbereitung von Verbundpolymer-Elektrolyten

- Warum haftet mein Hartlotstab nicht am Kupfer? Beherrschen Sie die 3 Säulen für perfekte Hartlötverbindungen