In den meisten technischen Anwendungen wird die Dicke eines dünnen Films in Nanometern (nm) gemessen. Diese Einheit ist Standard für Materialien, die in Halbleitern, optischen Beschichtungen und der Photovoltaik verwendet werden, wo Präzision auf atomarer Ebene für die Leistung entscheidend ist. Bei dickeren Filmen oder Beschichtungen können die Messungen auch in Mikrometern (µm) angegeben werden.

Das Kernprinzip, das man verstehen muss, ist, dass die Wahl der Maßeinheit – und die zur Erzielung verwendete Technik – vollständig von der beabsichtigten Funktion des Films und seiner physikalischen Dicke abhängt. Während Nanometer für „dünne“ Filme üblich sind, umfasst der breitere Kontext eine Reihe von Werkzeugen und Maßstäben.

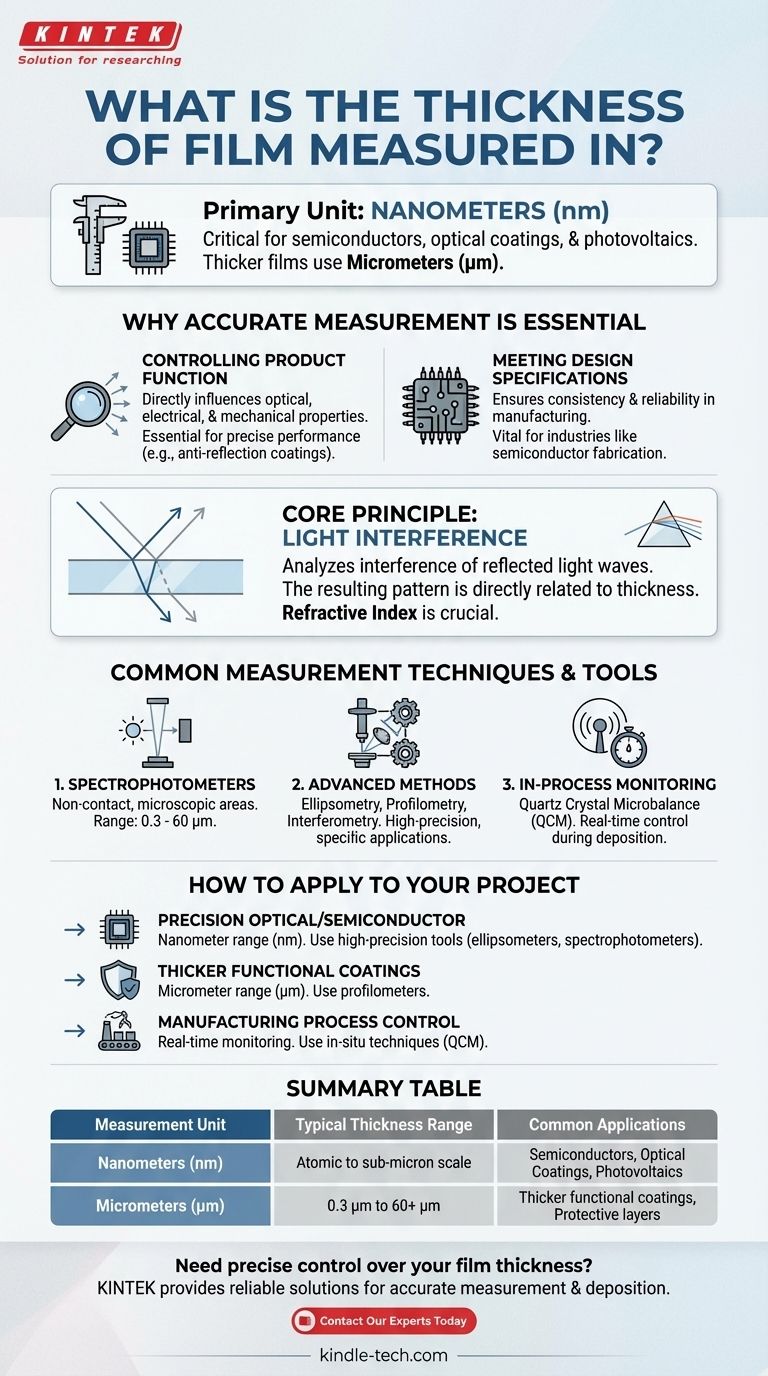

Warum genaue Dickenmessung unerlässlich ist

Kontrolle der Produktfunktion

Die Dicke eines Films ist keine beliebige Abmessung; sie ist ein entscheidender Designparameter. Sie beeinflusst direkt die optischen, elektrischen und mechanischen Eigenschaften eines Produkts.

Beispielsweise muss bei Antireflexbeschichtungen auf Linsen die Dicke präzise gesteuert werden, um bestimmte Wellenlängen des Lichts auszulöschen. Jede Abweichung beeinträchtigt ihre Funktion.

Einhaltung von Designspezifikationen

Fertigungsprozesse erfordern eine strenge Qualitätskontrolle, um Konsistenz und Zuverlässigkeit zu gewährleisten. Die Messung der Filmdicke verifiziert, dass das Endprodukt seine Designspezifikationen erfüllt und wie erwartet funktioniert.

Dies ist grundlegend in Branchen wie der Halbleiterfertigung, wo bereits eine geringfügige Variation in einer dielektrischen Schicht einen Mikrochip unbrauchbar machen kann.

Das Kernprinzip der Messung: Lichtinterferenz

Wie es funktioniert

Viele berührungslose Messgeräte arbeiten durch die Analyse der Lichtinterferenz. Ein Lichtstrahl wird auf den Film gerichtet, und an der oberen Oberfläche sowie an der unteren Grenzfläche treten Reflexionen auf.

Diese beiden reflektierten Lichtwellen interferieren miteinander. Das resultierende Muster von Spitzen und Tälern im Lichtspektrum steht in direktem Zusammenhang mit der Dicke des Films.

Die Rolle des Brechungsindex

Um die endgültige Dicke aus dem Interferenzmuster zu berechnen, muss man den Brechungsindex des Materials kennen. Diese Eigenschaft beschreibt, wie sich Licht durch dieses spezifische Material bewegt.

Da jedes Material einen anderen Brechungsindex hat, ist dies eine entscheidende Variable bei der Berechnung, um eine genaue Messung zu gewährleisten.

Häufige Messtechniken und Werkzeuge

Spektralphotometer

Spektralphotometer sind ein gängiges berührungsloses Werkzeug zur Messung der Filmdicke. Sie sind sehr effektiv für mikroskopisch kleine Probenbereiche.

Diese Instrumente können typischerweise Schichtdicken im Bereich von 0,3 bis 60 Mikrometern (µm) messen und sind somit vielseitig für dünne sowie relativ dicke Filme einsetzbar.

Andere fortschrittliche Methoden

Über die Spektralphotometrie hinaus werden verschiedene andere hochpräzise Techniken eingesetzt, darunter Ellipsometrie, Profilometrie und Interferometrie. Jede bietet je nach Material und Anwendung einzigartige Vorteile.

Überwachung während des Prozesses (In-Process Monitoring)

Für die Echtzeitsteuerung während des Herstellungsprozesses werden Techniken wie Quarzkristallmikrowaage (QCM)-Sensoren verwendet. Diese Werkzeuge messen die Filmdicke während der Abscheidung und ermöglichen sofortige Anpassungen.

Anwendung auf Ihr Projekt

Ein klares Verständnis Ihres Ziels ist der wichtigste Faktor bei der Auswahl des richtigen Messansatzes.

- Wenn Ihr Hauptaugenmerk auf präzisen optischen Beschichtungen oder Halbleiterschichten liegt: Sie arbeiten im Nanometerbereich (nm) und benötigen hochpräzise Werkzeuge wie Ellipsometer oder Spektralphotometer.

- Wenn Ihr Hauptaugenmerk auf dickeren Funktionsbeschichtungen (z. B. Schutzschichten) liegt: Messungen in Mikrometern (µm) sind oft ausreichend, und Werkzeuge wie Profilometer sind möglicherweise praktischer.

- Wenn Ihr Hauptaugenmerk auf der Steuerung des Herstellungsprozesses liegt: In-situ-Techniken wie QCM sind für die Echtzeitüberwachung und -anpassung während der Abscheidung unerlässlich.

Letztendlich geht es bei der Beherrschung der Filmdickenmessung darum, eine physikalische Dimension in funktionale Kontrolle umzusetzen.

Zusammenfassungstabelle:

| Maßeinheit | Typischer Dickenbereich | Häufige Anwendungen |

|---|---|---|

| Nanometer (nm) | Atomare bis submikronische Skala | Halbleiter, Optische Beschichtungen, Photovoltaik |

| Mikrometer (µm) | 0,3 µm bis 60+ µm | Dickere Funktionsbeschichtungen, Schutzschichten |

Benötigen Sie präzise Kontrolle über Ihre Filmdicke? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen für genaue Dickenmessungen und Abscheidungen. Ob Sie mit Halbleitern im Nanometerbereich oder mit dickeren Schutzschichten arbeiten, unsere Expertise stellt sicher, dass Ihr Labor konsistente, qualitativ hochwertige Ergebnisse erzielt. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und das perfekte Werkzeug für Ihre Bedürfnisse zu finden!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Wie hoch ist die Temperatur beim Mikrowellensintern? Erzielen Sie eine schnellere, niedrigere Verdichtung bei niedrigeren Temperaturen

- Ist Induktion effizienter als Widerstand? Schnelleres Kochen mit bis zu 90 % Energieeffizienz

- Hat der Hartlotdraht eine höhere oder niedrigere Schmelztemperatur als der zu lötende Stahl? Ein niedrigerer Schmelzpunkt ist der Schlüssel zu starken Verbindungen

- Verändert Gießen die Materialeigenschaften? Verstehen Sie den mikrostrukturellen Einfluss auf die Leistung

- Was ist der Prozess der langsamen Pyrolyse? Ein Leitfaden zur Maximierung der Biokohleproduktion

- Was ist der Zweck eines Eiswasserbades bei der Mikrowellenpyrolyse? Erhöhung der Bioöl-Ausbeute und der Probenintegrität

- Was sind die Vor- und Nachteile des Sputterns? Erzielen Sie überlegene Dünnschichtqualität und Vielseitigkeit

- Was sind die Sicherheitsvorkehrungen beim Schmieden? Ein vollständiger Leitfaden zum Schutz vor Hitze, Kraft und Dämpfen