Der traditionelle Sinterprozess ist eine Wärmebehandlungsmethode, die verwendet wird, um pulverförmiges Material ohne Schmelzen zu einer festen, kohärenten Masse zu verdichten. Durch die Anwendung von Hitze und oft auch Druck bei Temperaturen unterhalb des Schmelzpunkts des Materials zwingt der Prozess einzelne Partikel dazu, sich auf atomarer Ebene miteinander zu verbinden, wodurch die Porosität reduziert und die Dichte und Festigkeit des Teils dramatisch erhöht werden.

Sintern ist im Grunde eine Festkörperumwandlung. Es basiert nicht auf Schmelzen und Gießen, sondern nutzt thermische Energie, um die atomare Diffusion anzutreiben und starke metallurgische Bindungen zwischen den Partikeln zu schaffen, um aus einem losen Pulver ein dichtes und funktionales Bauteil zu formen.

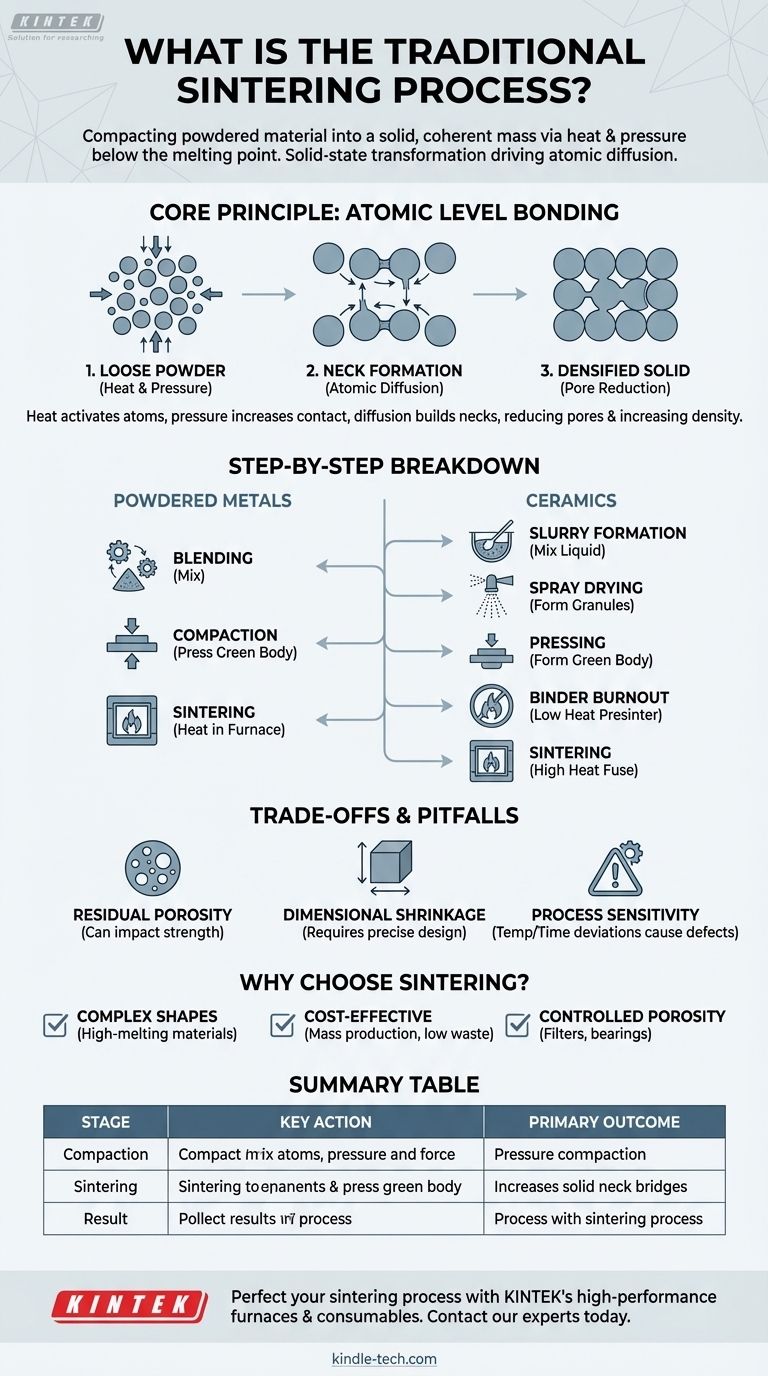

Das Kernprinzip: Wie Sintern auf atomarer Ebene funktioniert

Um das Sintern zu verstehen, müssen Sie über den Ofen hinausblicken und sich auf die Wechselwirkungen zwischen einzelnen Partikeln konzentrieren. Der Prozess ist eine sorgfältig kontrollierte Übung in der Materialwissenschaft.

Hitze ohne Schmelzen

Der Schlüssel liegt in der Anwendung einer Temperatur, die hoch genug ist, um die Atome innerhalb des Materials beweglich zu machen, aber nicht so hoch, dass das Material seine feste kristalline Struktur verliert. Dieser „aktivierte“ Zustand ist entscheidend für den Ablauf des Bindungsprozesses.

Die Rolle des Drucks

Bei vielen Sinterverfahren wird während der anfänglichen Verdichtungsphase Druck ausgeübt. Dieser Schritt, das Pressen, bildet einen „Grünling“, indem die Pulverpartikel in engen Kontakt gebracht werden, wodurch die Oberfläche maximiert wird, an der die Bindung stattfinden kann.

Atomare Diffusion und Halsbildung

Bei Sintertemperaturen wandern Atome von benachbarten Partikeln über die Kontaktpunkte. Diese atomare Diffusion bildet kleine Brücken oder „Hälse“ zwischen den Partikeln. Während der Prozess fortgesetzt wird, wachsen diese Hälse breiter und stärker.

Verdichtung und Porenreduzierung

Wenn die Hälse wachsen, ziehen sie die Partikelzentren näher zusammen. Diese Aktion eliminiert systematisch die leeren Räume oder Poren zwischen den Partikeln. Das Ergebnis ist eine signifikante Erhöhung der relativen Dichte des Teils und eine entsprechende Verringerung seiner Porosität.

Eine Schritt-für-Schritt-Analyse des Prozesses

Während das Kernprinzip dasselbe bleibt, variieren die genauen Schritte je nach Material. Die beiden häufigsten Wege sind für Metalle und Keramiken.

Für Pulvermetalle

Der Prozess für Metalle ist typischerweise unkompliziert und besteht aus drei Hauptphasen:

- Mischen: Das Basismetallpulver wird mit Legierungselementen oder Additiven gemischt, um die gewünschte chemische Zusammensetzung und Eigenschaften zu erreichen.

- Verdichten: Das gemischte Pulver wird unter hohem Druck in eine Form oder Matrize gepresst, um die Endform des Teils, bekannt als Grünling, zu bilden.

- Sintern: Der Grünling wird in einem Ofen mit kontrollierter Atmosphäre auf die Sintertemperatur erhitzt, wodurch die atomare Bindung und Verdichtung stattfinden kann.

Für Keramiken

Der keramische Prozess beginnt oft mit feineren Pulvern und erfordert zusätzliche Schritte zur Materialvorbereitung:

- Schlickerbildung: Ungebranntes Keramikpulver wird mit Wasser, einem Bindemittel und anderen Mitteln gemischt, um einen gleichmäßigen flüssigen Schlicker zu erzeugen.

- Sprühtrocknung: Der Schlicker wird sprühgetrocknet, um gleichmäßige, rieselfähige Granulate zu bilden.

- Pressen: Das getrocknete Pulver wird in eine Form gepresst, um den Grünling zu bilden.

- Bindemittelausbrennen (Vorsintern): Das Teil wird bei niedriger Temperatur erhitzt, um das Bindemittel langsam auszubrennen, ohne die zerbrechliche Struktur zu beschädigen.

- Sintern: Das Teil wird auf eine viel höhere Temperatur erhitzt, um die Keramikpartikel miteinander zu verschmelzen und die endgültige Dichte zu erreichen.

Verständnis der Kompromisse und häufigen Fallstricke

Sintern ist eine leistungsstarke Technik, aber nicht ohne Herausforderungen. Wahre Expertise liegt im Verständnis ihrer Grenzen und im Management der kritischen Variablen.

Restporosität

Das Erreichen einer 100%igen theoretischen Dichte ist beim traditionellen Sintern selten. Eine gewisse Restporosität bleibt fast immer bestehen, was die endgültigen mechanischen Eigenschaften, wie Zugfestigkeit und Ermüdungsbeständigkeit, beeinträchtigen kann.

Dimensionsschrumpfung

Wenn das Teil verdichtet wird, schrumpft es. Diese Schrumpfung ist erheblich und muss präzise berechnet und im ursprünglichen Design der Verdichtungswerkzeuge berücksichtigt werden, um sicherzustellen, dass das Endteil die Maßtoleranzen erfüllt.

Prozessempfindlichkeit

Die endgültigen Eigenschaften eines gesinterten Teils sind sehr empfindlich gegenüber Prozessvariablen. Geringfügige Abweichungen in Temperatur, Zeit oder Ofenatmosphäre können zu Defekten wie Untersintern (unvollständige Bindung), Übersintern (Kornwachstum, das das Teil schwächt) oder Blasenbildung aufgrund eingeschlossener Gase führen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Herstellungsverfahrens hängt ganz von Ihren Zielen ab. Sintern zeichnet sich in bestimmten Szenarien aus, in denen andere Methoden versagen.

- Wenn Ihr Hauptaugenmerk auf komplexen Formen mit hochschmelzenden Materialien liegt: Sintern ist ideal, da Sie eine komplizierte Form bei Raumtemperatur bilden können, bevor Sie Hitze anwenden, wodurch die Herausforderungen beim Gießen von hochschmelzenden Metallen wie Wolfram oder Molybdän vermieden werden.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Der Prozess ist hochautomatisiert und wiederholbar für die Herstellung von Millionen identischer Teile, wie Zahnräder und Buchsen, mit minimalem Materialausschuss im Vergleich zur subtraktiven Bearbeitung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Materialien mit kontrollierter Porosität liegt: Sintern ist eine der wenigen Methoden, die es Ihnen ermöglicht, Porosität gezielt zu konstruieren, was für Produkte wie selbstschmierende Lager, Filter und bestimmte biomedizinische Implantate unerlässlich ist.

Letztendlich bietet das traditionelle Sintern einen präzisen und vielseitigen Weg, um einfache Pulver in robuste, hochleistungsfähige Bauteile umzuwandeln.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Primäres Ergebnis |

|---|---|---|

| Verdichtung | Pulver wird zu einem „Grünling“ gepresst | Bildet die ursprüngliche Form des Teils |

| Sintern | Hitze wird unterhalb des Schmelzpunkts angewendet | Atomare Diffusion erzeugt starke Bindungen |

| Ergebnis | Verdichtung und Porenreduzierung | Erhöhte Festigkeit und Dichte |

Bereit, Ihren Sinterprozess zu perfektionieren? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die für präzise Temperaturkontrolle und konsistente Ergebnisse in der Pulvermetallurgie und Keramikherstellung unerlässlich sind. Unsere Expertise stellt sicher, dass Ihre Materialien optimale Dichte und Festigkeit erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinteranforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die Vorteile der Vakuumhärtung? Erzielen Sie überragende Präzision und Sauberkeit für kritische Komponenten

- Was ist die Funktion eines Vakuumtrockenschranks bei der Synthese von MoS2/Graphen? Gewährleistung einer hochreinen Elektrodenleistung

- Was ist die Kalibrierung eines Vakuums? Sicherstellung genauer Druckmessung für Ihren Prozess

- Was ist Sintern mit Wasserstoff? Erzielen Sie überlegene Festigkeit und Reinheit bei Metallteilen

- Wie erkennt man ein Leck in einem Vakuumofen? Beherrschen Sie die Methoden zur genauen Lecksuche

- Welche Komponenten hat ein Lichtbogenofen? Eine Aufschlüsselung der Schlüsselsysteme für effizientes Stahlschmelzen

- Was ist der Unterschied zwischen einem Chargenofen und einem Durchlaufofen? Wählen Sie den richtigen Ofen für Ihre Produktionslinie

- Welche Methode der Wärmeübertragung findet in einem Vakuum statt? Die Kraft der Wärmestrahlung freisetzen