Im Kern ist ein Aluminiumschmelzofen ein spezialisiertes Industrieinstrument, das dazu dient, festes Aluminium, wie Barren oder Schrott, in einen flüssigen Zustand zu versetzen. Obwohl verschiedene Heizmethoden existieren, haben sich Induktionsöfen aufgrund ihrer Effizienz, Sauberkeit und der einzigartigen Fähigkeit, die Metallqualität während des Schmelzprozesses selbst zu verbessern, als dominierende Technologie für diesen Zweck durchgesetzt.

Der Hauptwert eines modernen Aluminiumschmelzofens, insbesondere eines Induktionsmodells, liegt nicht nur in seiner Fähigkeit, Metall zu schmelzen. Er liegt in seiner Kapazität, dies mit minimalem Materialverlust, außergewöhnlicher Reinheit und der inhärenten Fähigkeit, durch elektromagnetisches Rühren homogene, qualitativ hochwertige Legierungen herzustellen.

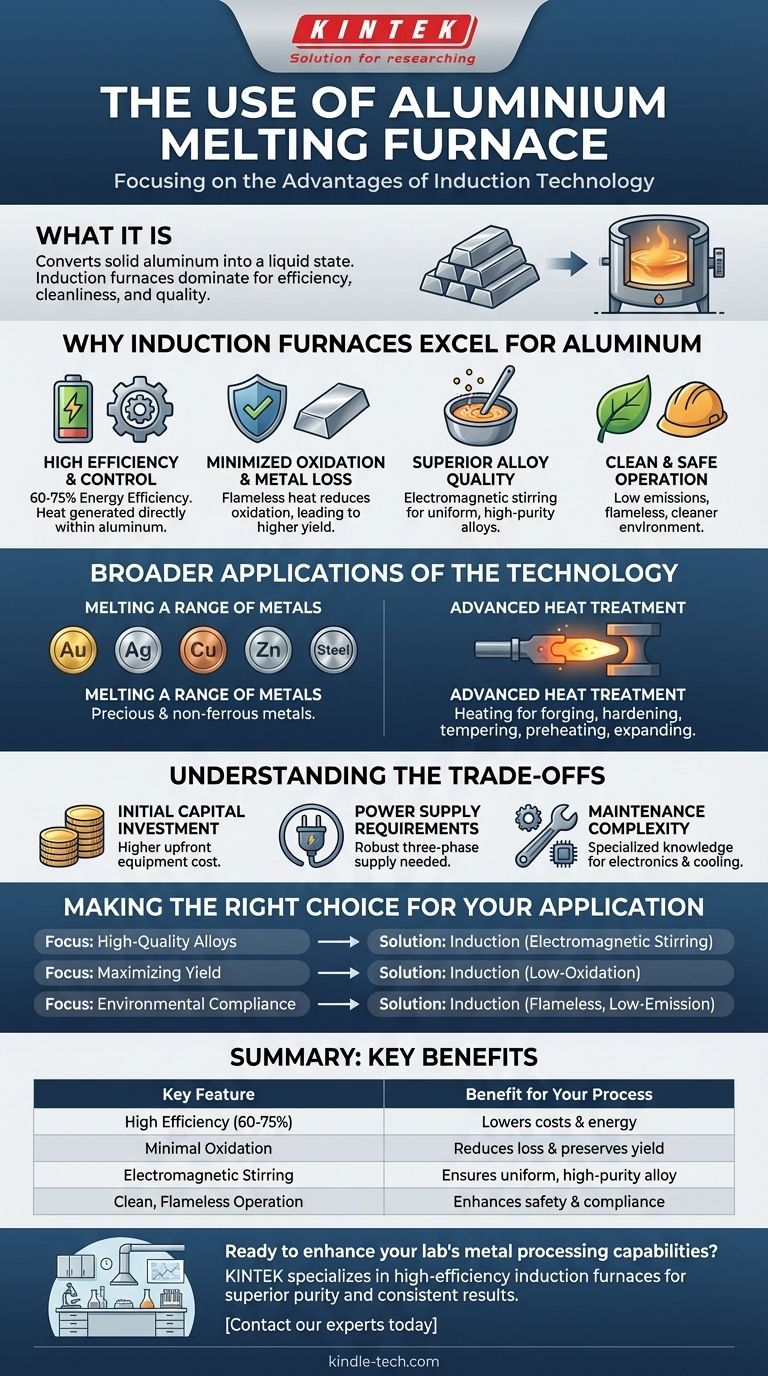

Warum Induktionsöfen für Aluminium hervorragend geeignet sind

Die Eigenschaften von Aluminium stellen beim Schmelzen besondere Herausforderungen dar, wie z. B. eine hohe Affinität zu Sauerstoff. Die Induktionstechnologie begegnet diesen Herausforderungen direkt und macht sie zu einer idealen Lösung.

Hohe Effizienz und Kontrolle

Ein Induktionsschmelzofen arbeitet, indem er ein starkes Wechselmagnetfeld nutzt, um Wärme direkt im Aluminium selbst zu erzeugen. Diese Methode ist bemerkenswert effizient und erreicht oft einen Energieeffizienzgrad von 60 % bis 75 %, was im Vergleich zu herkömmlichen gasbefeuerten Öfen niedrigere Betriebskosten bedeutet.

Minimierte Oxidation und Metallverluste

Aluminium oxidiert leicht, wenn es bei hohen Temperaturen Luft ausgesetzt wird, wobei sich eine Schlackenschicht bildet, die Materialverlust darstellt. Da die Induktionserwärmung flammenlos ist und die Wärmequelle das Metall nicht direkt berührt, wird die Oxidation erheblich reduziert. Dies schont das wertvolle Aluminium und führt zu einer höheren Ausbeute.

Überlegene Legierungsqualität

Dies ist wohl der wichtigste Vorteil. Das elektrische Feld, das das Metall erwärmt, erzeugt auch eine natürliche, sanfte Rührbewegung im Schmelzbad. Dieses elektromagnetische Rühren ist für die Herstellung von Aluminiumlegierungen unerlässlich, da es sicherstellt, dass zugesetzte Elemente wie Silizium, Magnesium oder Kupfer perfekt gleichmäßig verteilt werden, was zu einem hochreinen, homogenen Endprodukt führt.

Sauberer und sicherer Betrieb

Ohne die Verbrennung fossiler Brennstoffe erzeugen Induktionsöfen sehr geringe Emissionen und ein saubereres Arbeitsumfeld. Dies eliminiert die Nebenprodukte, die mit Gas- oder Ölöfen verbunden sind, und trägt zu sichereren Betriebsabläufen und einer einfacheren Einhaltung von Umweltauflagen bei.

Breitere Anwendungen der Technologie

Das Prinzip der Induktionserwärmung beschränkt sich nicht nur auf das Schmelzen von Aluminium. Seine Präzision und Effizienz machen es zu einem vielseitigen Werkzeug für viele industrielle Prozesse.

Schmelzen einer Reihe von Metallen

Obwohl sie für Aluminium optimiert sind, werden Induktionsöfen zum Schmelzen einer Vielzahl von Materialien eingesetzt. Dazu gehören Edelmetalle wie Gold und Silber, andere Nichteisenmetalle wie Kupfer und Zink und sogar kleine Mengen Stahl und Edelstahl.

Fortschrittliche Wärmebehandlung

Dieselbe Technologie wird in Prozessen eingesetzt, die präzises Erhitzen ohne Schmelzen erfordern. Dazu gehören das Erwärmen von Teilen zum Schmieden, das Härten oder Vergüten von Stahlkomponenten (Abschrecken), das Vorwärmen von Schweißnähten und das Aufweiten von Rohrenden zur Montage.

Die Kompromisse verstehen

Obwohl die Induktionstechnologie sehr effektiv ist, ist sie keine universelle Lösung. Es ist wichtig, ihre spezifischen Anforderungen zu verstehen.

Anfängliche Investitionskosten

Die Technologie hinter Induktionsöfen – einschließlich der Stromversorgung, der Spulen und der Steuerungssysteme – ist komplexer als die eines einfachen gasbefeuerten Ofens. Dies führt typischerweise zu höheren Anschaffungskosten für die Ausrüstung.

Anforderungen an die Stromversorgung

Induktionsöfen benötigen eine robuste Drehstromversorgung, die hohe Leistungsanforderungen bewältigen kann. Dies kann ein begrenzender Faktor für kleinere Werkstätten oder Anlagen sein, denen die notwendige elektrische Infrastruktur fehlt.

Wartungskomplexität

Die hochentwickelte Elektronik und die Wasserkühlsysteme, die verhindern, dass die Induktionsspulen überhitzen, erfordern Fachwissen für Wartung und Reparatur, was komplexer sein kann als die Wartung eines herkömmlichen Brenners.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihren betrieblichen Zielen und Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Legierungen liegt: Das inhärente elektromagnetische Rühren eines Induktionsschmelzofens ist nicht verhandelbar, um konsistente, gleichmäßige Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialausbeute liegt: Die geringe Oxidationsumgebung des Induktionsschmelzens spart erhebliches Material und Kosten, insbesondere bei der Verarbeitung großer Mengen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften und der Sicherheit am Arbeitsplatz liegt: Ein flammenloser Induktionsschmelzofen mit geringen Emissionen bietet einen klaren Vorteil gegenüber Verbrennungssystemen.

Letztendlich geht es bei der Wahl der richtigen Ofentechnologie weniger darum, Metall zu schmelzen, als vielmehr darum, die Qualität, Effizienz und das Endergebnis Ihres gesamten Prozesses zu kontrollieren.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil für Ihren Prozess |

|---|---|

| Hohe Effizienz (60-75%) | Senkt Betriebskosten und Energieverbrauch |

| Minimale Oxidation | Reduziert Materialverluste und erhält die Aluminiumausbeute |

| Elektromagnetisches Rühren | Gewährleistet eine gleichmäßige, hochreine Legierungsproduktion |

| Sauberer, flammenloser Betrieb | Verbessert die Sicherheit am Arbeitsplatz und die Einhaltung von Umweltvorschriften |

Bereit, die Metallverarbeitungskapazitäten Ihres Labors zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich hochleistungsfähiger Induktionsschmelzöfen für Aluminium und andere Metalle. Unsere Lösungen sind darauf ausgelegt, überlegene Reinheit, maximale Materialausbeute und konsistente Ergebnisse für Ihre Labor- oder Produktionsanforderungen zu liefern. Kontaktieren Sie noch heute unsere Experten, um den perfekten Schmelzofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Welche Rolle spielt ein Quarzrohr bei der Herstellung von Mo2Ga2C-Pulvervorläufern? Wesentliche Synthesevorteile