Das Mikrowellensintern ist ein fortschrittliches thermisches Verfahren, das verwendet wird, um pulverförmige Materialien mithilfe von Mikrowellenenergie als Wärmequelle zu einer festen, dichten Masse zu verdichten. Im Gegensatz zu herkömmlichen Öfen, die von außen nach innen heizen, erwärmt diese Methode das Material volumetrisch, was zu deutlich schnelleren Prozesszeiten, geringerem Energieverbrauch und oft überlegenen Endprodukteigenschaften führt, insbesondere bei Keramikmaterialien.

Während das traditionelle Sintern auf externem Wärmetransport beruht, nutzt das Mikrowellensintern die intrinsischen Eigenschaften eines Materials, um die Wärme intern zu erzeugen. Dieser grundlegende Unterschied ermöglicht eine schnellere, gleichmäßigere und effizientere Verarbeitung und macht es zu einem leistungsstarken Werkzeug für die Entwicklung fortschrittlicher Materialien.

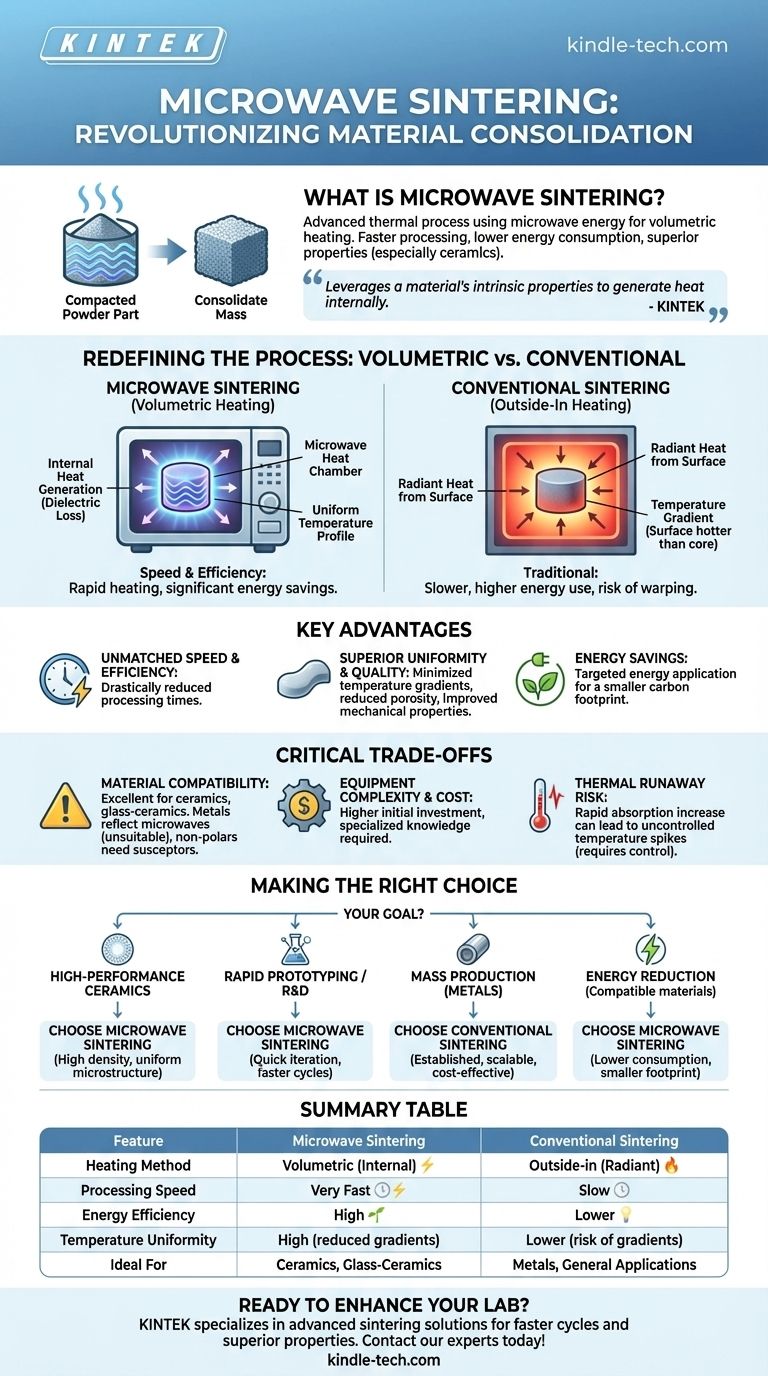

Wie das Mikrowellensintern den Prozess neu definiert

Beim konventionellen Sintern wird ein verdichtetes Teil (ein „Grünkörper“) in einen Ofen gegeben. Die Wärme strahlt von den Ofenwänden aus und dringt langsam von der Oberfläche ins Innere des Materials ein. Das Mikrowellensintern ändert diese Dynamik grundlegend.

Das Prinzip: Volumetrische Erwärmung

Das Mikrowellensintern nutzt ein elektromagnetisches Feld, um die Wärme direkt im Material selbst zu induzieren. Dies geschieht durch ein Phänomen, das als Dielektrischer Verlust bekannt ist, bei dem das schnell oszillierende elektrische Feld dazu führt, dass Moleküle und Ionen im Material vibrieren und rotieren, wodurch thermische Energie erzeugt wird.

Dies ist analog dazu, wie ein Mikrowellenherd Lebensmittel erwärmt. Die Energie erwärmt nicht nur die Oberfläche; sie dringt ein und erhitzt das gesamte Volumen gleichzeitig.

Das Ergebnis: Geschwindigkeit und Effizienz

Da sich das Material von innen selbst erwärmt, ist der Prozess unglaublich schnell. Die Aufheizraten können um Größenordnungen höher sein als in einem herkömmlichen Ofen, was die Gesamtzeit, die zum Erreichen der Sintertemperatur benötigt wird, drastisch reduziert.

Diese Geschwindigkeit, kombiniert mit der gezielten Anwendung der Energie, führt zu erheblichen Energieeinsparungen und einer verbesserten Produktionseffizienz im Vergleich zum stundenlangen Erhitzen eines großen, schlecht isolierten Ofens.

Der Vorteil: Gleichmäßigkeit und Qualität

Die traditionelle „von außen nach innen“-Erwärmung erzeugt einen Temperaturgradienten, bei dem die Oberfläche viel heißer ist als der Kern. Dies kann innere Spannungen, Verformungen und eine inkonsistente Verdichtung im gesamten Teil verursachen.

Die volumetrische Erwärmung beim Mikrowellensintern minimiert diese Gradienten. Der Kern und die Oberfläche heizen sich nahezu gleich schnell auf, was zu einer gleichmäßigeren Mikrostruktur, reduzierter Porosität und verbesserten mechanischen Eigenschaften im Endprodukt führt.

Verständnis der kritischen Kompromisse

Obwohl das Mikrowellensintern leistungsstark ist, ist es keine universelle Lösung. Seine Wirksamkeit hängt von spezifischen Faktoren ab, die wichtige Kompromisse im Vergleich zu etablierten konventionellen Methoden mit sich bringen.

Materialkompatibilität ist entscheidend

Der Prozess hängt von der Fähigkeit des Materials ab, Mikrowellenenergie zu absorbieren (seine dielektrischen Eigenschaften). Er ist außergewöhnlich wirksam für viele Keramiken, Porzellan und Glaskeramiken.

Hochleitfähige Materialien wie die meisten Metalle reflektieren Mikrowellen jedoch einfach und sind daher für diesen Prozess ungeeignet. Nicht-polare Materialien, die keine Mikrowellenenergie absorbieren, können auf diese Weise auch nicht verarbeitet werden, es sei denn, es werden spezielle Zusatzstoffe, sogenannte Suszeptoren, verwendet.

Komplexität und Kosten der Ausrüstung

Mikrowellensinteranlagen sind technologisch komplexer als herkömmliche widerstandsheizende Öfen. Dies führt oft zu höheren anfänglichen Investitionskosten und erfordert möglicherweise spezialisierteres Wissen für Betrieb und Wartung.

Herausforderungen beim thermischen Durchgehen

Einige Materialien weisen eine schnelle Zunahme der Mikrowellenabsorption auf, wenn sie heißer werden. Wenn dies nicht ordnungsgemäß gesteuert wird, kann dies zu einem thermischen Durchgehen führen, bei dem die Temperatur unkontrolliert ansteigt, was das Material oder die Ausrüstung beschädigen kann. Um dieses Risiko zu managen, sind hochentwickelte Steuerungssysteme erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des geeigneten Sinterverfahrens hängt vollständig von Ihrem Material, Ihrem Budget und Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungskeramiken liegt: Das Mikrowellensintern ist eine überlegene Wahl, um in kürzerer Zeit eine hohe Dichte und eine gleichmäßige Mikrostruktur zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder F&E liegt: Die dramatische Reduzierung der Zykluszeit macht das Mikrowellensintern ideal für die schnelle Iteration neuer Materialien und Designs.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Standardmetallteilen liegt: Die konventionelle Pulvermetallurgie und das Ofensintern bleiben die etablierteste, skalierbarste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Energieeinsparung liegt: Für kompatible Materialien bietet das Mikrowellensintern einen klaren Weg zu geringerem Energieverbrauch und einem kleineren CO2-Fußabdruck pro Teil.

Indem Sie den grundlegenden Erwärmungsmechanismus verstehen, können Sie die effektivste Sintertechnologie für Ihr spezifisches Material und Ihre Produktionsziele auswählen.

Zusammenfassungstabelle:

| Merkmal | Mikrowellensintern | Konventionelles Sintern |

|---|---|---|

| Heizmethode | Volumetrisch (intern) | Von außen nach innen (strahlend) |

| Verarbeitungsgeschwindigkeit | Sehr schnell | Langsam |

| Energieeffizienz | Hoch | Geringer |

| Temperaturgleichmäßigkeit | Hoch (reduzierte Gradienten) | Geringer (Gefahr von Gradienten) |

| Ideal für | Keramiken, Glaskeramiken | Metalle, allgemeine Anwendungen |

Bereit, die Materialverarbeitungsmöglichkeiten Ihres Labors zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Sinterlösungen. Unsere Expertise kann Ihnen helfen, schnellere Zykluszeiten, überlegene Materialeigenschaften und erhebliche Energieeinsparungen für Ihre Keramik- und fortschrittlichen Materialprojekte zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen F&E- oder Produktionsziele erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen