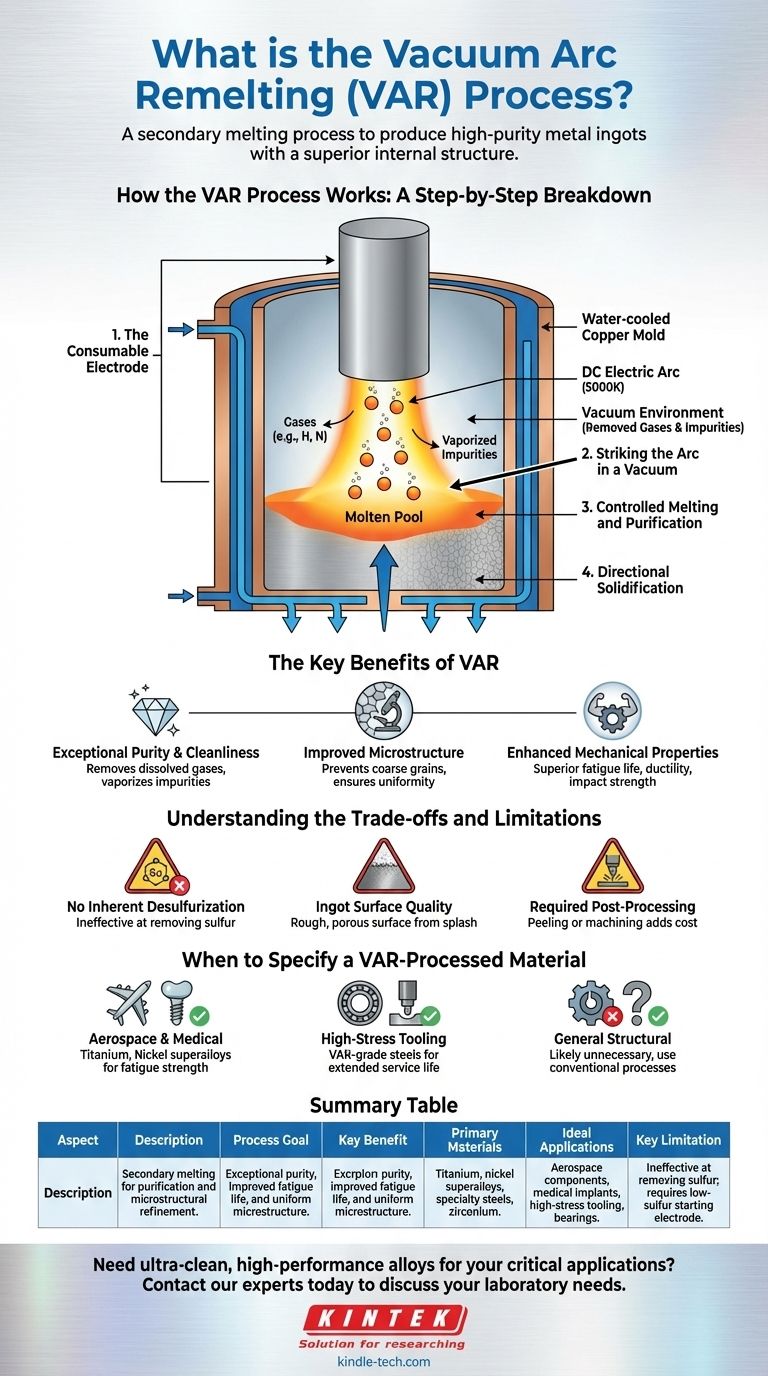

Das Vakuumlichtbogenschmelzen (VAR) ist ein sekundäres Schmelzverfahren, das zur Herstellung hochreiner Metallbarren mit einer überlegenen inneren Struktur und verbesserten mechanischen Eigenschaften verwendet wird. Dabei wird eine speziell vorbereitete zylindrische Elektrode mithilfe eines Hochtemperatur-Lichtbogens im Vakuum schrittweise aufgeschmolzen. Dieses geschmolzene Metall tropft nach unten und erstarrt kontrolliert in einer wassergekühlten Kupferform, wodurch das Material beim Erstarren verfeinert wird.

Der Hauptzweck von VAR besteht nicht nur darin, ein Metall erneut zu schmelzen, sondern es zu reinigen. Indem geschmolzene Tröpfchen gezwungen werden, durch einen intensiven Lichtbogen in einem Vakuum zu fallen, entfernt der Prozess systematisch gelöste Gase und verdampft Verunreinigungen, was zu einer außergewöhnlich sauberen und homogenen Legierung führt, die für die anspruchsvollsten Anwendungen erforderlich ist.

Wie das VAR-Verfahren funktioniert: Eine schrittweise Aufschlüsselung

Der VAR-Prozess ist eine hochkontrollierte Abfolge, die darauf ausgelegt ist, die Reinheit und metallurgische Qualität zu maximieren. Jede Stufe spielt eine entscheidende Rolle bei der Verfeinerung des Endbarrens.

Die Verbrauchselektrode

Der Prozess beginnt mit einem festen Zylinder des zu verfeinernden Metalls, bekannt als Verbrauchselektrode. Diese Elektrode wird typischerweise durch einen primären Schmelzprozess geformt und dient als Rohmaterial für VAR.

Zünden des Lichtbogens im Vakuum

Die Elektrode wird in einer versiegelten, wassergekühlten Kupferform aufgehängt, und die Kammer wird evakuiert, um ein Hochvakuum zu erzeugen. Anschließend wird ein starker Gleichstrom-Lichtbogen zwischen dem unteren Ende der Elektrode (der Kathode) und einer kleinen Menge Anfahrtsmaterial am Boden der Form (der Anode) gezündet.

Kontrolliertes Schmelzen und Reinigen

Die intensive Hitze des Lichtbogens, die fast 5000 K erreicht, schmilzt die Spitze der Elektrode. Wenn das Metall verflüssigt wird, bildet es Tröpfchen, die sich lösen und zur darunter liegenden Form fallen.

Während ihres Falls durch das Vakuum und die Hochtemperatur-Lichtbogenzone durchlaufen die Tröpfchen signifikante physikalische und chemische Reaktionen. Gelöste Gase wie Wasserstoff und Stickstoff werden durch das Vakuum entzogen, und Verunreinigungen mit niedrigem Siedepunkt werden verdampft und entfernt.

Gerichtete Erstarrung

Die gereinigten Tröpfchen sammeln sich in einem Schmelzbad am Boden der wassergekühlten Form. Da die Form aktiv gekühlt wird, beginnt das Metall progressiv von unten nach oben und von außen nach innen zu erstarren. Diese kontrollierte Erstarrung erzeugt eine hochgradig homogene und verfeinerte Kristallstruktur, wodurch chemische Segregation und innere Defekte minimiert werden.

Die wichtigsten Vorteile des Vakuumlichtbogenschmelzens

Branchen fordern VAR-Materialien, wenn Leistung und Zuverlässigkeit von größter Bedeutung sind. Die Vorteile zielen direkt auf typische Fehlerquellen konventionell hergestellter Metalle ab.

Außergewöhnliche Reinheit und Sauberkeit

Der Hauptvorteil von VAR ist die Herstellung ultrareiner Legierungen. Die Vakuumumgebung entfernt effektiv gelöste Gase, während die hohe Temperatur viele nichtmetallische Einschlüsse und Spurenelementverunreinigungen verdampft.

Verbesserte Mikrostruktur

Der kontrollierte, gerichtete Erstarrungsprozess verhindert die Bildung von groben, unregelmäßigen Kornstrukturen. Dies führt zu einer homogenen, feinkörnigen Mikrostruktur, die für ein vorhersagbares Materialverhalten unter Belastung entscheidend ist.

Verbesserte mechanische Eigenschaften

Die kombinierte Wirkung von hoher Reinheit und verfeinerter Mikrostruktur führt zu erheblichen Verbesserungen der wichtigsten mechanischen Eigenschaften. Dazu gehören eine überlegene Ermüdungslebensdauer, Duktilität, Bruchzähigkeit und Schlagzähigkeit.

Verständnis der Kompromisse und Einschränkungen

Obwohl VAR überlegene Materialien liefert, ist es keine universelle Lösung. Das Verständnis seiner inhärenten Einschränkungen ist für die korrekte Anwendung entscheidend.

Keine inhärente Desulfurierung

Der VAR-Prozess ist unwirksam bei der Entfernung von Schwefel. Daher muss der Schwefelgehalt der ursprünglichen Verbrauchselektrode sehr niedrig sein, da er im Endprodukt verbleibt.

Oberflächenqualität des Barrens

Spritzer von geschmolzenem Metall während des Prozesses können zu einer rauen und porösen Oberfläche des Barrens führen. Diese Oberflächenschicht weist oft eine höhere Konzentration an Einschlüssen und flüchtigen Elementen auf, die an der kühleren Formwand kondensiert sind.

Erforderliche Nachbearbeitung

Aufgrund der schlechten Oberflächenqualität muss der resultierende VAR-Barren einem Oberflächenschäl- oder Bearbeitungsvorgang unterzogen werden, bevor er einer Heißverarbeitung wie Schmieden oder Walzen zugeführt werden kann. Dies fügt dem Herstellungsprozess einen notwendigen und kostspieligen Schritt hinzu.

Wann sollte ein VAR-behandeltes Material spezifiziert werden?

Die Entscheidung für ein VAR-Material ist eine technische Wahl, die durch die Anforderungen der Endanwendung bestimmt wird. Es wird für Komponenten spezifiziert, bei denen ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf Luft- und Raumfahrt oder medizinischen Implantaten liegt: Spezifizieren Sie VAR für Materialien wie Titan, Zirkonium und Nickelbasis-Superlegierungen, um die erforderliche Ermüdungsfestigkeit und Biokompatibilität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf hochbelasteten Werkzeugen oder Lagern liegt: Verwenden Sie VAR-Güten von Stählen (oft mit „HV“ gekennzeichnet) wegen ihrer überlegenen Sauberkeit, was direkt zu einer verlängerten Lebensdauer unter extremen Belastungen führt.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Struktur- oder Industriebau liegt: VAR ist wahrscheinlich ein unnötiger Mehraufwand, und kostengünstigere konventionelle Schmelzverfahren sind geeignet.

Letztendlich ist die Spezifikation eines VAR-Materials eine strategische Entscheidung, in die metallurgische Reinheit für Anwendungen zu investieren, bei denen Leistung und Zuverlässigkeit nicht verhandelbar sind.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Ziel des Prozesses | Sekundäres Schmelzen zur Reinigung und Verfeinerung der Mikrostruktur. |

| Hauptvorteil | Außergewöhnliche Reinheit, verbesserte Ermüdungslebensdauer und homogene Mikrostruktur. |

| Primärmaterialien | Titan, Nickel-Superlegierungen, Spezialstähle, Zirkonium. |

| Ideale Anwendungen | Luft- und Raumfahrtkomponenten, medizinische Implantate, hochbelastete Werkzeuge, Lager. |

| Wichtigste Einschränkung | Unwirksam bei der Entfernung von Schwefel; erfordert schwefelarme Ausgangselektrode. |

Benötigen Sie ultrareine, hochleistungsfähige Legierungen für Ihre kritischen Anwendungen?

Das Vakuumlichtbogenschmelzverfahren (VAR) ist unerlässlich für Komponenten, bei denen ein Versagen keine Option ist. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der hochwertigen Laborausrüstung und Verbrauchsmaterialien, die zur Unterstützung fortschrittlicher metallurgischer Prozesse wie VAR erforderlich sind. Ob Sie in der Luft- und Raumfahrt, der Herstellung medizinischer Implantate oder der Produktion hochbelasteter Werkzeuge tätig sind, unsere Lösungen tragen zur Sicherstellung der Materialintegrität und -leistung bei.

Lassen Sie uns Ihnen helfen, die überlegenen Materialeigenschaften zu erzielen, die Ihre Projekte erfordern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist das beste Material für einen Pyrolyse-Reaktor? Wählen Sie zwischen Kesselstahl und Edelstahl

- Was müssen Sie beachten, um einen guten Lötprozess zu gewährleisten? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was ist die Temperatur beim Lichtbogenschmelzen? Extreme Hitze für hochschmelzende Metalle nutzen

- Welche Vorteile bietet die Vakuumaufkohlung? Erzielen Sie überlegene Randschichthärtung für kritische Bauteile

- Welche Materialien können im Vakuumgussverfahren verarbeitet werden? Polymerprototypen vs. Hochleistungs-Metallteile

- Welche Anwendungen haben Chargenöfen? Präzisionserwärmung für Metalle, Keramik & mehr

- Warum muss ein Vakuumsystem zum Trocknen von magnetischen Nanopulvern verwendet werden? Schutz der Reinheit und Magnetstärke

- Welche Materialien werden in einem Elektrolichtbogenofen verwendet? Ein Leitfaden zu Schrott, Elektroden & feuerfesten Materialien