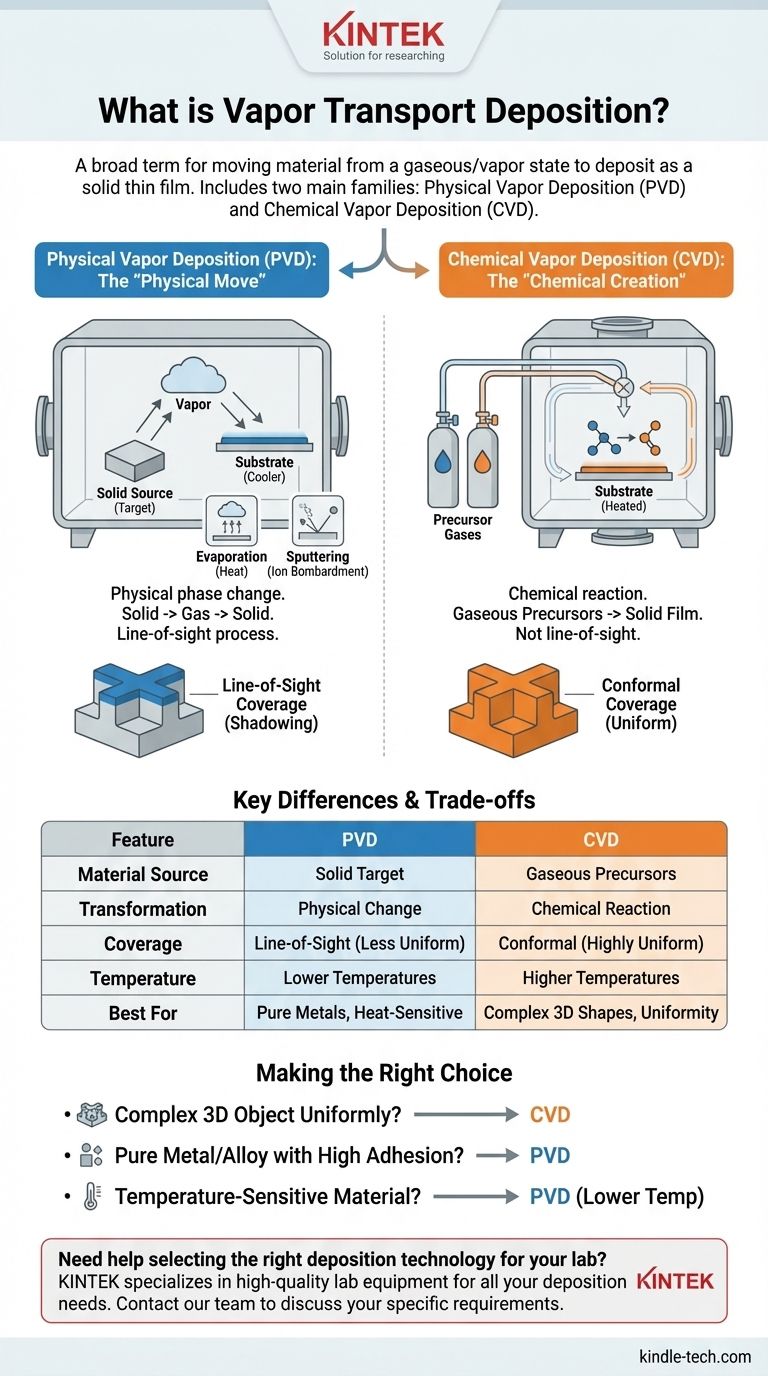

Kurz gesagt, die Dampftransportabscheidung ist kein einzelner Prozess, sondern ein Oberbegriff, der Methoden beschreibt, bei denen ein Material in einem gasförmigen oder Dampfzustand bewegt wird, um es als feste Dünnschicht auf einer Oberfläche abzuscheiden. Diese Kategorie umfasst hauptsächlich zwei unterschiedliche Technologiegruppen: Physical Vapor Deposition (PVD), bei der das Material physikalisch bewegt wird, und Chemical Vapor Deposition (CVD), bei der durch eine chemische Reaktion ein neues Material an der Oberfläche erzeugt wird.

Der entscheidende Unterschied liegt darin, wie das Material transportiert wird. Bei PVD sprühen Sie im Wesentlichen mit Atomen, die physikalisch von einer festen Quelle verdampft wurden. Bei CVD führen Sie Vorläufergase ein, die reagieren und eine neue feste Schicht direkt auf der Zieloberfläche „einbrennen“.

Physikalische Gasphasenabscheidung (PVD): Die „Physikalische Bewegung“

Die physikalische Gasphasenabscheidung, manchmal auch Physical Vapor Transport (PVT) genannt, ist ein Prozess, der einen rein physikalischen Zustandswechsel beinhaltet. Das abzuscheidende Material beginnt als Feststoff, wird zu Dampf und endet wieder als Feststoff, ohne seine chemische Identität zu verändern.

Der Mechanismus: Vom Feststoff zum Dampf

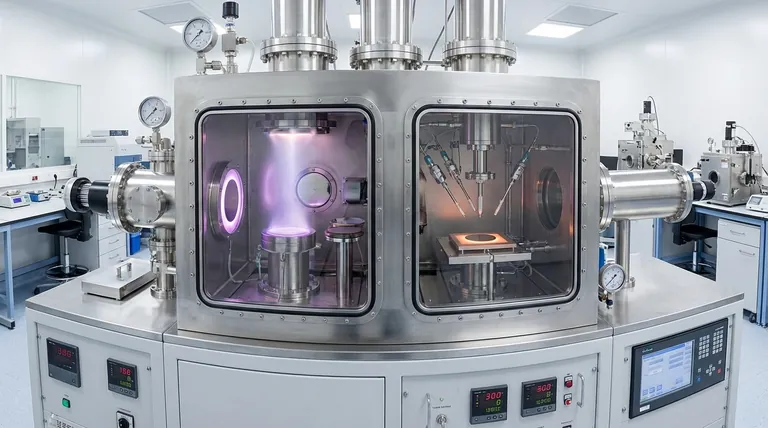

Der Prozess findet in einer Vakuumkammer statt und beginnt damit, dass ein festes Ausgangsmaterial (bekannt als „Target“) in Dampf umgewandelt wird.

Dies wird typischerweise durch eine von zwei Methoden erreicht: Verdampfung, bei der das Material erhitzt wird, bis es verdampft, oder Sputtern, bei dem das Target mit energiereichen Ionen bombardiert wird, wodurch Atome herausgeschlagen werden.

Kondensation auf dem Substrat

Sobald sie sich im Dampfzustand befinden, wandern diese Atome oder Moleküle durch das Vakuum und kondensieren auf dem kühleren Substrat (dem zu beschichtenden Teil).

Dieser direkte, sichtlinienbasierte Transfer bildet einen dünnen, festen Film. Dieses Verfahren eignet sich hervorragend zur Abscheidung von Materialien mit sehr hohen Schmelzpunkten.

Chemische Gasphasenabscheidung (CVD): Die „Chemische Erzeugung“

Die chemische Gasphasenabscheidung beruht auf einer chemischen Reaktion zur Bildung der Beschichtung. Anstatt mit dem Endmaterial in fester Form zu beginnen, beginnen Sie mit einem oder mehreren flüchtigen Vorläufergasen.

Der Mechanismus: Vorläufergas zu fester Schicht

Das Substrat wird in eine Reaktionskammer gegeben, und es werden Vorläufergase eingeleitet, die die für den Endfilm benötigten Atome enthalten.

Die Kammer wird auf eine spezifische Reaktionstemperatur erhitzt, die die Energie für die Auslösung einer chemischen Veränderung liefert.

Die Reaktion an der Oberfläche

Die Vorläufergase reagieren oder zersetzen sich auf der heißen Substratoberfläche und hinterlassen das gewünschte feste Material als Beschichtung.

Andere gasförmige Nebenprodukte der Reaktion werden einfach abtransportiert. Dieser Prozess ermöglicht es der Beschichtung, Molekül für Molekül auf der Oberfläche zu „wachsen“.

Die wichtigsten Unterschiede und Kompromisse verstehen

Die Wahl zwischen PVD und CVD erfordert das Verständnis ihrer grundlegenden Unterschiede, da jede Methode spezifische Vorteile hat.

Die Materialquelle

PVD verwendet eine feste Quelle des exakten Materials, das Sie abscheiden möchten.

CVD verwendet flüchtige Vorläufergase, die chemisch kombiniert oder zersetzt werden, um das gewünschte Material auf der Oberfläche zu bilden.

Der Transformationsprozess

Der Kern von PVD ist ein physikalischer Phasenübergang: fest zu gasförmig und zurück zu fest.

Der Kern von CVD ist eine chemische Reaktion, die aus gasförmigen Reaktanten ein völlig neues festes Produkt erzeugt.

Abdeckung und Konformität

Da PVD ein Sichtlinienprozess ist, kann es schwierig sein, komplexe, dreidimensionale Formen gleichmäßig zu beschichten. Bereiche, die sich nicht auf dem direkten Weg der Dampfquelle befinden, erhalten wenig bis keine Beschichtung.

CVD ist kein Sichtlinienprozess. Die Vorläufergase können um alle freiliegenden Oberflächen strömen und dort reagieren, was zu einer außergewöhnlich gleichmäßigen (konformen) Beschichtung führt, selbst auf komplizierten Teilen.

Betriebsbedingungen

CVD erfordert oft hohe Substrattemperaturen, um die notwendigen chemischen Reaktionen auszulösen.

PVD-Prozesse können häufiger bei niedrigeren Temperaturen durchgeführt werden, was sie für die Beschichtung von Materialien geeignet macht, die hoher Hitze nicht standhalten.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Endziel bestimmt, welche Methode geeigneter ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein komplexes 3D-Objekt gleichmäßig zu beschichten: CVD ist oft die überlegene Wahl, da die chemische Reaktion gleichzeitig auf allen Oberflächen stattfinden kann.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer Legierung mit hoher Haftung liegt: PVD ist eine direkte und leistungsstarke Methode, die sich gut dafür eignet, insbesondere für hochleistungsfähige metallische Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Ein PVD-Prozess bei niedrigerer Temperatur ist wahrscheinlich die praktikablere Option, um eine Beschädigung des Substrats zu vermeiden.

Letztendlich ist das Verständnis dafür, ob Ihr Material physikalisch bewegt oder chemisch erzeugt werden muss, der Schlüssel zur Auswahl der richtigen Abscheidungstechnologie für Ihr Projekt.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Materialquelle | Festes Target-Material | Gasförmige Vorläuferchemikalien |

| Transformation | Physikalischer Phasenwechsel | Chemische Reaktion |

| Abdeckung | Sichtlinie (weniger gleichmäßig) | Konform (sehr gleichmäßig) |

| Temperatur | Niedrigere Temperaturen | Höhere Temperaturen |

| Am besten geeignet für | Reine Metalle, hitzeempfindliche Substrate | Komplexe 3D-Formen, gleichmäßige Beschichtungen |

Benötigen Sie Hilfe bei der Auswahl der richtigen Abscheidungstechnologie für Ihr Labor? Die Wahl zwischen PVD und CVD ist entscheidend für den Erfolg Ihrer Dünnschichtanwendung. Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen spezialisiert. Unsere Experten können Ihnen helfen, die perfekte Lösung für die Beschichtung komplexer Formen, temperaturempfindlicher Materialien oder zur Erzielung hochreiner metallischer Schichten auszuwählen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die primären Herstellungstechnologien für synthetische Diamanten? Vergleichen Sie HPHT, CVD und Nischenmethoden

- Welcher chemische Prozess wird zur Herstellung synthetischer Diamanten verwendet? Entdecken Sie HPHT- vs. CVD-Methoden

- Wie ist ein CVD-Diamant zusammengesetzt? Entdecken Sie die reine Kohlenstoffstruktur von im Labor gezüchteten Edelsteinen

- Was sind CVD und ALD? Wählen Sie den richtigen Dünnschichtabscheidungsprozess

- Wie wird eine Diamantbeschichtung hergestellt? Ein Leitfaden zu CVD-Methoden für überlegene Leistung

- Was ist die Synthese von Kohlenstoffnanoröhren durch chemische Gasphasenabscheidung? Skalierbare Produktion für Ihr Labor

- Was ist der MOCVD-Prozess in der Nanotechnologie? Präzisionswachstum dünner Schichten für Halbleiter

- Wofür wird CVD-Beschichtung verwendet? Härten von Werkzeugen & Herstellung von Halbleitern für die Industrie