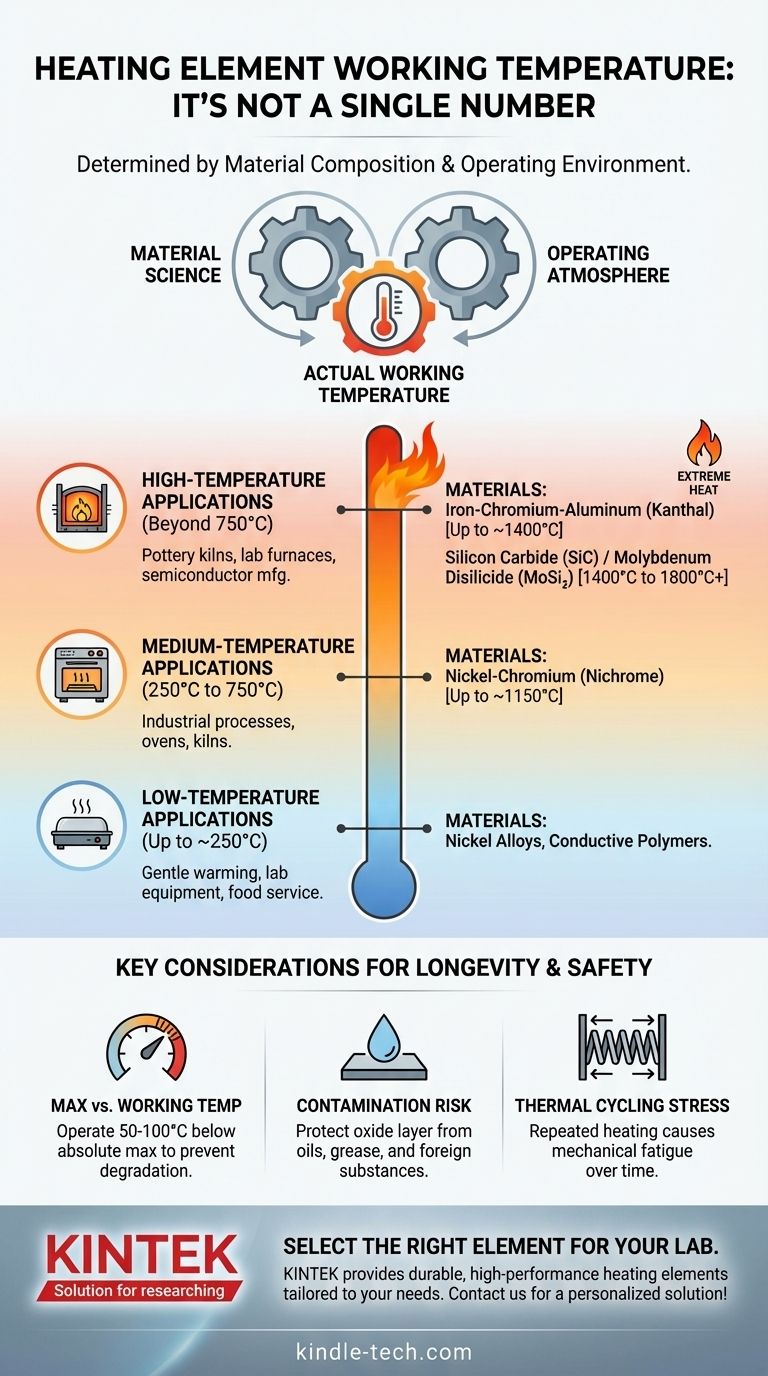

Die Arbeitstemperatur eines Heizelements ist kein einzelner Wert, sondern wird vollständig durch seine Materialzusammensetzung und seine Betriebsumgebung bestimmt. Während industrielle Heizprozesse oft in Niedertemperatur (unter 250 °C), Mitteltemperatur (250 °C - 750 °C) und Hochtemperaturbereiche (über 750 °C) eingeteilt werden, können die Elemente selbst je nach verwendetem Legierung oder Keramik von sanfter Erwärmung bis über 1800 °C (3272 °F) arbeiten.

Das Kernproblem besteht nicht darin, eine universelle „Arbeitstemperatur“ zu finden, sondern darin, die Materialfähigkeiten des Elements an Ihren spezifischen Temperaturbereich und Ihre Betriebsatmosphäre anzupassen, um Effizienz, Zuverlässigkeit und eine lange Lebensdauer zu gewährleisten.

Was definiert wirklich die Temperatur eines Heizelements?

Die Fähigkeit eines Elements, Wärme zu erzeugen, ohne sich selbst zu zerstören, ist eine Funktion seiner grundlegenden Materialwissenschaft. Zwei Faktoren sind von größter Bedeutung: das Material selbst und die Atmosphäre, in der es arbeitet.

Die entscheidende Rolle der Materialzusammensetzung

Die maximale Betriebstemperatur eines Heizelements wird durch die Legierung oder Keramik bestimmt, aus der es besteht. Verschiedene Materialien weisen sehr unterschiedliche thermische Grenzen auf.

Beispielsweise arbeitet ein gängiger Nickel-Chrom (Nichrom)-Draht in einem Haushaltstoaster effektiv bei etwa 1150 °C, während ein Industrieofen ein Molybdändisilizid (MoSi₂)-Element verwenden kann, das über 1800 °C erreicht.

Oxidation und die Schutzschicht

Metallische Heizelemente schmelzen nicht einfach; sie versagen, wenn sie der Oxidation nicht mehr widerstehen können. Bei hohen Temperaturen reagiert das Metall mit dem Sauerstoff in der Luft.

Erfolgreiche Heizanlegierungen wie Nichrom oder Kanthal (FeCrAl) sind so konzipiert, dass sie eine dünne, stabile und schützende Oxidschicht auf ihrer Oberfläche bilden. Diese Schicht verhindert, dass Sauerstoff das Kernmetall erreicht, verlangsamt die weitere Oxidation drastisch und ermöglicht es dem Element, bei extremen Temperaturen zu überleben.

Der Einfluss der Betriebsatmosphäre

Die Umgebung um das Element kann seine Leistung und maximale Temperatur drastisch verändern.

Ein Element, das für 1200 °C an der freien Luft ausgelegt ist, kann im Vakuum, in einem Inertgas wie Argon oder in einer chemisch reaktiven Atmosphäre eine völlig andere Grenze haben. Bestimmte Atmosphären können die schützende Oxidschicht abtragen, was zu einem schnellen Ausfall bei Temperaturen führt, die weit unter der Nennleistung des Elements liegen.

Anpassung der Elementmaterialien an Temperaturbereiche

Anhand der allgemeinen Kategorien der industriellen Beheizung können wir gängige Elementmaterialien ihren typischen Anwendungen zuordnen.

Niedertemperaturanwendungen (bis ca. 250 °C)

Dieser Bereich ist für sanfte Erwärmung, wie bei Laborgeräten oder in der Gastronomie. Die Elemente sind oft flexible Matten oder einfache Drähte aus Materialien wie Nickellegierungen oder sogar speziellen leitfähigen Polymeren. Das Hauptziel ist kontrollierte, geringe Wärmeintensität.

Mitteltemperaturanwendungen (250 °C bis 750 °C)

Dies ist das Gebiet vieler industrieller Prozesse, Öfen und Brennöfen. Nickel-Chrom (Nichrom)-Legierungen sind ein Arbeitspferd in dieser Kategorie und leicht darüber und werden für ihre Haltbarkeit und Stabilität geschätzt.

Hochtemperaturanwendungen (über 750 °C)

Hier wird die Materialauswahl entscheidend.

- Bis ca. 1400 °C: Eisen-Chrom-Aluminium (FeCrAl)-Legierungen, oft unter dem Handelsnamen Kanthal bekannt, sind bei diesen Temperaturen Nichrom überlegen. Sie bilden eine widerstandsfähigere Aluminiumoxidschicht, was ihnen eine längere Lebensdauer bei Hochtemperaturanwendungen wie Töpferöfen und Laboröfen verleiht.

- Über ca. 1400 °C: Metalllegierungen erreichen ihre Grenzen. Für die extremsten Temperaturen sind fortschrittliche Keramikelemente erforderlich. Siliziumkarbid (SiC)- und Molybdändisilizid (MoSi₂)-Elemente werden in der Halbleiterfertigung, beim Schmelzen von Glas und in der Forschung an fortschrittlichen Materialien eingesetzt.

Verständnis der Kompromisse und Fehlerpunkte

Es reicht nicht aus, einfach ein Element mit einer hohen Temperaturbewertung auszuwählen. Das Verständnis der praktischen Grenzen ist der Schlüssel zur Vermeidung von Ausfällen.

Maximale Temperatur vs. Arbeitstemperatur

Die „Maximale Temperatur“ eines Elements ist die absolute Grenze, die es aushält, bevor eine schnelle Zersetzung eintritt. Die ideale „Arbeitstemperatur“ sollte mindestens 50 °C–100 °C unter dieser maximalen Temperatur liegen.

Der Betrieb eines Elements an seiner absoluten Grenze verkürzt seine Lebensdauer drastisch.

Das Risiko der Kontamination

Die schützende Oxidschicht ist chemisch anfällig. Fremdstoffe wie Öle, Fett oder sogar der Kontakt mit bestimmten Arten von Isolierungen oder Keramiken bei hohen Temperaturen können diese Schicht angreifen, was zu lokalen „Hot Spots“ und einem schnellen Durchbrennen führt.

Mechanische Beanspruchung und thermisches Cycling

Jedes Mal, wenn sich ein Element erwärmt, dehnt es sich aus; wenn es abkühlt, zieht es sich zusammen. Dieses thermische Cycling induziert mechanische Spannungen. Über Tausende von Zyklen können diese Spannungen zu Rissen und Ausfällen führen, einem Phänomen, das als Materialermüdung bekannt ist.

So wählen Sie das richtige Element für Ihre Anwendung aus

Um Zuverlässigkeit und Effizienz zu gewährleisten, müssen Sie die Materialfähigkeiten des Elements an Ihre spezifischen betrieblichen Anforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Erwärmung unter 1100 °C liegt: Nichromlegierungen bieten eine kostengünstige und zuverlässige Lösung für Anwendungen wie kommerzielle Öfen, Trockner und Wärmebehandlungsöfen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturofen bis 1400 °C liegt: FeCrAl (Kanthal)-Legierungen bieten aufgrund ihrer stabileren schützenden Oxidschicht eine überlegene Leistung und Langlebigkeit.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturprozessen über 1400 °C liegt: Sie müssen spezielle Keramikelemente wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi₂) verwenden, um die Hitze und die Umgebung zu bewältigen.

Wählen Sie immer ein Element mit einer maximalen Temperaturbewertung, die deutlich über Ihrem beabsichtigten Betriebspunkt liegt, um eine lange und stabile Lebensdauer zu gewährleisten.

Zusammenfassungstabelle:

| Materialtyp | Gängige Legierungen/Keramiken | Typischer Max. Temperaturbereich | Schlüsselanwendungen |

|---|---|---|---|

| Niedrige Temp. | Nickellegierungen, Polymere | Bis ca. 250 °C | Laborgeräte, Lebensmittelwärmung |

| Mittlere Temp. | Nickel-Chrom (Nichrom) | Bis ca. 1150 °C | Industrieöfen, Brennöfen |

| Hohe Temp. (Metallisch) | Eisen-Chrom-Aluminium (Kanthal) | Bis ca. 1400 °C | Töpferöfen, Laboröfen |

| Hohe Temp. (Keramisch) | Siliziumkarbid (SiC), Molybdändisilizid (MoSi₂) | 1400 °C bis 1800 °C+ | Halbleiter, Glaschmelze, Forschung |

Die Auswahl des richtigen Heizelements ist entscheidend für die Effizienz und Sicherheit Ihres Labors. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet langlebige, hochleistungsfähige Heizelemente, die auf Ihren spezifischen Temperaturbereich und Ihre Atmosphäre zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl des idealen Materials – von Nichrom für mittlere Hitzeanwendungen bis hin zu fortschrittlichem SiC für extreme Temperaturen –, um Zuverlässigkeit und eine lange Lebensdauer zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Heizbedürfnisse zu besprechen und eine personalisierte Lösung zu erhalten, die die Leistung Ihres Labors maximiert. Kontaktieren Sie uns über unser Kontaktformular für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Automatische Labor-Heißpresse

- Platinblechelektrode für Labor- und Industrieanwendungen

Andere fragen auch

- Welche Temperatur hält Graphit aus? Entschlüsselung seiner extremen Hitzebeständigkeit in inerten Umgebungen

- Wie werden Rohrheizkörper hergestellt? Die Wissenschaft hinter langlebigen und effizienten Heizelementen

- Was lässt ein Heizelement kaputtgehen? Das unvermeidliche Versagen durch Hitze und Belastung verstehen

- Wie tragen Heizaggregate, die in Trockenelektrodenverfahren eingesetzt werden, zur Energieeffizienz bei? Reduzieren Sie den Energieverbrauch um 30 %+

- Was ist die Kernfunktion von Widerstandsdraht-Heizelementen in einem Ofen zur Rückgewinnung von Magnesiumlegierungsabfällen? Expertenratgeber

- Wie erleichterte präzisions temperatur gesteuerte Heizgeräte die Umwandlung von Cu3N in MCL? Optimierung der MCL-Synthese

- Was führt dazu, dass ein Heizelement durchbrennt? Verhindern Sie kostspielige Ausfälle und verlängern Sie die Lebensdauer Ihrer Geräte.

- Was ist das beste Heizelement für einen Ofen? Ein Leitfaden zur Auswahl des richtigen Materials für Ihre Temperaturanforderungen