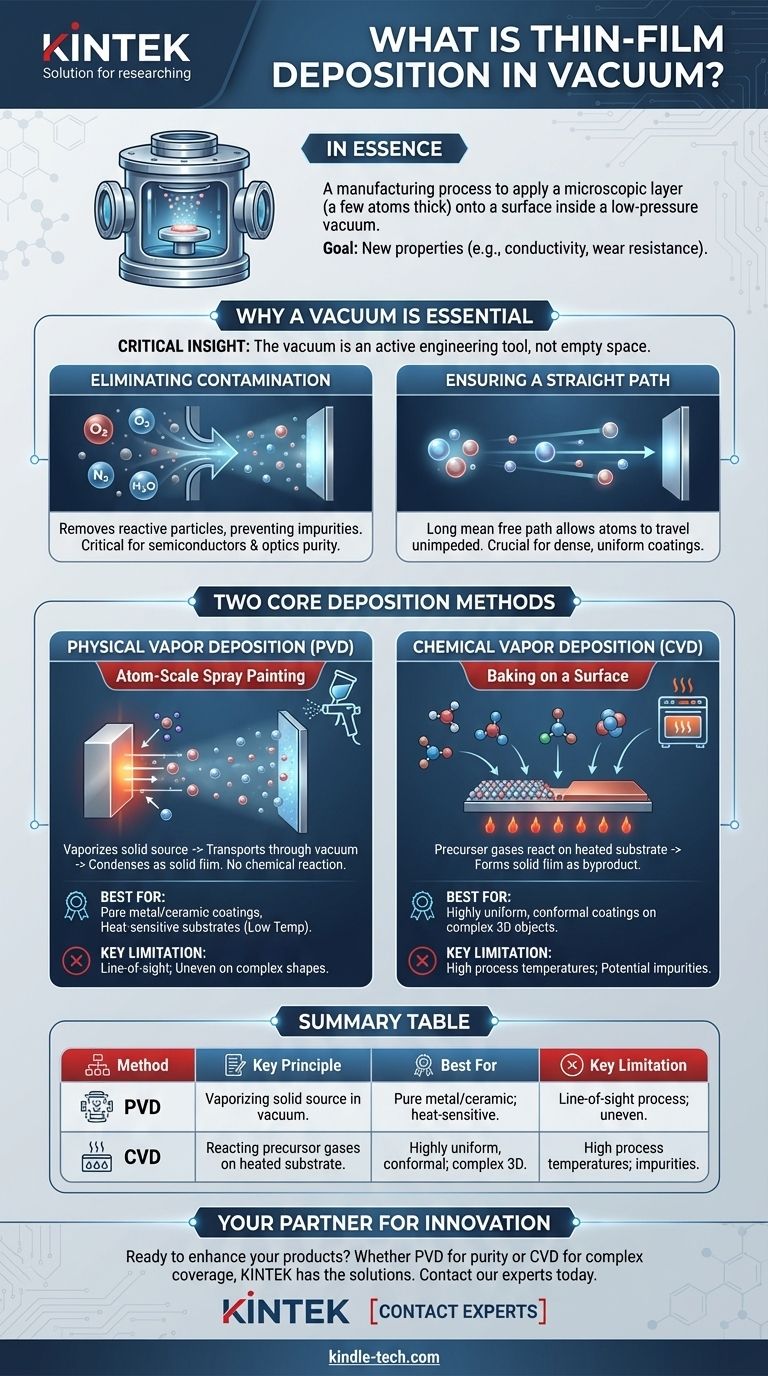

Im Wesentlichen ist die Dünnschichtabscheidung im Vakuum ein Herstellungsverfahren, das verwendet wird, um eine mikroskopisch kleine Materialschicht, oft nur wenige Atome oder Moleküle dick, auf eine Oberfläche aufzubringen. Dies geschieht in einer Vakuumkammer mit niedrigem Druck, um die Eigenschaften des Films, wie seine Reinheit, Struktur und Haftung, präzise zu steuern. Das ultimative Ziel ist es, der Oberfläche neue Eigenschaften zu verleihen, die sie ursprünglich nicht hatte, wie elektrische Leitfähigkeit, Verschleißfestigkeit oder spezifische optische Eigenschaften.

Die entscheidende Erkenntnis ist, dass das Vakuum nicht nur ein leerer Raum ist; es ist ein aktives Ingenieurwerkzeug. Es eliminiert atmosphärische Verunreinigungen und ermöglicht es den Atomen des Beschichtungsmaterials, ungehindert zu reisen, wodurch sichergestellt wird, dass der abgeschiedene Film außergewöhnlich rein und gleichmäßig ist.

Warum ein Vakuum für hochwertige Filme unerlässlich ist

Die Herstellung eines hochwertigen Dünnfilms ist in einer normalen Atmosphäre unmöglich. Die Umgebung der Vakuumkammer ist der entscheidende ermöglichende Faktor, der die auf atomarer Ebene erforderliche Präzision ermöglicht.

Eliminierung von Kontaminationen

Die Luft, die wir atmen, ist mit reaktiven Partikeln wie Sauerstoff, Stickstoff und Wasserdampf gefüllt. Diese Partikel würden sofort mit dem abzuscheidenden Material reagieren, unerwünschte chemische Verbindungen bilden und Verunreinigungen in den Film einbringen.

Ein Vakuum entfernt diese Verunreinigungen und stellt sicher, dass der Film nur aus dem beabsichtigten Material besteht. Diese Reinheit ist entscheidend für Anwendungen in der Halbleiter- und Optikindustrie.

Sicherstellung eines geraden Weges

In einem Vakuum ist die mittlere freie Weglänge – der durchschnittliche Abstand, den ein Partikel zurücklegen kann, bevor es mit einem anderen kollidiert – extrem lang.

Dies bedeutet, dass Atome, die vom Quellmaterial verdampft werden, in einer geraden, ununterbrochenen Linie zur Zieloberfläche (dem Substrat) gelangen können. Dieser direkte Weg ist entscheidend für die Erzeugung dichter, gleichmäßiger Beschichtungen.

Die zwei Kernabscheidungsmethoden

Obwohl es viele Variationen gibt, fallen fast alle Vakuumabscheidungstechniken in zwei grundlegende Kategorien: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD).

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein Verfahren, das ein festes Quellmaterial in einen Dampf umwandelt, diesen durch ein Vakuum transportiert und als festen Film auf dem Substrat kondensiert. Dieser Prozess beinhaltet keine chemische Reaktion.

Stellen Sie es sich wie Sprühlackieren im Atombereich vor. Ein fester Block des Beschichtungsmaterials wird entweder durch Hitze verdampft oder mit Ionen beschossen, um Atome von seiner Oberfläche "abzusprengen". Diese Atome beschichten dann alles, was sich in ihrem Weg befindet.

Chemische Gasphasenabscheidung (CVD)

CVD beinhaltet die Einführung eines oder mehrerer Prekursor-Gase in die Vakuumkammer. Diese Gase zersetzen sich und reagieren auf der beheizten Oberfläche des Substrats, wobei der gewünschte feste Film als Nebenprodukt entsteht.

Dies ist eher wie das Backen eines Kuchens auf einer bestimmten Oberfläche. Die Zutaten (Gase) mischen sich und durchlaufen eine chemische Umwandlung nur, wenn sie die heiße Oberfläche (das Substrat) berühren, wodurch eine feste Schicht entsteht.

Die Kompromisse verstehen

Die Wahl zwischen PVD und CVD wird durch die gewünschten Filmeigenschaften, das Substratmaterial und Kostenüberlegungen bestimmt. Keine Methode ist universell überlegen.

PVD: Reinheit und niedrigere Temperaturen

PVD arbeitet oft bei niedrigeren Temperaturen als CVD, wodurch es ideal für die Beschichtung hitzeempfindlicher Materialien wie Kunststoffe ist. Es eignet sich hervorragend für die Abscheidung sehr reiner Metalle und einfacher Keramikbeschichtungen.

Da PVD jedoch größtenteils ein Line-of-Sight-Verfahren ist, kann es schwierig sein, das Innere komplexer, dreidimensionaler Formen gleichmäßig zu beschichten.

CVD: Konforme Beschichtung und höhere Komplexität

Der Hauptvorteil von CVD ist seine Fähigkeit, hoch konforme Beschichtungen zu erzeugen. Da die Prekursor-Gase um Objekte herumfließen können, kann CVD komplizierte und komplexe Oberflächen gleichmäßig beschichten.

Nachteile sind die höheren Prozesstemperaturen, die einige Substrate beschädigen können, und das Potenzial für Verunreinigungen, die aus den chemischen Reaktionen zurückbleiben.

Wie Sie dies auf Ihr Ziel anwenden

Ihre spezifische Anwendung bestimmt den besten Weg nach vorn.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine reine metallische oder harte Keramikbeschichtung auf eine relativ einfache Oberfläche aufzubringen: PVD ist oft die direktere, reinere und temperaturärmere Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein komplexes 3D-Objekt oder eine Charge kleiner Teile gleichmäßig zu beschichten: CVD bietet eine überlegene konforme Abdeckung, die ein Line-of-Sight-Verfahren wie PVD nicht erreichen kann.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein hitzeempfindliches Substrat wie ein Polymer zu schützen: Die niedrigeren Prozesstemperaturen vieler PVD-Techniken machen es zur sichereren und praktikableren Wahl.

Das Verständnis des grundlegenden Unterschieds zwischen diesen physikalischen und chemischen Wegen ist der Schlüssel zur Auswahl der richtigen Technologie für Ihre spezifische technische Herausforderung.

Zusammenfassungstabelle:

| Methode | Schlüsselprinzip | Am besten geeignet für | Hauptbeschränkung |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Verdampfung eines festen Quellmaterials im Vakuum. | Reine Metall-/Keramikbeschichtungen; hitzeempfindliche Substrate. | Line-of-Sight-Verfahren; ungleichmäßige Beschichtung bei komplexen Formen. |

| Chemische Gasphasenabscheidung (CVD) | Reaktion von Prekursor-Gasen auf einem beheizten Substrat. | Hochgradig gleichmäßige, konforme Beschichtungen auf komplexen 3D-Objekten. | Hohe Prozesstemperaturen; Potenzial für chemische Verunreinigungen. |

Bereit, Ihre Produkte mit präzisen Dünnschichtbeschichtungen zu verbessern?

Ob Sie die reinen Metallbeschichtungen von PVD für empfindliche Materialien oder die gleichmäßige, komplexe Abdeckung von CVD benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre spezifischen Labor- und Fertigungsherausforderungen zu meistern. Unsere Lösungen sind darauf ausgelegt, die überragenden Oberflächeneigenschaften zu liefern, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumabscheidungslösungen Ihre Innovation vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen