Die gebräuchlichsten feuerfesten Materialien, die für Ofenauskleidungen verwendet werden, sind spezielle Steine und Gießmassen aus Verbindungen wie hochfestem Aluminiumoxid, Magnesia-Spinell, Siliziumkarbid (SiC) und Silika-Mullit. Das spezifisch gewählte Material wird durch die Betriebstemperatur des Ofens, die chemische Umgebung und die Abriebfestigkeit der verarbeiteten Materialien bestimmt.

Bei der Auswahl eines Ofenfeuerfestmaterials geht es nicht darum, das eine „beste“ Material zu finden, sondern um eine strategische technische Entscheidung. Die richtige Wahl stellt ein Gleichgewicht zwischen thermischer Leistung, chemischer Beständigkeit und mechanischer Haltbarkeit im Hinblick auf die spezifischen Anforderungen der Ofenanwendung her.

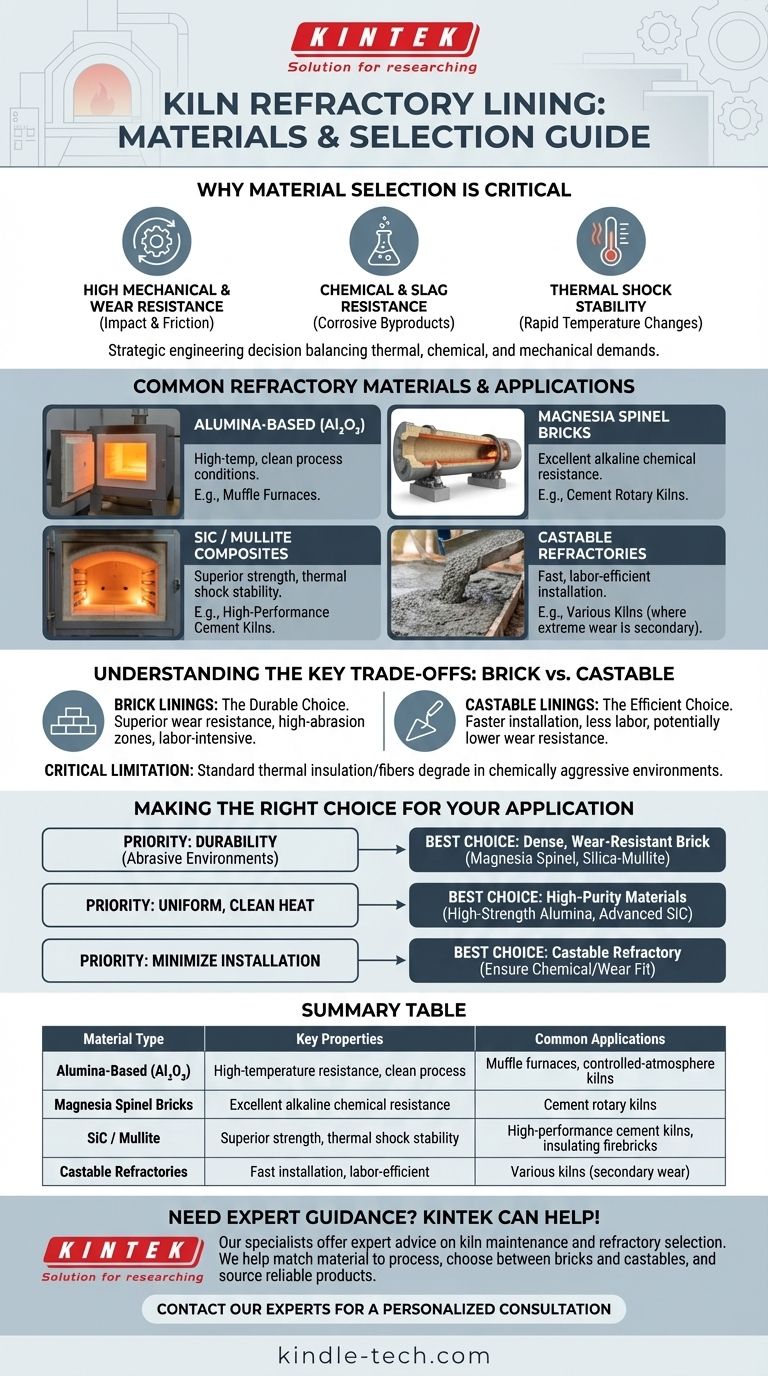

Warum die Materialauswahl so entscheidend ist

Die feuerfeste Auskleidung eines Ofens ist seine primäre Verteidigung gegen extreme Betriebsbelastungen. Das Material muss sorgfältig ausgewählt werden, um einer einzigartigen Kombination aus thermischer, chemischer und mechanischer Beanspruchung standzuhalten, um die Betriebsintegrität und Langlebigkeit zu gewährleisten.

Hohe mechanische Festigkeit und Verschleißfestigkeit

Die Bewegung von Materialien in einem Ofen, insbesondere in einem Drehrohrofen, erzeugt erhebliche Reibung und Stöße. Die Auskleidung muss eine hohe mechanische Festigkeit und Verschleißfestigkeit aufweisen, um ein vorzeitiges Versagen durch diese ständige Abnutzung zu verhindern.

Chemische Beständigkeit und Schlackenbeständigkeit

Hochtemperaturprozesse erzeugen oft korrosive Nebenprodukte, wie geschmolzene Schlacke oder alkalische Dämpfe. Das Feuerfestmaterial muss gegenüber diesen Substanzen chemisch inert sein, um Korrosion und Zersetzung der Auskleidung zu vermeiden.

Thermische Schockbeständigkeit

Öfen unterliegen beim Anfahren, im Betrieb und beim Stillstand erheblichen Temperaturschwankungen. Das Auskleidungsmaterial benötigt eine ausgezeichnete thermische Schockbeständigkeit, um Rissbildung oder Abplatzungen zu widerstehen, wenn es diesen schnellen Temperaturänderungen ausgesetzt ist.

Gängige feuerfeste Materialien und ihre Anwendungen

Verschiedene Ofentypen und -prozesse erfordern unterschiedliche Materialeigenschaften. Dies hat zur Entwicklung mehrerer Klassen spezialisierter feuerfester Verbindungen geführt.

Aluminiumoxidbasierte Materialien (Al₂O₃)

Hochfestes Aluminiumoxid ist ein Standardmaterial für Anwendungen, die sehr hohe Temperaturen und saubere, gleichmäßige Prozessbedingungen erfordern. Es wird häufig in den Auskleidungen von Muffelöfen und anderen Umgebungen mit kontrollierter Atmosphäre verwendet.

Magnesia- und Spinellsteine

Magnesia-Spinellsteine sind eine Standardwahl für die anspruchsvolle Umgebung von Drehrohrofenen für Zement. Diese Materialien bieten eine ausgezeichnete Beständigkeit gegen die alkalischen chemischen Angriffe, die bei der Zementherstellung üblich sind.

Siliziumkarbid (SiC)- und Mullit-Verbundwerkstoffe

Materialien, die Siliziumkarbid, Mullit und Aluminiumoxid kombinieren, sind für überlegene Leistung konzipiert. Silika-Mullit-Steine sind eine moderne Hochleistungsoption für große Zementöfen, während Siliziumkarbid aufgrund seiner Festigkeit und thermischen Eigenschaften auch in fortschrittlichen Isoliersteinen verwendet wird.

Verständnis der wichtigsten Kompromisse

Die Wahl des Feuerfestmaterials hängt nicht nur von der chemischen Zusammensetzung, sondern auch von seiner physikalischen Form ab. Die beiden Hauptformate, Stein und Gießmasse, bieten deutliche Vor- und Nachteile.

Stein-Auskleidungen: Die langlebige Wahl

Feuerfeste Steine sind vorgebrannte Blöcke, die von Fachkräften sorgfältig installiert werden. Sie bieten im Allgemeinen eine überlegene Verschleißfestigkeit und sind daher die bevorzugte Wahl für hochbeanspruchte Zonen in Geräten wie Drehrohrofenen für Zement.

Gießmassen-Auskleidungen: Die effiziente Wahl

Feuerfeste Gießmassen sind betonartige Materialien, die vor Ort gemischt und eingegossen oder aufgesprüht werden. Dies macht die Installation erheblich schneller und weniger arbeitsintensiv als das Mauern mit Steinen, obwohl sie möglicherweise nicht das gleiche Maß an Verschleißfestigkeit wie ein dichter, vorgebrannter Stein aufweisen.

Eine entscheidende Einschränkung: Chemische Erosion

Es ist wichtig zu verstehen, dass nicht alle Hochtemperaturmaterialien für jeden Ofen geeignet sind. Standard-Wärmedämmsteine und feuerfeste Fasern dürfen nicht in chemisch aggressiven Umgebungen, wie dem Inneren eines Zementofens, verwendet werden, da sie durch chemische Erosion schnell zerfallen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der korrekten feuerfesten Auskleidung ist eine Entscheidung, die auf der Priorisierung von Leistungseigenschaften für ein bestimmtes betriebliches Ziel beruht.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit in abrasiven Umgebungen liegt (z. B. einem Drehrohrofen für Zement): Ihre beste Wahl ist ein dichter, verschleißfester Stein wie Magnesia-Spinell oder Silika-Mullit.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger, sauberer Wärme liegt (z. B. einem Muffelofen): Priorisieren Sie hochreine Materialien wie hochfestes Aluminiumoxid oder fortschrittliche Siliziumkarbidsteine.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Installationszeit und Arbeitsaufwand liegt: Ziehen Sie eine feuerfeste Gießmasse in Betracht, stellen Sie jedoch sicher, dass deren chemische Beständigkeit und Verschleißfestigkeit den Anforderungen Ihres spezifischen Prozesses entsprechen.

Letztendlich hängt ein erfolgreicher Ofenbetrieb von einem Auskleidungsmaterial ab, das perfekt auf seine einzigartigen Herausforderungen abgestimmt ist.

Zusammenfassungstabelle:

| Materialtyp | Schlüsseleigenschaften | Häufige Anwendungen |

|---|---|---|

| Aluminiumoxidbasiert (Al₂O₃) | Hochtemperaturbeständigkeit, saubere Prozessbedingungen | Muffelöfen, Öfen mit kontrollierter Atmosphäre |

| Magnesia-Spinellsteine | Ausgezeichnete Beständigkeit gegen alkalische Chemikalien | Drehrohrofen für Zement |

| Siliziumkarbid (SiC) / Mullit | Überlegene Festigkeit, thermische Schockbeständigkeit | Hochleistungs-Zementöfen, Isoliersteine |

| Feuerfeste Gießmassen | Schnelle Installation, arbeitssparend | Verschiedene Öfen, bei denen extreme Verschleißfestigkeit zweitrangig ist |

Benötigen Sie fachkundige Beratung bei der Auswahl der perfekten feuerfesten Auskleidung für Ihren Ofen?

Das richtige Material ist entscheidend für die Leistung, Langlebigkeit und Effizienz Ihres Ofens. Die Spezialisten von KINTEK sind für Sie da. Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich fachkundiger Beratung zur Ofenwartung und Auswahl feuerfester Materialien für Labor- und Industrieanwendungen.

Wir können Ihnen helfen:

- Das Material auf Ihren spezifischen Prozess abzustimmen (Temperatur, chemische Umgebung, Abriebfestigkeit).

- Zwischen Steinen und Gießmassen zu wählen, basierend auf Ihren Anforderungen an Haltbarkeit und Installation.

- Zuverlässige feuerfeste Produkte zu beschaffen, die auf Ihre betrieblichen Ziele zugeschnitten sind.

Überlassen Sie die Integrität Ihres Ofens nicht dem Zufall. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und stellen Sie sicher, dass Ihr Betrieb reibungslos und effizient läuft.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen