Für Hochtemperaturanwendungen ist die gängigste Lösung der Einsatz von elektrischen Widerstands-Heizelementen aus speziellen Metalllegierungen oder keramischen Verbundwerkstoffen. Das gewählte Material richtet sich hauptsächlich nach der maximal erforderlichen Temperatur und der chemischen Umgebung oder Atmosphäre, in der es betrieben werden soll. Für spezifischere Ziele können auch Induktions-, Bogen- oder Strahlungsheiztechnologien eingesetzt werden.

Die Kernherausforderung der Hochtemperaturbegleitheizung besteht nicht nur darin, eine Zieltemperatur zu erreichen, sondern ein komplettes System – Heizelement, Isolierung und Atmosphäre – auszuwählen, das diese Temperatur zuverlässig und effizient aufrechterhalten kann, ohne sich selbst oder das zu heizende Material zu zersetzen.

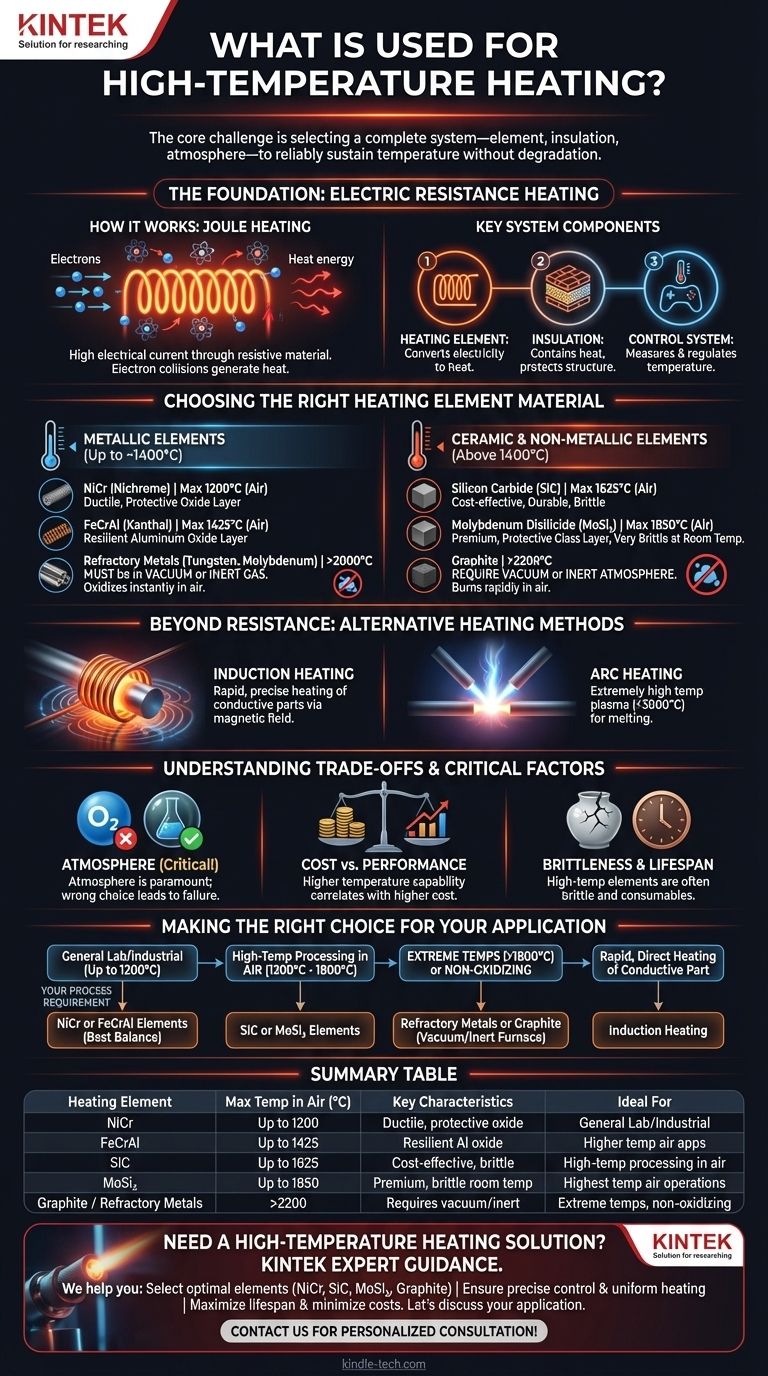

Die Grundlage: Elektrische Widerstandsheizung

Die elektrische Widerstandsheizung ist die am weitesten verbreitete und einfachste Methode zur Erzeugung hoher Temperaturen in Öfen und Industrieanlagen. Sie basiert auf einem einfachen, zuverlässigen Prinzip.

Funktionsweise: Das Prinzip der Jouleschen Wärme

Bei dieser Methode wird ein hoher elektrischer Strom durch ein Material mit mäßigem bis hohem elektrischem Widerstand geleitet. Wenn Elektronen durch das Material gezwungen werden, kollidieren sie mit Atomen, übertragen ihre Energie und erzeugen Wärme. Dieser Effekt wird als Joulesche Wärme bezeichnet.

Die erzeugte Wärmemenge ist eine Funktion des Stroms und des Widerstands des Materials. Dies ermöglicht eine präzise Temperaturregelung durch die Regulierung der dem System zugeführten elektrischen Leistung.

Wichtige Systemkomponenten

Ein Hochtemperaturofen ist mehr als nur sein Heizelement. Er ist ein System, das aus drei kritischen Teilen besteht:

- Das Heizelement: Das Material, das Elektrizität in Wärme umwandelt.

- Die Isolierung: Feuerfeste Materialien (wie Keramikfaser oder Schamottstein), die die Wärme einschließen und die Ofenstruktur schützen.

- Das Steuerungssystem: Thermoelemente und Regler, die die Temperatur messen und die Leistung regeln, um den Sollwert beizubehalten.

Auswahl des richtigen Heizelementmaterials

Das Heizelement ist das Herzstück des Systems. Die Materialwahl ist der wichtigste Faktor, der die Fähigkeiten und Grenzen eines Ofens bestimmt.

Metallische Elemente (Bis ca. 1400°C)

Metallische Elemente sind Legierungen, die für den Betrieb bei hohen Temperaturen, typischerweise in Gegenwart von Sauerstoff, ohne schnelle Zersetzung ausgelegt sind.

-

Nickel-Chrom (NiCr)-Legierungen, oft als Nichrom bezeichnet, sind die Arbeitspferde für Temperaturen bis zu 1200°C (2200°F). Sie sind duktil und bilden eine stabile, schützende Chromoxidschicht auf ihrer Oberfläche.

-

Eisen-Chrom-Aluminium (FeCrAl)-Legierungen, oft als Kanthal verkauft, können höhere Temperaturen bis zu 1425°C (2600°F) erreichen. Sie bilden eine sehr widerstandsfähige Aluminiumoxidschicht, die das darunter liegende Metall schützt.

-

Hochschmelzende Metalle wie Wolfram und Molybdän können bei extrem hohen Temperaturen (>2000°C) arbeiten. Sie oxidieren jedoch bei diesen Temperaturen sofort an der Luft und müssen in einer Vakuum- oder Inertgasatmosphäre (wie Argon oder Stickstoff) verwendet werden.

Keramische & Nichtmetallische Elemente (Über 1400°C)

Für Temperaturen über den Grenzen gängiger Legierungen an der Luft sind keramische oder kohlenstoffbasierte Elemente erforderlich.

-

Siliziumkarbid (SiC)-Elemente sind eine kostengünstige Wahl für Temperaturen bis zu 1625°C (2950°F). Sie sind hart und langlebig, können aber spröde sein und erfordern eine sorgfältige Handhabung.

-

**Molybdändisilizid (MoSi₂) **-Elemente sind die Premium-Wahl für den Betrieb bei sehr hohen Temperaturen an der Luft und können 1850°C (3360°F) erreichen. Sie bilden eine schützende Schicht aus Siliciumdioxidglas, sind aber bei Raumtemperatur sehr spröde.

-

Graphit kann die höchsten Temperaturen aller Materialien erreichen, weit über 2200°C (4000°F). Wie hochschmelzende Metalle verbrennt es bei Anwesenheit von Sauerstoff schnell und erfordert unbedingt eine Vakuum- oder Inertgasatmosphäre.

Jenseits des Widerstands: Alternative Heizmethoden

Für spezialisierte Anwendungen bieten andere Technologien deutliche Vorteile gegenüber der herkömmlichen Widerstandsheizung.

Induktionserwärmung

Die Induktionserwärmung nutzt ein starkes, hochfrequentes, wechselndes Magnetfeld, um elektrische Ströme (Wirbelströme) direkt im leitfähigen Werkstück zu induzieren. Dies ermöglicht eine extrem schnelle, präzise und effiziente Erwärmung des Teils selbst, ohne die umgebende Kammer zu erhitzen.

Lichtbogenheizung

Ein Lichtbogenofen erzeugt einen Lichtbogen – im Wesentlichen ein kontinuierlicher Blitz – zwischen großen Graphitelektroden. Dies erzeugt ein Plasma mit unglaublich hohen Temperaturen, das oft 3000°C (5400°F) überschreitet, und wird hauptsächlich zum Schmelzen von Stahl und anderen Legierungen verwendet.

Verständnis der Kompromisse und kritischen Faktoren

Die Wahl einer Hochtemperaturlösung erfordert einen Ausgleich zwischen Leistung, Kosten und betrieblicher Komplexität.

Die entscheidende Rolle der Atmosphäre

Die Atmosphäre ist der wichtigste Faktor neben der Temperatur. Die Verwendung eines Molybdän-, Wolfram- oder Graphitelements in einer sauerstoffreichen Atmosphäre führt zu dessen sofortigem und katastrophalem Ausfall. Die Schutzoxidschichten auf NiCr- und FeCrAl-Legierungen ermöglichen deren Funktion an der Luft.

Materialsprödigkeit und Lebensdauer

Keramische Elemente wie SiC und MoSi₂ sind bei hohen Temperaturen fest, können aber bei Raumtemperatur sehr spröde sein und sind anfällig für thermische Schocks (Rissbildung durch schnelle Temperaturänderungen). Alle Heizelemente sind Verbrauchsmaterialien mit einer begrenzten Lebensdauer, die stark von der Betriebstemperatur und der Zyklushäufigkeit beeinflusst wird.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen der Temperaturfähigkeit und den Kosten. Ein Ofen, der mit NiCr-Elementen gebaut wurde, ist erheblich günstiger als einer, der mit MoSi₂-Elementen gebaut wurde und höhere Temperaturen erreichen kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Auswahl hängt vollständig von Ihren spezifischen Prozessanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Labor- oder Industrieheizung bis 1200°C liegt: Standard-Nickel-Chrom (NiCr)- oder FeCrAl-Elemente bieten die beste Balance aus Kosten, Zuverlässigkeit und Benutzerfreundlichkeit.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturverarbeitung an der Luft (1300°C - 1800°C) liegt: Sie müssen ein Keramikelement verwenden, wobei Siliziumkarbid (SiC) eine gängige Wahl und Molybdändisilizid (MoSi₂) für die höchsten Bereiche ist.

- Wenn Ihr Hauptaugenmerk auf extrem hohen Temperaturen (>1800°C) liegt oder eine nicht-oxidierende Umgebung erforderlich ist: Ihre Wahl fällt auf hochschmelzende Metalle (Molybdän, Wolfram) oder Graphit, die beide einen Vakuum- oder Inertgasofen zwingend erfordern.

- Wenn Ihr Hauptaugenmerk auf der schnellen, direkten Erwärmung eines leitfähigen Teils liegt: Die Induktionserwärmung ist die effizienteste und präziseste Technologie für diese Aufgabe.

Letztendlich erfordert die Auswahl der richtigen Hochtemperaturlösung ein klares Verständnis Ihres Materials, Ihres Prozesses und Ihrer Umgebung.

Zusammenfassungstabelle:

| Heizelement | Max. Temp. an der Luft (°C) | Hauptmerkmale | Ideal für |

|---|---|---|---|

| Nickel-Chrom (NiCr) | Bis zu 1200°C | Duktil, schützende Oxidschicht | Allgemeine Labor-/Industrieheizung |

| Eisen-Chrom-Aluminium (FeCrAl) | Bis zu 1425°C | Widerstandsfähige Aluminiumoxidschicht | Anwendungen bei höheren Temperaturen an der Luft |

| Siliziumkarbid (SiC) | Bis zu 1625°C | Kostengünstig, langlebig, aber spröde | Hochtemperaturverarbeitung an der Luft |

| Molybdändisilizid (MoSi₂) | Bis zu 1850°C | Premium, spröde bei Raumtemperatur | Betrieb bei höchsten Temperaturen an der Luft |

| Graphit / Hochschmelzende Metalle | >2200°C | Vakuum-/Inertgasatmosphäre erforderlich | Extreme Temperaturen, nicht-oxidierende Umgebungen |

Benötigen Sie eine Hochtemperatur-Heizlösung für Ihr Labor?

Die Auswahl des richtigen Heizelements ist entscheidend für Ihre Prozesseffizienz und Materialintegrität. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung und zuverlässige Lösungen für alle Ihre Hochtemperatur-Heizanforderungen.

Wir helfen Ihnen dabei:

- Das optimale Heizelement (NiCr, SiC, MoSi₂, Graphit usw.) basierend auf Ihren Temperatur- und Atmosphärenanforderungen auszuwählen

- Eine präzise Temperaturregelung und gleichmäßige Erwärmung für konsistente Ergebnisse zu gewährleisten

- Die Lebensdauer der Geräte zu maximieren und die Betriebskosten zu minimieren

Lassen Sie uns Ihre Anwendung besprechen. Unser Team empfiehlt Ihnen das perfekte System, um Ihre Ziele zuverlässig und effizient zu erreichen.

Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Zylindrische Labor-Elektroheizpresse Form für Laboranwendungen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochwertige Aluminiumoxid-Keramikschraube für fortschrittliche Feinchemikalien mit Hochtemperatur- und Isolationsbeständigkeit

Andere fragen auch

- Welche Hochtemperatur-Ofenelemente sollten in oxidierender Atmosphäre verwendet werden? MoSi2 oder SiC für überragende Leistung

- Welchen Temperaturbereich haben Molybdändisilizid-Heizelemente? Wählen Sie die richtige Güteklasse für Ihre Hochtemperaturanforderungen

- Welche Funktion erfüllen Molybdändisilizid-Heizelemente in einem elektrisch beheizten Versuchsverbrennungsofen für Kohlenstaub?

- Welches Material wird für das Heizen von Öfen verwendet? Wählen Sie das richtige Element für Ihren Prozess

- Ist Molybdändisulfid ein Heizelement? Entdecken Sie das beste Material für Hochtemperaturanwendungen.