Im Kern verwendet das Sintern feines Pulver, immensen Druck und intensive Hitze, um loses Material in eine feste, einheitliche Masse umzuwandeln. Dieser Prozess ist nicht auf eine einzelne Substanz beschränkt; es ist eine vielseitige Fertigungstechnik, die mit einer breiten Palette von Materialien arbeitet, insbesondere mit pulverförmigen Metallen und Keramiken, die bis knapp unter ihren Schmelzpunkt erhitzt werden, um sie miteinander zu verschmelzen.

Sintern ist im Grunde ein thermischer Prozess, der Partikel eines Materials miteinander verbindet und so ein festes Objekt erzeugt, ohne es zu schmelzen. Dies ermöglicht die Herstellung komplexer Teile aus Materialien wie Metalllegierungen und Hochleistungskeramiken, die mit traditionellen Methoden schwer zu formen wären.

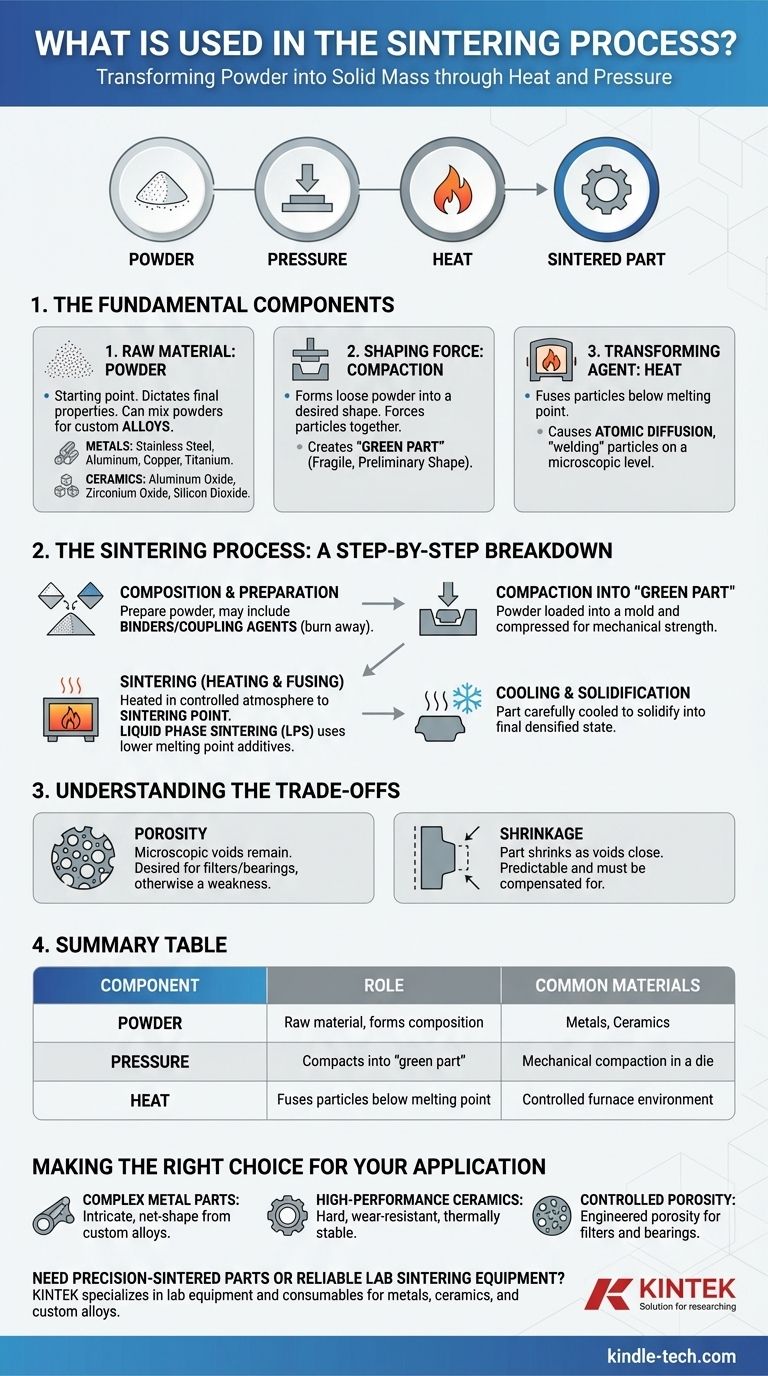

Die grundlegenden Komponenten des Sinterns

Sintern lässt sich am besten als ein System mit drei Hauptkomponenten verstehen: dem Rohmaterial, der Formgebungskraft und dem umwandelnden Agens.

Das Rohmaterial: Pulver

Der Ausgangspunkt für jeden Sinterprozess ist ein feines Pulver. Die Wahl des Pulvers bestimmt die endgültigen Eigenschaften des Objekts.

Gängige Materialien sind Metalle wie Edelstahl, Aluminium, Kupfer, Nickel und Titanlegierungen. Ein Hauptvorteil des Sinterns ist die Möglichkeit, verschiedene Metallpulver zu mischen, um kundenspezifische Legierungen mit einzigartigen Eigenschaften zu erzeugen.

Der Prozess wird auch häufig für Keramiken eingesetzt, wobei Materialien wie Aluminiumoxid, Zirkonoxid, Siliziumdioxid und Eisenoxid verwendet werden, um harte, hitzebeständige Komponenten herzustellen.

Die Formgebungskraft: Verdichtung

Vor dem Erhitzen muss das lose Pulver in die gewünschte Form gebracht werden. Dies wird durch mechanische Verdichtung erreicht.

Das Pulver wird in eine Matrize oder Form gegeben und hohem Druck ausgesetzt. Dieser Prozess, oft als Kalt- oder Heißpressen bezeichnet, zwingt die Partikel in engen Kontakt und erzeugt eine zerbrechliche, vorläufige Form, die als „Grünling“ bekannt ist.

Das umwandelnde Agens: Hitze

Hitze ist das entscheidende Agens, das das komprimierte Pulver in ein dichtes, festes Objekt umwandelt.

Der Grünling wird in einer kontrollierten Umgebung, wie einem Ofen oder Brennofen, auf eine Temperatur unterhalb des Schmelzpunkts des Materials erhitzt. Diese Hitze liefert die Energie für die Diffusion von Atomen über die Partikelgrenzen hinweg, wodurch sie auf mikroskopischer Ebene effektiv miteinander verschweißt werden.

Der Sinterprozess: Eine Schritt-für-Schritt-Analyse

Obwohl die Komponenten einfach sind, ist der Prozess selbst eine Abfolge sorgfältig kontrollierter Phasen.

Phase 1: Zusammensetzung und Vorbereitung

Dieser erste Schritt beinhaltet die Vorbereitung des Rohpulvers. Es kann ein einzelnes Material oder eine präzise Mischung verschiedener Pulver sein, um eine Legierung zu bilden.

Oft werden organische Zusätze wie Bindemittel oder Haftvermittler beigemischt. Diese Zusätze helfen den Partikeln, ihre Form während der Verdichtung zu behalten, und sind so konzipiert, dass sie während der Erhitzungsphase sauber verbrennen.

Phase 2: Verdichtung zu einem „Grünling“

Die vorbereitete Pulvermischung wird in eine Form gefüllt und komprimiert. Ziel ist es, einen Grünling mit ausreichender mechanischer Festigkeit zu erzeugen, um ihn handhaben und zum Ofen transportieren zu können. Die Dichte dieses Grünlings ist ein entscheidender Faktor für das Endergebnis.

Phase 3: Sintern (Erhitzen und Verschmelzen)

Der Grünling wird in einem Ofen mit kontrollierter Atmosphäre (z. B. Vakuum oder Inertgas zur Vermeidung von Oxidation) platziert. Die Temperatur wird auf den Sinterpunkt erhöht, bei dem die Partikel zu verschmelzen beginnen.

In einigen Fällen wird das Flüssigphasensintern (LPS) verwendet. Dies beinhaltet die Zugabe eines Materials mit einem niedrigeren Schmelzpunkt, das flüssig wird und die Diffusion und Bindung zwischen den primären Pulverpartikeln beschleunigt.

Phase 4: Abkühlen und Verfestigen

Nachdem das Teil für eine bestimmte Dauer auf Sintertemperatur gehalten wurde, wird es vorsichtig abgekühlt. Beim Abkühlen verfestigt es sich zu seinem endgültigen, einheitlichen und verdichteten Zustand.

Die Kompromisse verstehen

Sintern ist eine leistungsstarke Technik, aber es gibt spezifische Überlegungen, die für ein erfolgreiches Ergebnis berücksichtigt werden müssen.

Porosität

Da das Material nicht vollständig geschmolzen wird, können mikroskopische Hohlräume oder Porosität im fertigen Teil verbleiben. In einigen Anwendungen, wie Filtern oder selbstschmierenden Lagern, ist dies ein gewünschtes Merkmal. In anderen kann es eine strukturelle Schwäche sein, die durch präzise Kontrolle von Druck, Temperatur und Materialzusammensetzung minimiert werden muss.

Schrumpfung

Wenn die Partikel verschmelzen und die Hohlräume zwischen ihnen geschlossen werden, schrumpft das gesamte Teil. Diese Maßänderung ist vorhersehbar, muss aber genau berechnet und im ursprünglichen Formdesign kompensiert werden, um sicherzustellen, dass das Endteil die erforderlichen Spezifikationen erfüllt.

Prozesskontrolle

Die Qualität eines gesinterten Teils hängt von einer extrem strengen Prozesskontrolle ab. Faktoren wie die Atmosphäre im Ofen, die Dicke der Materialschicht, Heiz- und Kühlraten sowie die Maschinengeschwindigkeit müssen überwacht und reguliert werden, um konsistente Ergebnisse zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis des Ziels Ihrer Komponente ist entscheidend, um den Sinterprozess effektiv zu nutzen.

- Wenn Ihr Hauptaugenmerk auf komplexen Metallteilen liegt: Sintern ermöglicht die Herstellung komplizierter, endkonturnaher Bauteile aus kundenspezifischen Legierungen, die mit herkömmlichen Methoden zu teuer oder unmöglich zu bearbeiten wären.

- Wenn Ihr Hauptaugenmerk auf Hochleistungskeramiken liegt: Dieser Prozess ist ideal für die Herstellung harter, verschleißfester und thermisch stabiler Teile aus Materialien wie Zirkonoxid oder Aluminiumoxid für anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Bauteilen mit kontrollierter Porosität liegt: Sintern ist eine der wenigen Herstellungsmethoden, die es Ihnen ermöglicht, ein bestimmtes Maß an Porosität in ein Material einzubringen, wodurch Produkte wie Filter und Lager entstehen.

Letztendlich bietet das Sintern ein bemerkenswertes Maß an Kontrolle über die endgültige Form und Mikrostruktur eines Materials, direkt aus seinem pulverförmigen Zustand.

Zusammenfassungstabelle:

| Komponente | Rolle im Sinterprozess | Gängige Materialien |

|---|---|---|

| Pulver | Rohmaterial, das die Zusammensetzung des Endteils bildet | Metalle (Stahl, Aluminium, Titan), Keramiken (Aluminiumoxid, Zirkonoxid) |

| Druck | Verdichtet Pulver zu einem „Grünling“ zur Handhabung | Wird durch mechanische Verdichtung in einer Matrize/Form angewendet |

| Hitze | Verschmilzt Partikel unterhalb des Schmelzpunktes | Kontrollierte Ofenumgebung (Vakuum, Inertgas) |

Benötigen Sie präzisionsgesinterte Teile oder zuverlässige Laborsinteranlagen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für das Sintern von Metallen, Keramiken und kundenspezifischen Legierungen. Unsere Expertise stellt sicher, dass Sie langlebige, komplexe Komponenten mit kontrollierten Materialeigenschaften erhalten. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken