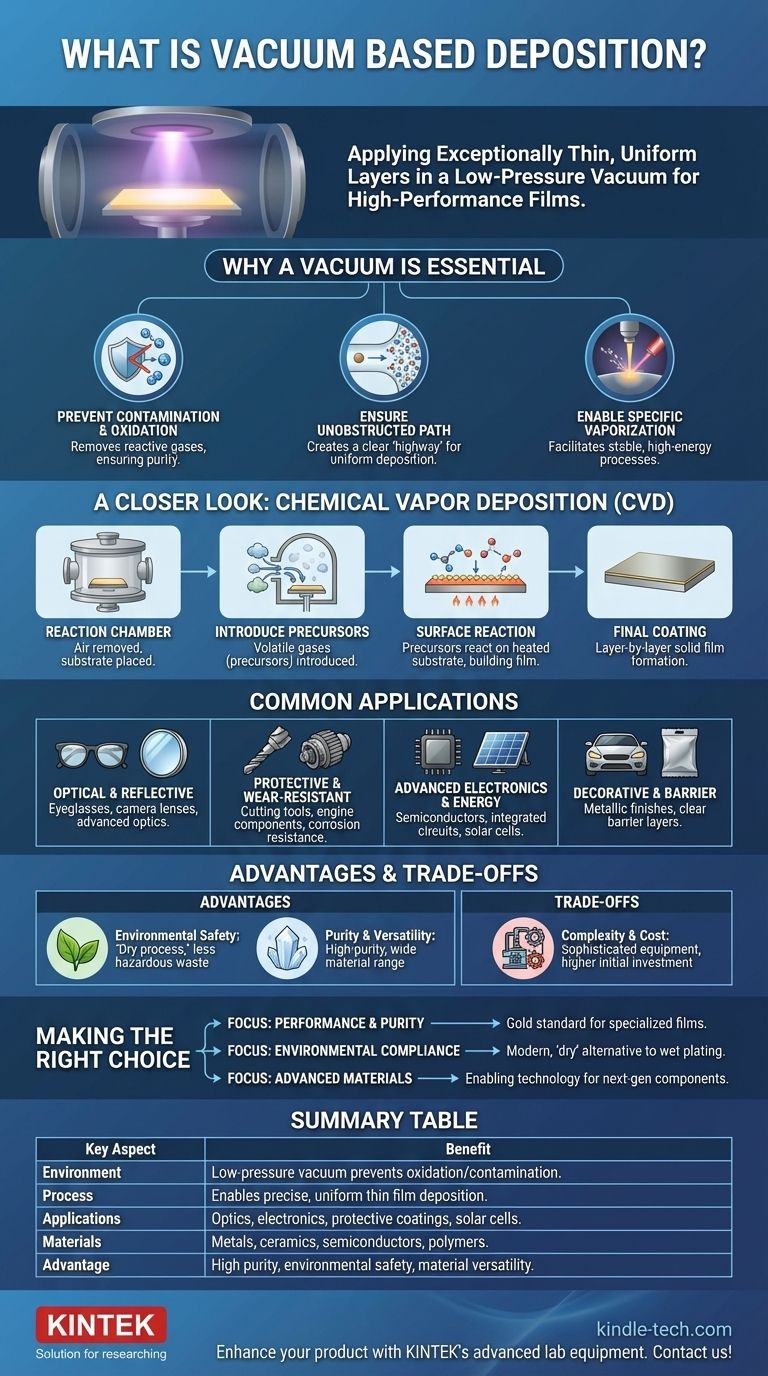

Im Wesentlichen ist die Vakuumabscheidung eine Gruppe von Prozessen, die verwendet werden, um eine außergewöhnlich dünne, gleichmäßige Materialschicht auf einer Oberfläche in einer Vakuumkammer mit niedrigem Druck aufzutragen. Bei dieser Technik geht es nicht nur darum, ein Objekt zu beschichten; es geht darum, Hochleistungsfilme mit präzise entwickelten Eigenschaften zu erzeugen, wie z. B. erhöhte Haltbarkeit, spezifische elektrische Leitfähigkeit oder einzigartige optische Eigenschaften.

Die entscheidende Erkenntnis ist, dass das Vakuum selbst der Schlüssel zur Ermöglichung des Prozesses ist. Durch die Entfernung von Luft und anderen Gasen schafft die Vakuumabscheidung eine makellose, kontrollierte Umgebung, die die Erzeugung von Beschichtungen mit einem Maß an Reinheit und struktureller Integrität ermöglicht, das unter normalen atmosphärischen Bedingungen nicht erreichbar ist.

Warum ein Vakuum für Hochleistungsbeschichtungen unerlässlich ist

Die Verwendung eines Vakuums ist nicht zufällig; sie ist grundlegend für den Erfolg des Prozesses. Sie löst drei kritische Probleme, die sonst die Bildung eines hochwertigen Dünnfilms verhindern würden.

Zur Vermeidung von Kontamination und Oxidation

Die meisten Materialien, insbesondere wenn sie auf eine Dampfform erhitzt werden, reagieren sofort mit Sauerstoff und anderen in der Luft vorhandenen Molekülen. Diese Oxidation und Kontamination würde die gewünschten Eigenschaften der Endbeschichtung ruinieren.

Eine Vakuumkammer entfernt diese reaktiven Gase und stellt sicher, dass das abgeschiedene Material von der Quelle bis zum Substrat in seiner reinen Form bleibt.

Um einen ungehinderten Weg zu gewährleisten

Bei normalem atmosphärischem Druck ist die Luft dicht mit Molekülen. Verdampfte Beschichtungspartikel würden ständig mit diesen Luftmolekülen kollidieren, ähnlich wie der Versuch, durch eine dichte Menschenmenge zu laufen. Ihr Weg, bekannt als mittlere freie Weglänge, wäre unglaublich kurz.

Das Vakuum räumt diesen Weg frei und schafft eine „Autobahn“, die es dem verdampften Beschichtungsmaterial ermöglicht, ohne Störung direkt zur Zieloberfläche zu gelangen. Dies gewährleistet einen gleichmäßigen und konsistenten Film.

Um spezifische Verdampfungsmethoden zu ermöglichen

Viele der Hochenergietechniken, die zur Verdampfung fester Ausgangsmaterialien verwendet werden, können nur in einem Vakuum effektiv arbeiten. Ohne dieses Vakuum wären diese Prozesse instabil, ineffizient oder einfach nicht zu initiieren.

Ein genauerer Blick auf den Prozess: Chemische Gasphasenabscheidung (CVD)

Obwohl es viele Methoden gibt, ist die chemische Gasphasenabscheidung (CVD) eine weit verbreitete vakuumgestützte Technik, die in industriellen Anwendungen genannt wird.

Die Reaktionskammer

Der Prozess beginnt damit, dass das zu beschichtende Objekt, bekannt als Substrat, in eine versiegelte Reaktionskammer gelegt wird, aus der die gesamte Luft abgepumpt wird.

Einführung gasförmiger Vorläuferstoffe

Anschließend werden ein oder mehrere flüchtige Gase, die die abzuscheidenden Elemente enthalten, in die Kammer eingeleitet. Diese Gase werden als Vorläuferstoffe (Precursors) bezeichnet.

Die Oberflächenreaktion

Das Substrat wird typischerweise erhitzt, wodurch die Vorläufergase auf seiner heißen Oberfläche reagieren oder zersetzt werden. Diese chemische Reaktion baut Schicht für Schicht einen festen, dünnen Film des gewünschten Materials auf. Diese Methode wird verwendet, um Materialien wie Kohlenstoffnanoröhren zu züchten und eine breite Palette von metallischen, keramischen und halbleitenden Filmen abzuscheiden.

Häufige Anwendungen in verschiedenen Branchen

Die Präzision und Vielseitigkeit der Vakuumabscheidung machen sie in zahlreichen Hightech- und Industriezweigen unverzichtbar.

Optische und reflektierende Beschichtungen

Dazu gehören alles von Antireflexbeschichtungen auf Brillengläsern und Kameralinsen bis hin zu den hochreflektierenden Oberflächen von Spiegeln und den spezifischen Interferenzfilmen, die in fortschrittlichen optischen Instrumenten verwendet werden.

Schutz- und verschleißfeste Schichten

Extrem harte und langlebige Beschichtungen können auf Schneidwerkzeuge, Motorkomponenten und andere Industrieteile aufgetragen werden, um deren Lebensdauer dramatisch zu erhöhen und Korrosion zu widerstehen. Es ist eine Schlüsseltechnologie für den Ersatz gefährlicher Materialien wie Cadmium.

Fortschrittliche Elektronik und Energie

Die Vakuumabscheidung ist grundlegend für die Herstellung von Halbleiterbauelementen, integrierten Schaltkreisen und Solarzellen. Sie wird verwendet, um die mikroskopisch dünnen Schichten aus leitenden, isolierenden und halbleitenden Materialien abzuscheiden, die diese Bauteile funktionsfähig machen.

Dekorative und Barrierefilme

Das Verfahren wird zur Herstellung langlebiger, metallischer Dekoroberflächen auf Kunststoffen und Metallen verwendet und dient oft als umweltfreundlicherer Ersatz für die traditionelle galvanische Verchromung. Es wird auch verwendet, um klare Barriere-Schichten auf flexiblen Lebensmittelverpackungen zu erzeugen, um Permeation zu verhindern.

Verständnis der Vor- und Nachteile

Die Wahl eines beliebigen Herstellungsprozesses erfordert die Abwägung seiner Vorteile gegenüber seinen inhärenten Komplexitäten.

Vorteil: Umwelt- und Sicherheitsvorteile

Die Vakuumabscheidung gilt als „Trockenverfahren“ und erzeugt deutlich weniger gefährliche Abfälle als Nasschemische Verfahren wie die Galvanik. Dies macht sie zu einer attraktiven Alternative für den Ersatz toxischer Materialien und die Einhaltung strenger Umweltvorschriften.

Vorteil: Reinheit und Materialvielfalt

Die Vakuumumgebung gewährleistet eine außergewöhnlich hohe Reinheit der Beschichtung, frei von den Verunreinigungen, die andere Methoden beeinträchtigen. Es kann verwendet werden, um eine breite Palette von Materialien abzuscheiden, darunter Metalle, Keramiken und Polymere.

Überlegung: Prozesskomplexität und Kosten

Die für die Vakuumabscheidung erforderliche Ausrüstung – einschließlich Vakuumpumpen, Reaktionskammern und Hochenergiequellen – ist anspruchsvoll und teuer. Der Prozess erfordert präzise Kontrolle und Fachwissen, was die anfänglichen Investitions- und Betriebskosten höher macht als bei einigen traditionellen Beschichtungsverfahren.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Vakuumabscheidung hängt vollständig von Ihren primären technischen und geschäftlichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf Leistung und Reinheit liegt: Die Vakuumabscheidung ist der Goldstandard für die Herstellung fehlerfreier, hochspezialisierter Filme für anspruchsvolle Anwendungen in der Optik, Elektronik und Luft- und Raumfahrt.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Diese Technologie bietet eine „trockene“, moderne Alternative zu gefährlichen Nassbeschichtungsverfahren wie der Verchromung oder Cadmiumbeschichtung.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher Materialien liegt: Dies ist eine Schlüsseltechnologie für die Herstellung von Komponenten der nächsten Generation in Halbleitern, Solarzellen und fortschrittlichen Sensoren.

Letztendlich bedeutet das Verständnis der Vakuumabscheidung, zu verstehen, wie Materie auf nahezu atomarer Ebene manipuliert werden kann, um überlegene Produkte von der Oberfläche aufzubauen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Vorteil |

|---|---|

| Umgebung | Niederdruckvakuum verhindert Oxidation und Kontamination |

| Prozess | Ermöglicht präzise, gleichmäßige Dünnfilmbeschichtung |

| Anwendungen | Optik, Elektronik, Schutzbeschichtungen, Solarzellen |

| Materialien | Metalle, Keramiken, Halbleiter, Polymere |

| Vorteil | Hohe Reinheit, Umweltsicherheit, Materialvielfalt |

Bereit, Ihr Produkt mit Hochleistungsdünnschichten zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Vakuumabscheidungsverfahren. Ob Sie modernste Halbleiter, langlebige Schutzbeschichtungen oder präzise optische Komponenten entwickeln – unsere Lösungen gewährleisten die Reinheit und Leistung, die Ihre Anwendungen erfordern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Laboranforderungen in Bezug auf Beschichtung und Materialentwicklung unterstützen kann.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung