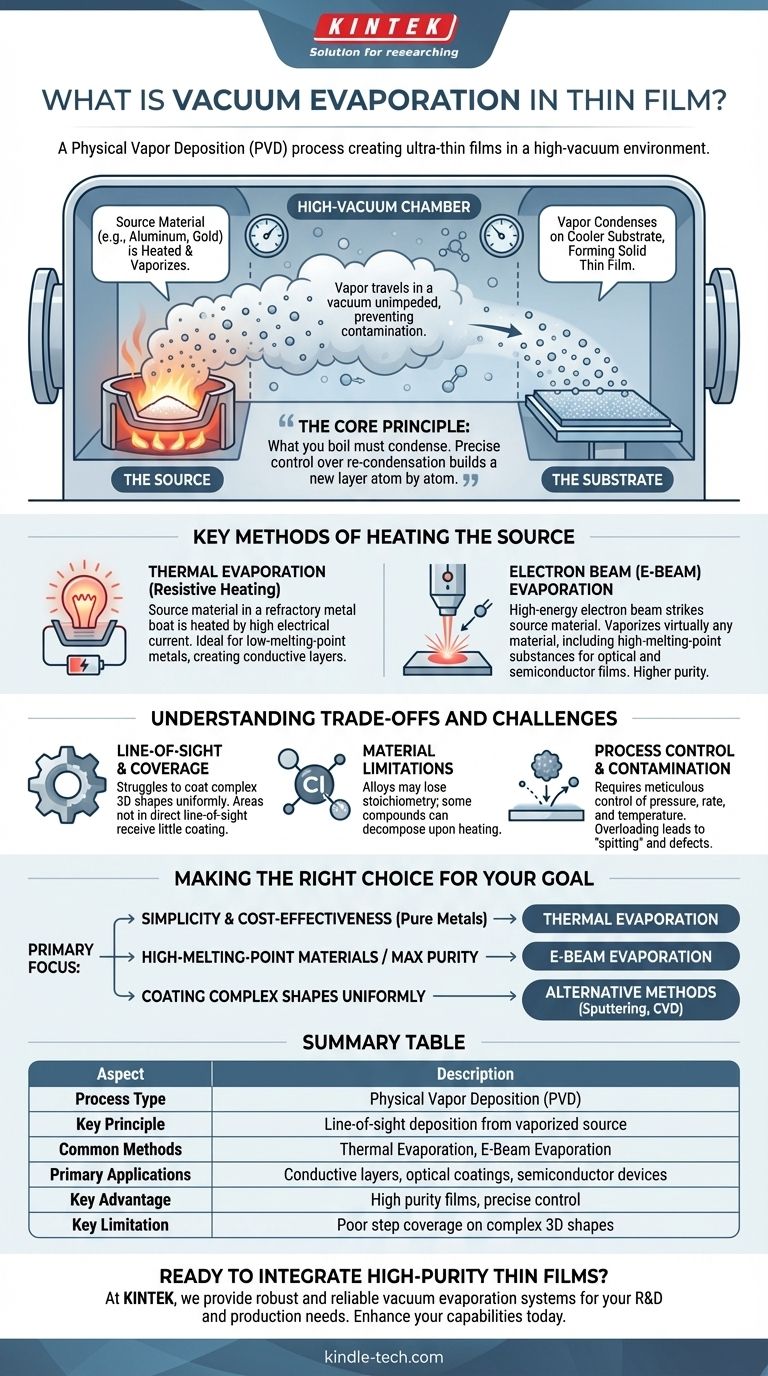

Im Wesentlichen ist die Vakuumbedampfung ein physikalisches Gasphasenabscheidungsverfahren (PVD), das verwendet wird, um extrem dünne Materialschichten auf einer Oberfläche, dem sogenannten Substrat, zu erzeugen. Die Technik beinhaltet das Erhitzen eines Ausgangsmaterials in einer Hochvakuumkammer, bis es verdampft. Diese verdampften Atome oder Moleküle bewegen sich dann durch das Vakuum und kondensieren auf dem kühleren Substrat, wodurch ein fester, gleichmäßiger Dünnfilm entsteht.

Das Kernprinzip der Vakuumbedampfung ist einfach: Was man zum Kochen bringt, muss kondensieren. Indem man ein Material im Vakuum erhitzt, um es in ein Gas umzuwandeln, kann man seine Rekondensation auf einer Zieloberfläche präzise steuern und Schicht für Schicht, Atom für Atom, aufbauen.

Das Kernprinzip: Vom Feststoff zum Dampf zum Film

Die Vakuumbedampfung ist eine Sichtlinien-Abscheidungsmethode, die auf einer einfachen physikalischen Transformation beruht. Das Verständnis der Rolle jeder Komponente ist entscheidend für das Verständnis des Prozesses.

Warum ein Vakuum unerlässlich ist

Eine Hochvakuumumgebung (niedriger Druck) ist aus zwei Gründen entscheidend. Erstens entfernt sie Luft und andere Gasmoleküle, die mit dem verdampften Material reagieren und es kontaminieren könnten.

Zweitens ermöglicht sie den verdampften Atomen, direkt zum Substrat zu gelangen, ohne mit anderen Partikeln zu kollidieren. Dieser ungehinderte Weg ist entscheidend für die Erzeugung eines gleichmäßigen und reinen Films.

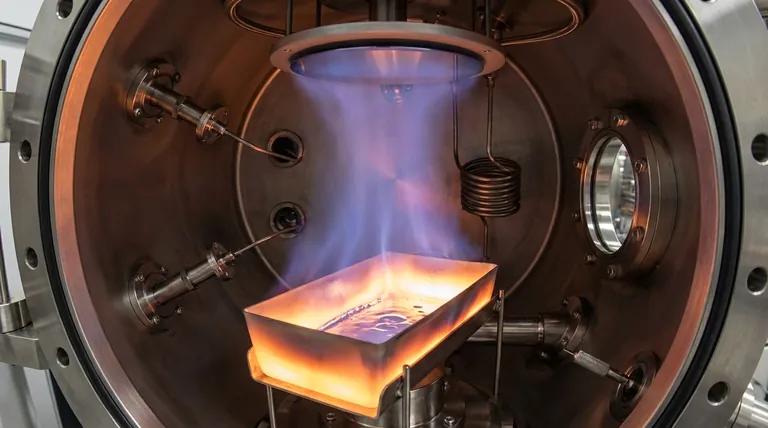

Der Verdampfungsschritt (Die Quelle)

Ein Ausgangsmaterial, wie ein reines Metall wie Aluminium oder Gold, wird in die Vakuumkammer gelegt. Diese Quelle wird dann intensiv erhitzt, bis sie zu kochen und zu verdampfen beginnt und eine Dampfwolke freisetzt.

Der Abscheidungsschritt (Das Substrat)

Die Dampfwolke dehnt sich aus und bewegt sich durch die Kammer, bis sie schließlich das Substrat erreicht. Da das Substrat auf einer kühleren Temperatur gehalten wird, kondensiert der Dampf bei Kontakt wieder zu einem Feststoff und baut allmählich den gewünschten Dünnfilm auf.

Schlüsselmethoden zur Erhitzung der Quelle

Der Hauptunterschied zwischen den Arten der Vakuumbedampfung liegt in der Art und Weise, wie das Ausgangsmaterial erhitzt wird. Die gewählte Methode hängt vom abzuscheidenden Material und der erforderlichen Filmqualität ab.

Thermische Verdampfung (Widerstandsheizung)

Dies ist die gebräuchlichste und einfachste Methode. Das Ausgangsmaterial wird in ein "Schiffchen" oder eine gewickelte Glühwendel aus einem hochschmelzenden Metall wie Wolfram gelegt. Ein hoher elektrischer Strom wird durch das Schiffchen geleitet, wodurch es sich schnell erwärmt und das Material darin verdampft.

Diese Methode ist ideal für die Abscheidung von Materialien mit niedrigeren Schmelzpunkten, wie reinen Metallen, und wird häufig zur Herstellung elektrisch leitfähiger Schichten verwendet.

Elektronenstrahl-(E-Beam)-Verdampfung

Für Materialien mit sehr hohen Schmelzpunkten, wie Keramiken oder hochschmelzende Metalle, ist die thermische Verdampfung unzureichend. Die E-Beam-Verdampfung verwendet einen hochenergetischen Elektronenstrahl, der durch Magnetfelder geführt wird, um das Ausgangsmaterial direkt zu treffen und zu erhitzen.

Die intensive, fokussierte Energie kann praktisch jedes Material verdampfen. Dies ermöglicht Filme höherer Reinheit und die Abscheidung einer breiteren Palette von Substanzen, einschließlich Oxiden und Dielektrika für optische und Halbleiteranwendungen.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist die Vakuumbedampfung nicht ohne Einschränkungen. Der Erfolg hängt von der Bewältigung mehrerer wichtiger Prozessvariablen und inhärenter Einschränkungen ab.

Sichtlinie und Abdeckung

Da der Dampf in einer geraden Linie von der Quelle zum Substrat wandert, hat diese Methode Schwierigkeiten, komplexe, dreidimensionale Formen gleichmäßig zu beschichten. Bereiche, die sich nicht in der direkten "Sichtlinie" der Quelle befinden, erhalten wenig bis gar keine Beschichtung.

Materialbeschränkungen

Nicht alle Materialien sind für die Verdampfung geeignet. Legierungen können schwierig mit präziser Stöchiometrie abzuscheiden sein, da die Bestandteile unterschiedliche Verdampfungsraten aufweisen können. Einige Verbindungen können sich auch beim Erhitzen zersetzen oder reagieren, wodurch sich ihre chemische Zusammensetzung während des Prozesses ändert.

Prozesskontrolle und Kontamination

Das Erreichen eines perfekt gleichmäßigen und reinen Films erfordert eine sorgfältige Kontrolle von Vakuumdruck, Abscheidungsrate und Temperatur. Eine Überladung des Ausgangsmaterials kann zu "Spitting" führen, bei dem ganze Partikel auf das Substrat geschleudert werden, was Defekte verursacht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungstechnik hängt vollständig von Ihrem Material, Ihrem Budget und den gewünschten Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Kosteneffizienz für reine Metalle liegt: Die thermische Verdampfung ist der direkteste und wirtschaftlichste Weg für Anwendungen wie die Herstellung leitfähiger Kontakte.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochschmelzender Materialien oder der Erzielung maximaler Reinheit liegt: Die E-Beam-Verdampfung bietet die notwendige Energie und Kontrolle für fortschrittliche optische und Halbleiterfilme.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Formen liegt: Sie sollten alternative Methoden wie Sputtern oder Chemische Gasphasenabscheidung (CVD) in Betracht ziehen, die nicht auf Sichtlinienabscheidung beruhen.

Letztendlich ist die Vakuumbedampfung eine grundlegende Technik zum Aufbau der mikroskopischen Strukturen, die unsere moderne Technologie antreiben.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Schlüsselprinzip | Sichtlinienabscheidung von verdampftem Ausgangsmaterial |

| Gängige Methoden | Thermische Verdampfung, Elektronenstrahl-(E-Beam)-Verdampfung |

| Primäre Anwendungen | Leitfähige Schichten, optische Beschichtungen, Halbleiterbauelemente |

| Hauptvorteil | Hochreine Filme, präzise Kontrolle über die Abscheidung |

| Hauptbeschränkung | Schlechte Stufenabdeckung bei komplexen 3D-Formen |

Bereit, hochreine Dünnschichten in Ihre F&E oder Produktion zu integrieren?

Bei KINTEK sind wir darauf spezialisiert, robuste und zuverlässige Laborgeräte, einschließlich Vakuumbedampfungssysteme, bereitzustellen, um die präzisen Anforderungen Ihres Labors zu erfüllen. Ob Sie an der Halbleiterentwicklung arbeiten, fortschrittliche optische Beschichtungen erstellen oder neue Materialien entwickeln, unser Fachwissen stellt sicher, dass Sie die richtigen Werkzeuge für überragende Ergebnisse haben.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an die Dünnschichtabscheidung zu besprechen und zu entdecken, wie KINTEK Ihre Forschungs- und Entwicklungskapazitäten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Verdampferschale für organische Materie

Andere fragen auch

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist der Verdampfungsprozess in Halbleitern? Ein Leitfaden zur Dünnschichtabscheidung

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen