Beim Metallguss wird der verwendete Ofen durch seine Heizmethode definiert, wobei die gebräuchlichsten und wichtigsten Typen Induktionsöfen, Tiegelöfen (oder Widerstandsöfen) und Elektrolichtbogenöfen sind. Obwohl andere spezialisierte Öfen existieren, decken diese drei Bauarten die überwiegende Mehrheit der Anwendungen ab, von kleinen handwerklichen Arbeiten bis hin zu riesigen Industriegießereien.

Bei der Auswahl eines Gießofens geht es nicht darum, einen einzigen „besten“ Typ zu finden, sondern darum, die Heiztechnologie des Ofens – sei es Induktion, Widerstand oder Elektrolichtbogen – auf das spezifische Metall, das Produktionsvolumen und die Reinheitsanforderungen Ihres Betriebs abzustimmen.

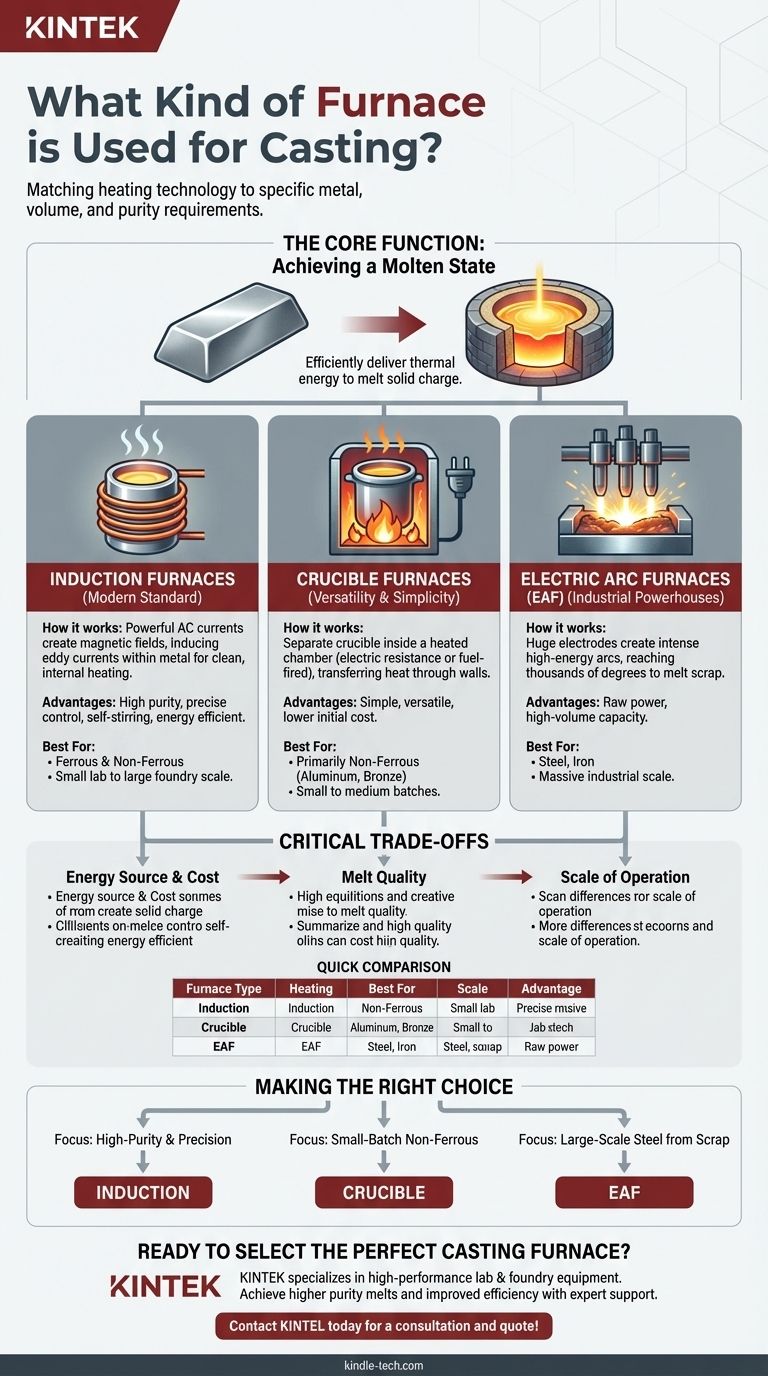

Die Kernfunktion: Wie Gießöfen funktionieren

Bevor wir spezifische Typen vergleichen, ist es entscheidend, den grundlegenden Zweck jedes Gießofens zu verstehen. Seine Aufgabe ist es, einer festen Metallcharge effizient und sicher genügend thermische Energie zuzuführen, um ihre Temperatur über ihren Schmelzpunkt hinaus zu erhöhen.

Das primäre Ziel: Erreichen eines geschmolzenen Zustands

Der gesamte Prozess hängt davon ab, festes Metall (Barren, Schrott usw.) in eine Flüssigkeit zu verwandeln, die in eine Form gegossen werden kann. Die Effizienz, Geschwindigkeit und die Fähigkeit des Ofens, die Endtemperatur dieses geschmolzenen Metalls zu kontrollieren, sind seine kritischsten Leistungsmetriken.

Einschließen des Metalls: Der Tiegel und die feuerfeste Auskleidung

Geschmolzenes Metall ist hochreaktiv und unglaublich heiß. Der Ofen muss es in einem Gefäß enthalten, das diesen Bedingungen standhält, ohne zu versagen oder die Schmelze zu kontaminieren. Dies ist typischerweise ein Tiegel (ein entfernbarer Topf, oft aus Keramik oder Graphit) oder ein Ofenkörper, der mit einem haltbaren feuerfesten Material wie Aluminiumoxid oder Magnesia ausgekleidet ist.

Wichtige Ofentypen für den Metallguss

Die Hauptunterschiede zwischen den Ofentypen liegen darin, wie sie Wärme erzeugen und auf die Metallcharge übertragen.

Induktionsöfen: Der moderne Standard

Ein Induktionsofen verwendet starke wechselnde elektrische Ströme, um ein starkes Magnetfeld um das Metall zu erzeugen. Dieses Feld „induziert“ Wirbelströme im Metall selbst, wodurch es sich aufgrund seines eigenen elektrischen Widerstands schnell von innen nach außen erwärmt.

Diese Methode ist extrem sauber, da kein direkter Kontakt zwischen Heizelement und Metall besteht. Die elektromagnetischen Kräfte erzeugen auch eine natürliche Rührwirkung, die eine gleichmäßige Temperatur und Legierungszusammensetzung in der Schmelze gewährleistet.

Tiegelöfen: Vielseitigkeit und Einfachheit

Ein Tiegelofen ist eine einfachere Konstruktion, bei der ein separater Tiegel, der das Metall enthält, in eine isolierte Kammer gestellt wird. Die Kammer wird dann von außen beheizt, und diese Wärme wird durch die Tiegelwand auf das Metall übertragen.

Die Wärmequelle kann variieren. Elektrische Widerstandsöfen verwenden Heizelemente, die einem Elektroofen ähneln, während befeuerte Öfen Erdgas- oder Ölbrenner verwenden. Sie sind sehr verbreitet für kleinere Gießereien und zum Schmelzen von Nichteisenmetallen wie Aluminium und Bronze.

Elektrolichtbogenöfen (EAF): Industrielle Kraftpakete

Zum Schmelzen massiver Mengen an Eisen und Stahl ist der Elektrolichtbogenofen (EAF) dominant. Diese Öfen verwenden riesige Graphitelektroden, um einen unglaublich energiereichen Lichtbogen zu erzeugen, der auf die Metallcharge trifft.

Die intensive Hitze des Lichtbogens – die Tausende von Grad erreicht – schmilzt Stahlschrott und andere Eisenmaterialien schnell. EAFs sind der Eckpfeiler moderner „Mini-Mills“, die sich auf das Recycling von Schrott zu neuen Stahlprodukten spezialisiert haben.

Die kritischen Kompromisse verstehen

Die Wahl eines Ofens beinhaltet das Abwägen von vier Schlüsselfaktoren: Kosten, Qualität, Größe und das spezifische Metall, das Sie schmelzen möchten.

Energiequelle und Kosten

Befeuerte Tiegelöfen haben oft geringere Anschaffungskosten, können aber höhere laufende Energie- und Wartungskosten verursachen. Induktions- und Lichtbogenöfen sind vollständig elektrisch, und ihre Betriebskosten sind direkt an die Strompreise gebunden, aber sie sind im Allgemeinen energieeffizienter.

Schmelzqualität und Kontamination

Induktionsöfen erzeugen die hochwertigsten, reinsten Schmelzen, da der Heizprozess kontaktlos ist. Befeuerte Öfen können Verunreinigungen aus dem Verbrennungsprozess in die Schmelze einbringen, was für bestimmte hochspezifische Legierungen inakzeptabel sein kann.

Betriebsgröße

Tiegelöfen sind ideal für kleine bis mittlere Chargen, von wenigen Kilogramm bis zu einigen Hundert. Induktionsöfen skalieren gut von kleinen Laboreinheiten bis hin zu großen Gießereisystemen, die viele Tonnen schmelzen. EAFs arbeiten nur in massivem industriellem Maßstab und schmelzen oft über 100 Tonnen auf einmal.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss mit dem primären Ziel Ihres Gießbetriebs übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Schmelzen und präziser Temperaturkontrolle liegt: Ein Induktionsofen ist die überlegene Wahl aufgrund seiner sauberen, effizienten und selbstmischenden Natur.

- Wenn Ihr Hauptaugenmerk auf Kleinserien- oder Nichteisenguss (z. B. Aluminium, Messing) liegt: Ein Tiegelofen, entweder elektrisch beheizt oder gasbefeuert, bietet die beste Balance aus Einfachheit, Kosten und Vielseitigkeit.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Stahlproduktion aus Schrott liegt: Der Elektrolichtbogenofen ist der unbestrittene Industriestandard für seine rohe Leistung und sein hohes Volumen.

Das Verständnis dieser grundlegenden Unterschiede in der Heiztechnologie ist der Schlüssel zur Auswahl des richtigen Ofens für jeden Gießbetrieb.

Zusammenfassungstabelle:

| Ofentyp | Primäre Heizmethode | Am besten für Metalle | Ideale Größe | Hauptvorteil |

|---|---|---|---|---|

| Induktionsofen | Elektromagnetische Induktion | Eisen- & Nichteisenmetalle | Kleines Labor bis große Gießerei | Hohe Reinheit, präzise Kontrolle, selbstmischend |

| Tiegelofen | Externer Widerstand oder befeuert | Primär Nichteisenmetalle (z. B. Aluminium, Bronze) | Kleine bis mittlere Chargen | Einfachheit, Vielseitigkeit, geringere Anschaffungskosten |

| Elektrolichtbogenofen (EAF) | Hochenergetischer Lichtbogen | Stahl, Eisen | Massiver industrieller Maßstab | Großvolumiges Schrottschmelzen, rohe Leistung |

Bereit, den perfekten Gießofen auszuwählen?

Die Wahl der richtigen Ofentechnologie ist entscheidend für den Erfolg Ihres Gießbetriebs. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Labor- und Gießereiausrüstung, einschließlich Tiegel- und Induktionsöfen, die auf Ihr spezifisches Metall, Ihre Reinheits- und Produktionsanforderungen zugeschnitten sind.

Wir helfen Ihnen, Folgendes zu erreichen:

- Höhere Reinheit der Schmelzen: Unsere Induktionsöfen gewährleisten eine saubere, kontaktlose Erwärmung für überragende Metallqualität.

- Verbesserte Effizienz: Finden Sie die richtige Balance aus Energieverbrauch, Kosten und Durchsatz für Ihre Größe.

- Expertenunterstützung: Erhalten Sie Beratung zum besten Ofentyp für Ihre Anwendung, von Forschung und Entwicklung bis zur vollständigen Produktion.

Lassen Sie uns Ihr Projekt besprechen. Egal, ob Sie Aluminium, Messing oder hochspezifische Legierungen schmelzen, wir haben die Lösung.

Kontaktieren Sie KINTEL noch heute für eine persönliche Beratung und ein Angebot!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung