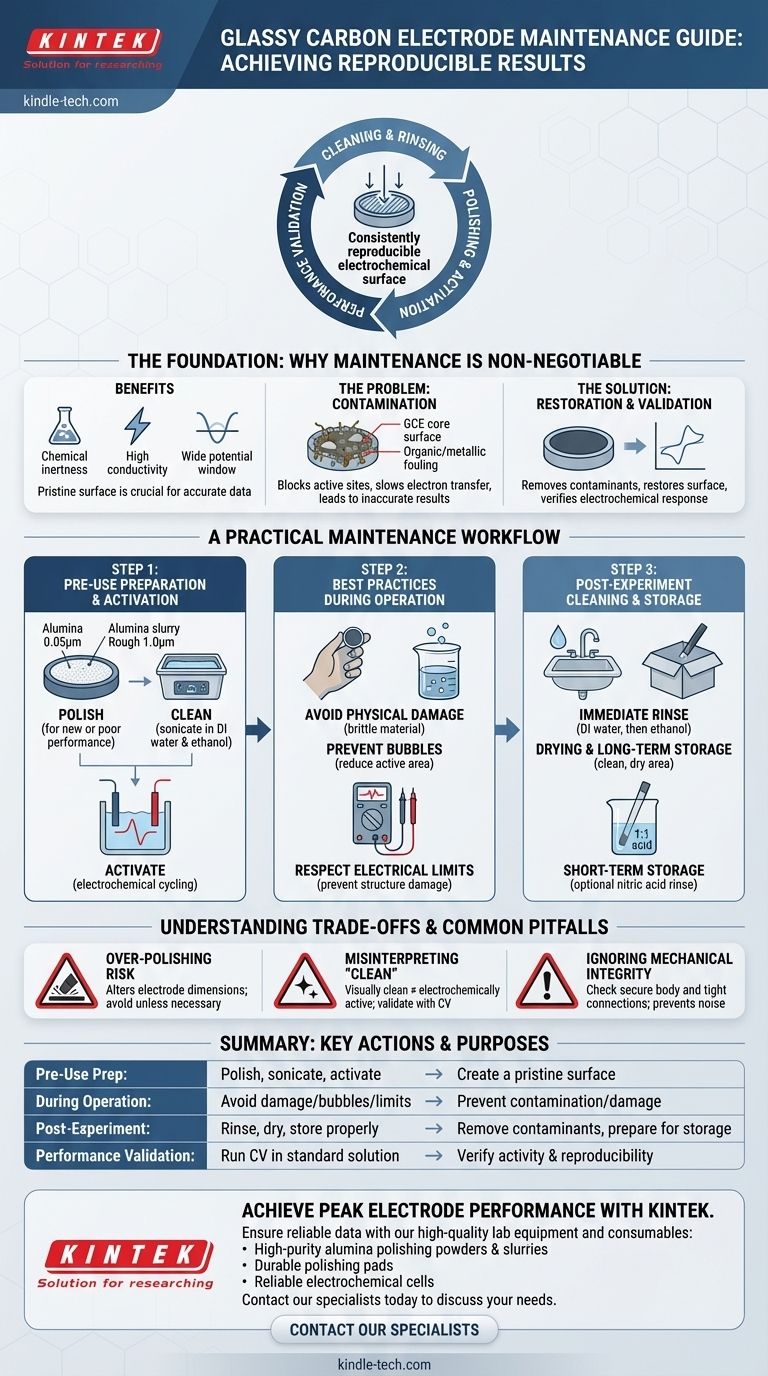

Die ordnungsgemäße Wartung einer Glaskohlenstoffelektrode (GCE) ist ein systematischer Zyklus aus Reinigung, Politur und Leistungsvalidierung. Nach jedem Experiment sollte die Elektrode mit deionisiertem Wasser und Ethanol gespült werden. Für eine tiefere Reinigung oder zur Wiederherstellung der Leistung muss sie mit einer Aluminiumoxid-Suspension poliert und anschließend chemisch oder elektrochemisch aktiviert werden, um sicherzustellen, dass ihre Oberfläche für genaue Messungen bereit ist.

Das Kernziel der GCE-Wartung geht über die einfache Reinigung hinaus. Es geht darum, eine konsistent reproduzierbare elektrochemische Oberfläche zu schaffen, was die grundlegende Voraussetzung für die Erzeugung zuverlässiger und vertrauenswürdiger experimenteller Daten ist.

Die Grundlage: Warum Wartung nicht verhandelbar ist

Eine Glaskohlenstoffelektrode wird für ihre chemische Inertheit, hohe Leitfähigkeit und ihr weites Potenzialfenster geschätzt. Diese Vorteile kommen jedoch nur dann zum Tragen, wenn ihre Oberfläche makellos ist.

Das Problem der Oberflächenkontamination

Die GCE-Oberfläche ist sehr anfällig für Kontaminationen durch organische Verbindungen, metallische Spezies oder Reaktionsnebenprodukte. Diese oft unsichtbare Verschmutzung kann aktive Stellen blockieren, den Elektronentransfer verlangsamen und zu ungenauen und nicht reproduzierbaren Ergebnissen führen.

Wiederherstellung der elektrochemischen Oberfläche

Das Hauptziel der Wartung ist die Entfernung von Verunreinigungen und die Wiederherstellung einer glatten, elektrochemisch aktiven Oberfläche. Dies umfasst sowohl die physikalische Entfernung von Material (Politur) als auch die chemische oder elektrochemische Konditionierung (Aktivierung).

Validierung der Elektrodenleistung

Sie können nicht davon ausgehen, dass eine Elektrode gut funktioniert, nur weil sie sauber aussieht. Ein schneller Diagnosetest, wie die Durchführung eines zyklischen Voltammogramms (CV) in einer Standard-Kaliumferricyanid-Lösung, ist der beste Weg, um zu überprüfen, ob die elektrochemische Reaktion der Elektrode schnell und vorhersagbar ist.

Ein praktischer Wartungsablauf

Ein konsistentes Protokoll ist der Schlüssel zu reproduzierbaren Ergebnissen. Dieser Arbeitsablauf sollte in Ihre experimentelle Routine integriert werden und die Vorbereitung, Verwendung und Lagerung umfassen.

Schritt 1: Vorbereitung und Aktivierung vor der Verwendung

Vor einem kritischen Experiment muss die Elektrode ordnungsgemäß vorbereitet werden.

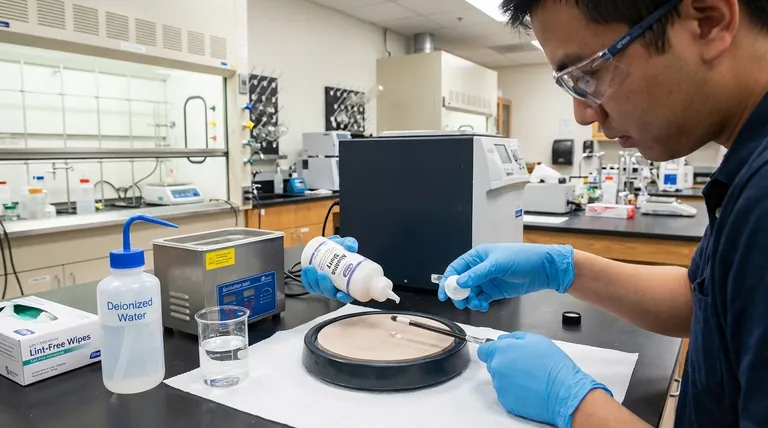

- Politur: Wenn die Elektrode neu ist, lange gelagert wurde oder eine schlechte Leistung aufweist, muss sie poliert werden. Beginnen Sie damit, die Oberfläche sanft auf einem Polierpad mit einer feinen Aluminiumoxidpulver-Suspension (z. B. 0,05 µm) zu polieren. Bei stark verschmutzten oder zerkratzten Oberflächen kann zuerst eine gröbere Politur (z. B. 1,0 µm) erforderlich sein, gefolgt von der feinen Politur.

- Reinigung: Nach dem Polieren die Elektrode gründlich in deionisiertem Wasser ultraschallbehandeln, um alle Aluminiumoxidpartikel zu entfernen. Anschließend kann eine Ultraschallbehandlung in Ethanol folgen, um organische Rückstände zu entfernen.

- Aktivierung: Der letzte Schritt ist oft die elektrochemische Aktivierung. Dies kann durch das Durchfahren des Potenzials in einem geeigneten Elektrolyten (z. B. verdünnte Schwefelsäure) erfolgen, um die Oberfläche zu konditionieren und letzte Verunreinigungen zu entfernen.

Schritt 2: Best Practices während des Betriebs

Die richtige Handhabung während eines Experiments verhindert Schäden und minimiert Kontaminationen.

- Physische Schäden vermeiden: Glaskohlenstoff ist hart, aber spröde. Vermeiden Sie es, die Elektrode fallen zu lassen oder sie mit harten oder scharfen Gegenständen kollidieren zu lassen, da dies Kratzer oder Brüche verursachen kann.

- Blasenbildung verhindern: Stellen Sie sicher, dass während der Messungen keine Luftblasen an der Elektrodenoberfläche haften bleiben, da dies die aktive Oberfläche verringert und die Ergebnisse verfälscht.

- Elektrische Grenzen einhalten: Arbeiten Sie immer innerhalb der angegebenen Strom- und Spannungsgrenzen Ihres Systems, um eine Beschädigung der Elektrodenstruktur oder die Erzeugung unbeabsichtigter Nebenprodukte zu vermeiden.

Schritt 3: Reinigung und Lagerung nach dem Experiment

Die sofortige Reinigung nach Gebrauch verhindert, dass Verunreinigungen auf der Oberfläche trocknen und aushärten.

- Sofortiges Abspülen: Sobald ein Experiment abgeschlossen ist, spülen Sie die Elektrodenoberfläche gründlich mit deionisiertem Wasser und anschließend mit Ethanol ab.

- Trocknen und Langzeitlagerung: Lassen Sie die Elektrode vollständig an der Luft trocknen. Lagern Sie sie bei längerer Lagerung in ihrer Originalverpackung an einem sauberen, trockenen und belüfteten Ort, fern von Feuchtigkeit und hohen Temperaturen.

- Kurzzeitlagerung: Für kurze Zeiträume zwischen häufigen Experimenten schlagen einige Protokolle vor, die Spitze der Elektrode in eine 1:1 Salpetersäurelösung einzutauchen. Vor dem nächsten Gebrauch muss sie gründlich mit deionisiertem Wasser abgespült werden.

Verständnis der Kompromisse und häufigen Fallstricke

Effektive Wartung erfordert Urteilsvermögen, nicht nur blinde Befolgung einer Checkliste. Das Verständnis der möglichen Nachteile jedes Schrittes ist für einen Experten von entscheidender Bedeutung.

Das Risiko des Überpolierens

Polieren ist ein abrasiver Prozess, der eine Schicht der Elektrodenoberfläche physisch entfernt. Übermäßiges Polieren kann mit der Zeit die Abmessungen der Elektrode verändern und ist für Routineexperimente, bei denen ein einfaches Abspülen oder eine elektrochemische Reinigung ausreicht, oft unnötig.

Fehlinterpretation eines „sauberen“ Aussehens

Eine optisch saubere und glänzende Elektrode ist nicht unbedingt elektrochemisch aktiv. Adsorbierte, transparente Schichten von Verunreinigungen können die Oberfläche inaktiv machen. Deshalb ist die Leistungsvalidierung mit einem Standard-Redoxpaar wie Ferricyanid der einzig wahre Test für den Zustand einer Elektrode.

Ignorieren der mechanischen Integrität

Eine perfekte Oberfläche ist nutzlos, wenn die elektrische Verbindung schlecht ist. Überprüfen Sie regelmäßig, ob der Elektrodenschaft fest in seinem Halter sitzt und ob alle Kabelverbindungen fest sind. Eine lose Verbindung führt zu Rauschen und Widerstand und beeinträchtigt Ihre gesamte Messung.

Anwendung auf Ihr Protokoll

Ihre Wartungsstrategie sollte sich an Ihren experimentellen Zielen orientieren.

- Wenn Ihr Hauptaugenmerk auf routinemäßigen Hochdurchsatzanalysen liegt: Ein konsequentes Abspülen nach dem Experiment mit DI-Wasser und Ethanol, gefolgt von periodischem Polieren bei Leistungsabfall, ist ein praktikabler Ansatz.

- Wenn Ihr Hauptaugenmerk auf empfindlichen Spurenanalysen oder der Entwicklung von Sensoren liegt: Ein rigoroses Vorbehandlungsprotokoll, einschließlich feiner Politur und elektrochemischer Aktivierung vor jedem kritischen Experiment, ist unerlässlich, um die niedrigsten Nachweisgrenzen und die höchste Reproduzierbarkeit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer der Elektrode liegt: Priorisieren Sie sorgfältige Handhabung, um Kratzer zu vermeiden, halten Sie sich an die richtigen Lagerbedingungen und arbeiten Sie immer innerhalb der angegebenen Potenzial- und Stromgrenzen.

Durch die Beherrschung dieser Verfahren verwandeln Sie die Elektrode von einer potenziellen Fehlerquelle in eine zuverlässige und kontrollierte Komponente Ihres elektrochemischen Systems.

Zusammenfassungstabelle:

| Wartungsschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Vorbereitung vor der Verwendung | Mit Aluminiumoxid-Suspension polieren, ultraschallbehandeln, elektrochemisch aktivieren | Schaffen einer makellosen, reproduzierbaren Oberfläche |

| Während des Betriebs | Physische Schäden, Blasenbildung und elektrische Grenzen vermeiden | Kontamination und physische Schäden verhindern |

| Nach dem Experiment | Mit DI-Wasser/Ethanol abspülen, trocknen, ordnungsgemäß lagern | Verunreinigungen entfernen und für die Lagerung vorbereiten |

| Leistungsvalidierung | CV in Standardlösung durchführen (z. B. Ferricyanid) | Elektrochemische Aktivität und Reproduzierbarkeit überprüfen |

Erreichen Sie Spitzenleistung der Elektrode mit KINTEK

Sicherzustellen, dass Ihre Glaskohlenstoffelektrode zuverlässige Daten liefert, ist entscheidend für Ihre Forschung. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich der präzisen Werkzeuge, die für eine effektive Elektrodenwartung erforderlich sind.

Wir bieten:

- Hochreine Aluminiumoxid-Poliermittel und -Suspensionen.

- Langlebige Polierpads und Zubehör.

- Zuverlässige elektrochemische Zellen und Zubehör.

Lassen Sie unsere Expertise den Erfolg Ihres Labors unterstützen. Kontaktieren Sie noch heute unsere Spezialisten, um Ihre spezifischen Anforderungen an die Elektrodenwartung zu besprechen und die richtigen Lösungen für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Mehrzonen-Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was sind die industriellen Anwendungen von Graphit? Von der Metallurgie bis zu Halbleitern

- Was sind die mechanischen Eigenschaften von Graphit? Steifigkeit nutzen und Sprödigkeit managen

- Warum ist Graphit so schwer zu schmelzen? Das Geheimnis liegt in seiner Atomstruktur

- Bei welcher Temperatur schmilzt Graphit? Ein Verständnis seines extremen Phasenübergangs

- Was sind die Nachteile von Graphit? Umgang mit Sprödigkeit und Reaktivität bei Hochtemperaturanwendungen