Die Herstellung effektiver Mullit-Schiebeplatten für Wasserstofföfen stellt eine erhebliche Herausforderung dar, hauptsächlich aufgrund der Schwierigkeit, während des Produktionsprozesses eine starke, gut ausgebildete Mullitbindung zu etablieren. Diese inhärente Materialherausforderung wird durch die extremen Betriebsbedingungen in Wasserstofföfen verschärft, die viele Standardkeramikformulierungen ungeeignet machen.

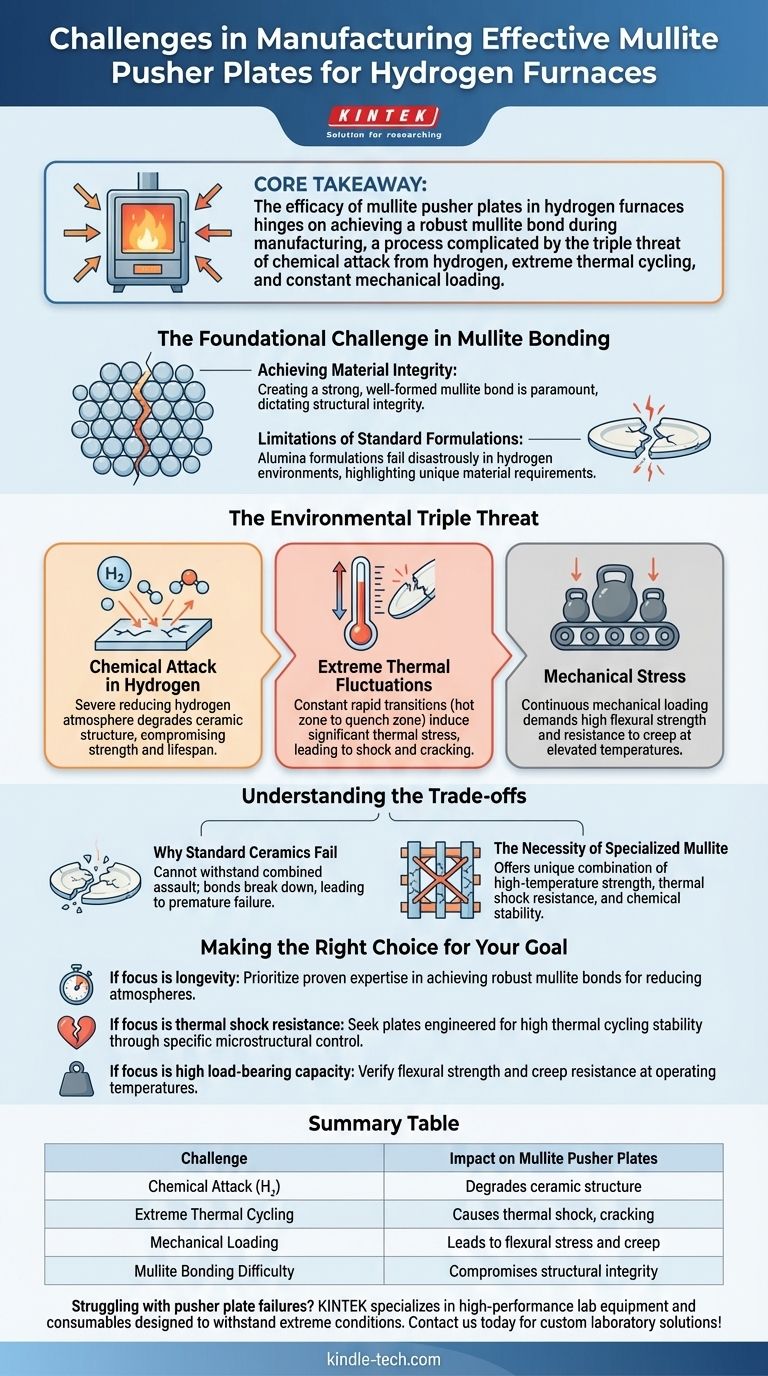

Kernbotschaft: Die Wirksamkeit von Mullit-Schiebeplatten in Wasserstofföfen hängt davon ab, während der Herstellung eine robuste Mullitbindung zu erreichen, ein Prozess, der durch die dreifache Bedrohung durch chemische Angriffe durch Wasserstoff, extreme thermische Zyklen und ständige mechanische Belastung erschwert wird.

Die grundlegende Herausforderung bei der Mullitbindung

Erreichung der Materialintegrität

Die Schaffung einer starken, gut ausgebildeten Mullitbindung ist die wichtigste Hürde bei der Herstellung. Diese Bindung bestimmt die strukturelle Integrität der Platte und ihre Beständigkeit gegen Abbau.

Grenzen von Standardformulierungen

Aluminiumoxidformulierungen, die selbst bei hohen Temperaturen unter Luftbrennbedingungen wirksam sind, versagen in der strafenden Wasserstoffumgebung oft katastrophal. Dies unterstreicht die einzigartigen Materialanforderungen für Wasserstoffofenanwendungen.

Die dreifache Bedrohung durch die Umwelt

Die Notwendigkeit hochspezialisierter Keramik-Schiebeplatten wird durch eine einzigartige Kombination von drei extremen Faktoren angetrieben.

Chemischer Angriff in Wasserstoff

Die starke reduzierende Wasserstoffatmosphäre in diesen Öfen greift viele Materialien chemisch an. Diese Umgebung kann die Keramikstruktur abbauen und ihre Festigkeit und Lebensdauer beeinträchtigen.

Extreme thermische Schwankungen

Schiebeplatten halten ständigen und schnellen Übergängen zwischen der heißen Zone und der Abschreckzone stand. Dieser extreme thermische Zyklus induziert erhebliche Spannungen, die bei nicht für solche Bedingungen ausgelegten Materialien zu thermischem Schock und Rissbildung führen.

Mechanische Belastung

Die Platten sind kontinuierlicher mechanischer Belastung ausgesetzt, während sie Teile durch den Ofen transportieren. Dieses ständige Gewicht und die Bewegung erfordern eine hohe Biegefestigkeit und Kriechbeständigkeit, insbesondere bei erhöhten Temperaturen.

Verständnis der Kompromisse

Warum Standardkeramiken versagen

Materialien, die für weniger anspruchsvolle Umgebungen geeignet sind, können dem kombinierten Angriff von chemischer Reduktion, schnellen Temperaturschwankungen und anhaltender mechanischer Belastung einfach nicht standhalten. Ihre Bindungen brechen, was zu einem vorzeitigen Versagen führt.

Die Notwendigkeit von Spezialmullit

Mullit bietet bei richtiger Bindung eine einzigartige Kombination aus Hochtemperaturfestigkeit, thermischer Schockbeständigkeit und chemischer Stabilität in reduzierenden Atmosphären. Die Erreichung dieses optimalen Zustands während der Herstellung ist jedoch komplex.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl effektiver Mullit-Schiebeplatten erfordert ein klares Verständnis dieser Herstellungs- und Betriebsherausforderungen.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit in Wasserstoffumgebungen liegt: Priorisieren Sie Hersteller mit nachgewiesener Expertise in der Erzielung robuster Mullitbindungen speziell für reduzierende Atmosphären, was oft auf spezielle Verarbeitungstechniken hinweist.

- Wenn Ihr Hauptaugenmerk auf thermischer Schockbeständigkeit liegt: Suchen Sie nach Platten, die für eine hohe thermische Zyklusstabilität ausgelegt sind, oft durch eine spezifische mikroskalige Kontrolle zur Spannungsreduzierung.

- Wenn Ihr Hauptaugenmerk auf hoher Tragfähigkeit liegt: Überprüfen Sie die Biegefestigkeit und Kriechbeständigkeit des Materials bei Betriebstemperaturen, um sicherzustellen, dass es das maximale Teilegewicht tragen kann.

Effektive Mullit-Schiebeplatten sind eine kritische Komponente für Hochtemperatur-PM-Sinteröfen und erfordern fortschrittliche Materialwissenschaft und Präzision in der Herstellung.

Zusammenfassungstabelle:

| Herausforderung | Auswirkungen auf Mullit-Schiebeplatten |

|---|---|

| Chemischer Angriff (H₂) | Baut die Keramikstruktur ab und reduziert Festigkeit und Lebensdauer |

| Extremer thermischer Zyklus | Verursacht thermischen Schock, Rissbildung und Materialermüdung |

| Mechanische Belastung | Führt zu Biegespannung und Kriechen bei hohen Temperaturen |

| Schwierigkeit der Mullitbindung | Beeinträchtigt die strukturelle Integrität, wenn sie während der Herstellung nicht richtig ausgebildet wird |

Haben Sie Probleme mit dem Versagen von Schiebeplatten in Ihrem Wasserstoffofen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, die für extreme Bedingungen ausgelegt sind. Unsere Expertise in fortschrittlicher Keramik stellt sicher, dass Ihre Ofenkomponenten maximale Langlebigkeit und Zuverlässigkeit bieten. Kontaktieren Sie uns noch heute, um eine kundenspezifische Lösung für die härtesten Herausforderungen Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

- Präzisionsgefertigte Yttrium-stabilisierte Zirkonoxid-Keramikplatte für fortschrittliche Fein-Keramik

- Isostatisch gepresste Graphit-Kohlenstoffplatte

- Sonderform-Keramikplatten aus Aluminiumoxid-Zirkonoxid nach Maß für die Verarbeitung von fortschrittlicher Fein-Keramik

- Bornitrid (BN) Keramikplatte

Andere fragen auch

- Was ist der Hauptzweck der Verwendung von Aluminiumoxid-Sinterplatten? Sicherstellung der Reinheit für R1/3Zr2(PO4)3-Proben

- Was ist die maximale Temperatur für Aluminiumoxidrohre? Entfesseln Sie ihr volles Potenzial mit hoher Reinheit

- Was ist die maximale Betriebstemperatur von Aluminiumoxid? Die entscheidende Rolle von Reinheit und Form

- Was ist die Funktion von Aluminiumoxid-Setzplatten für LATP? Schutz der Materialreinheit & Verhinderung von Anhaftung

- Welches der folgenden Materialien wird in einem Ofen verwendet, um hohen Temperaturen standzuhalten? Schlüsselmaterialien für extreme Hitze