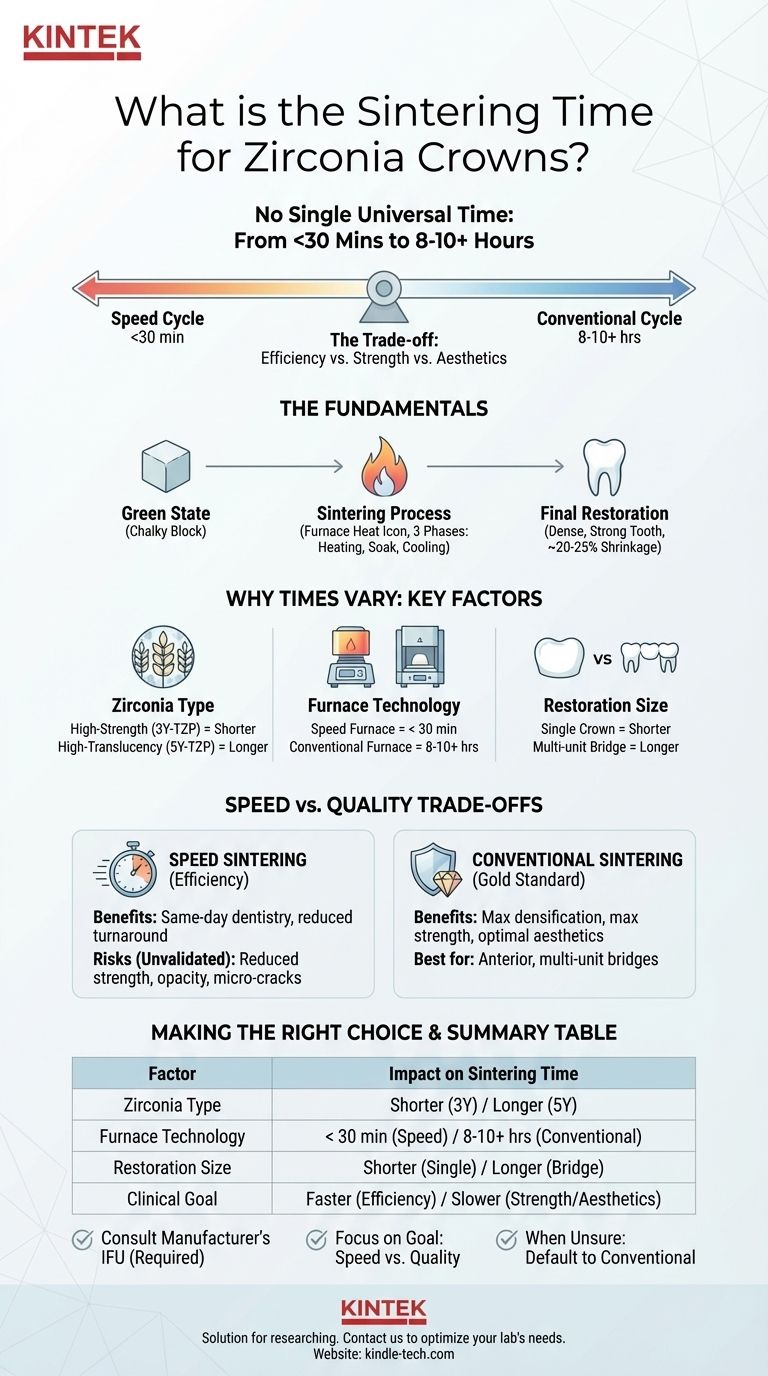

Die kurze Antwort lautet: Es gibt keine einzige, universelle Sinterzeit für alle Zirkonoxidkronen. Die Dauer wird vollständig durch die spezifische Marke und Art des Zirkonoxids, den verwendeten Ofen und die gewünschten Eigenschaften der endgültigen Restauration bestimmt. Die Sinterzyklen können von einem „Schnell“-Zyklus von unter 30 Minuten bis zu einem konventionellen Zyklus von über 8–10 Stunden reichen.

Das Grundprinzip, das Sie verstehen müssen, ist, dass die Sinterzeit einen kritischen Kompromiss zwischen klinischer Effizienz, mechanischer Festigkeit und endgültiger Ästhetik darstellt. Bei der Auswahl des richtigen Zyklus geht es nicht darum, eine einzige Zahl zu finden, sondern darum, das Protokoll des Herstellers mit Ihrem spezifischen klinischen Ziel in Einklang zu bringen.

Die Grundlagen des Zirkonoxid-Sinterns

Das Sintern ist der kritische Wärmebehandlungsprozess, der einen kreidigen, übergroßen Zirkonoxid-Fräsblock (den „Grünzustand“) in eine dichte, feste, endgültige Dentalrestauration umwandelt. Dieser Prozess ist unerlässlich, um die beabsichtigten klinischen Eigenschaften des Materials zu erreichen.

Der Zweck des Sinterns

Das Hauptziel des Sinterns ist die Reduzierung der Porosität und die dramatische Erhöhung der Dichte der Keramik. Dies wird erreicht, indem das Material auf eine bestimmte hohe Temperatur erhitzt, dort gehalten und dann vorsichtig abgekühlt wird.

Der Schrumpfungsfaktor

Während dieses Prozesses durchläuft Zirkonoxid eine vorhersehbare und signifikante Schrumpfung, oft um 20–25 %. Die CAD/CAM-Software berücksichtigt diese Schrumpfung, indem sie eine überdimensionierte Restauration konstruiert, die sich nach dem Sintern auf die exakt beabsichtigten Abmessungen verkleinert.

Die drei Phasen eines Sinterzyklus

Ein vollständiges Sinterprogramm besteht aus drei unterschiedlichen Phasen:

- Aufheizen: Ein kontrollierter Temperaturanstieg, um einen thermischen Schock zu vermeiden.

- Sintern: Ein „Halten“ oder „Einhalten“ bei der Höchsttemperatur (z. B. 1450 °C – 1550 °C), bei dem die Verdichtung stattfindet.

- Abkühlen: Ein kontrollierter Temperaturabfall auf Raumtemperatur, um Brüche zu verhindern.

Warum Sinterzeiten variieren: Schlüsselfaktoren

Die große Bandbreite der Sinterzeiten ist nicht willkürlich. Sie ist eine Funktion der Materialwissenschaft, der Gerätefähigkeiten und der physikalischen Anforderungen der Restauration.

Zirkongeneration und Transluzenz

Verschiedene Generationen von Zirkonoxid weisen unterschiedliche chemische Zusammensetzungen und Kornstrukturen auf. Hochfeste, opake Zirkonoxide (wie 3Y-TZP) vertragen oft schnellere Zyklen. Im Gegensatz dazu sind hochtransparente, ästhetische Zirkonoxide (wie 5Y-TZP) empfindlicher gegenüber dem Sinterprotokoll und erfordern in der Regel längere, langsamere Zyklen, um ihre optimalen optischen Eigenschaften zu erzielen, ohne die Festigkeit zu beeinträchtigen.

Ofentechnologie

Die Art des Sinterofens ist ein wichtiger Bestimmungsfaktor. Moderne „Schnell“-Öfen verwenden Mikrowellen- oder fortschrittliche Induktionstechnologie, um Materialien viel schneller zu erhitzen und abzukühlen als herkömmliche Widerstandsheizöfen. Sie können einen Schnellzyklus jedoch nur verwenden, wenn sowohl der Ofen als auch das spezifische Zirkonoxidmaterial für diesen Prozess validiert wurden.

Größe und Spannweite der Restauration

Die Wärme muss gleichmäßig in die gesamte Restauration eindringen, von der Oberfläche bis zum Kern. Eine kleine Einzelkrone kann viel schneller erhitzt und abgekühlt werden als eine große Mehrgliedrigbrücke. Wenn man den Prozess bei einer Brücke mit großer Spannweite überstürzt, besteht die Gefahr einer ungleichmäßigen Sinterung, was zu inneren Spannungen und einem höheren Potenzial für vorzeitiges Versagen führt.

Die Kompromisse verstehen: Geschwindigkeit vs. Qualität

Die Entscheidung für einen schnellen oder langsamen Sinterzyklus ist eine klinische und geschäftliche Entscheidung mit klaren Konsequenzen.

Der Reiz des Schnellsinterns

Der Hauptvorteil des Schnellsinterns ist die Effizienz. Es ermöglicht die Behandlung am selben Tag und reduziert die Durchlaufzeit für im Labor hergestellte Kronen drastisch. Bei einer einzelnen posterioren Krone kann ein validierter Schnellzyklus eine klinisch akzeptable Restauration in einem Bruchteil der Zeit liefern.

Die Risiken des Überstürzens des Prozesses

Die Verwendung eines nicht validierten Schnellzyklus oder das Übereilen eines Materials, das nicht dafür ausgelegt ist, kann schädlich sein. Mögliche Risiken sind eine verringerte Biegefestigkeit, beeinträchtigte Transluzenz (wodurch die Krone opaker und weniger lebendig erscheint) und das Auftreten von Mikrorissen durch thermischen Schock. Diese Probleme können zu einem unästhetischen Ergebnis oder, schlimmer noch, zu einem katastrophalen Versagen der Restauration führen.

Konventionelles Sintern: Der Goldstandard

Seit Jahrzehnten sind lange, langsame Sinterzyklen der Goldstandard, und das aus gutem Grund. Diese Methode gewährleistet die vollständigste Verdichtung, maximiert die Biegefestigkeit und bringt die bestmöglichen ästhetischen Eigenschaften des Materials zur Geltung. Bei Frontzahnfällen oder Mehrgliedrigbrücken ist ein konventioneller Zyklus fast immer die sicherste und vorhersehbarste Wahl.

Die richtige Wahl für Ihr Ziel treffen

Beginnen Sie immer damit, die Gebrauchsanweisung (IFU) für Ihr spezifisches Zirkonoxid zu konsultieren. Die angegebenen validierten Zykluszeiten sind keine Vorschläge; sie sind Anforderungen, um die angegebenen Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ästhetik liegt (z. B. eine Brücke mit großer Spannweite): Verwenden Sie den vom Hersteller empfohlenen konventionellen, langen Sinterzyklus.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Abwicklung am selben Tag für eine einzelne posteriore Einheit liegt: Verwenden Sie eine Zirkonoxid- und Ofenkombination, die speziell für das Schnellsintern validiert und zugelassen ist.

- Wenn Sie jemals unsicher sind oder mit einem neuen Material arbeiten: Greifen Sie auf den Standard, den konventionellen Sinterzyklus zurück, um die höchste Qualität und Sicherheit zu gewährleisten.

Letztendlich geht es bei der Beherrschung des Sinterprozesses darum, validierte Protokolle präzise zu befolgen, um eine sichere, starke und schöne Restauration zu liefern.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Sinterzeit |

|---|---|

| Zirkonoxidtyp | Hohe Festigkeit (3Y-TZP) = Kürzere Zyklen; Hohe Transluzenz (5Y-TZP) = Längere Zyklen |

| Ofentechnologie | Schnellofen = < 30 Min.; Konventioneller Ofen = 8–10+ Stunden |

| Größe der Restauration | Einzelkrone = Kürzere Zyklen; Mehrgliedrigbrücke = Längere Zyklen |

| Klinisches Ziel | Geschwindigkeits-/Festigkeitskompromiss: Schnellere Zyklen für Effizienz, langsamere Zyklen für maximale Festigkeit/Ästhetik |

Erzielen Sie jedes Mal perfekte Sinterergebnisse. Die richtige Laborausrüstung ist entscheidend für vorhersehbare, qualitativ hochwertige Zirkonoxidrestaurationen. KINTEK ist spezialisiert auf Präzisions-Dentalöfen und Verbrauchsmaterialien, die für Dentallabore entwickelt wurden. Ob Sie einen Schnellofen für die Behandlung am selben Tag oder einen konventionellen Ofen für maximale Festigkeit und Ästhetik benötigen, unsere Experten helfen Ihnen bei der Auswahl der idealen Ausrüstung für Ihren Arbeitsablauf und Ihre Materialien.

Kontaktieren Sie uns noch heute, um die Bedürfnisse Ihres Labors zu besprechen und sicherzustellen, dass Ihr Sinterprozess für den Erfolg optimiert ist. Nehmen Sie über unser Kontaktformular Kontakt auf.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist ein Dental-Ausbrennofen? Ein Präzisionswerkzeug für makellose zahntechnische Restaurationen

- Wie hoch ist die Brenntemperatur von Dentalporzellan? Ein Leitfaden zu den Klassen von Ultra-Niedrig bis Hochschmelzend

- Was ist niedrigschmelzendes Porzellan? Erzielen Sie überlegene Ästhetik und Metallintegrität bei PFM-Restaurationen

- Was ist die Funktion eines Hochvakuum-Sinterofens bei 3Y-TZP? Verbesserung der Qualität zahnärztlicher Restaurationen

- Wie hoch ist die Brenntemperatur für dentalen Porzellanwerkstoff? Ein Leitfaden zu Klassifikationen & Zyklen

- Wie sieht die Zukunft der Dentalkeramiken aus? Eine digital gesteuerte Verlagerung hin zu spezialisierten und bioaktiven Materialien

- Was ist ein alternativer Name für einen Dental-Pressofen? Das Dental-Keramikofen verstehen

- Welche Eigenschaften von Dentalzirkonoxidteilen werden durch die Sintertemperatur beeinflusst? Master Thermal Precision