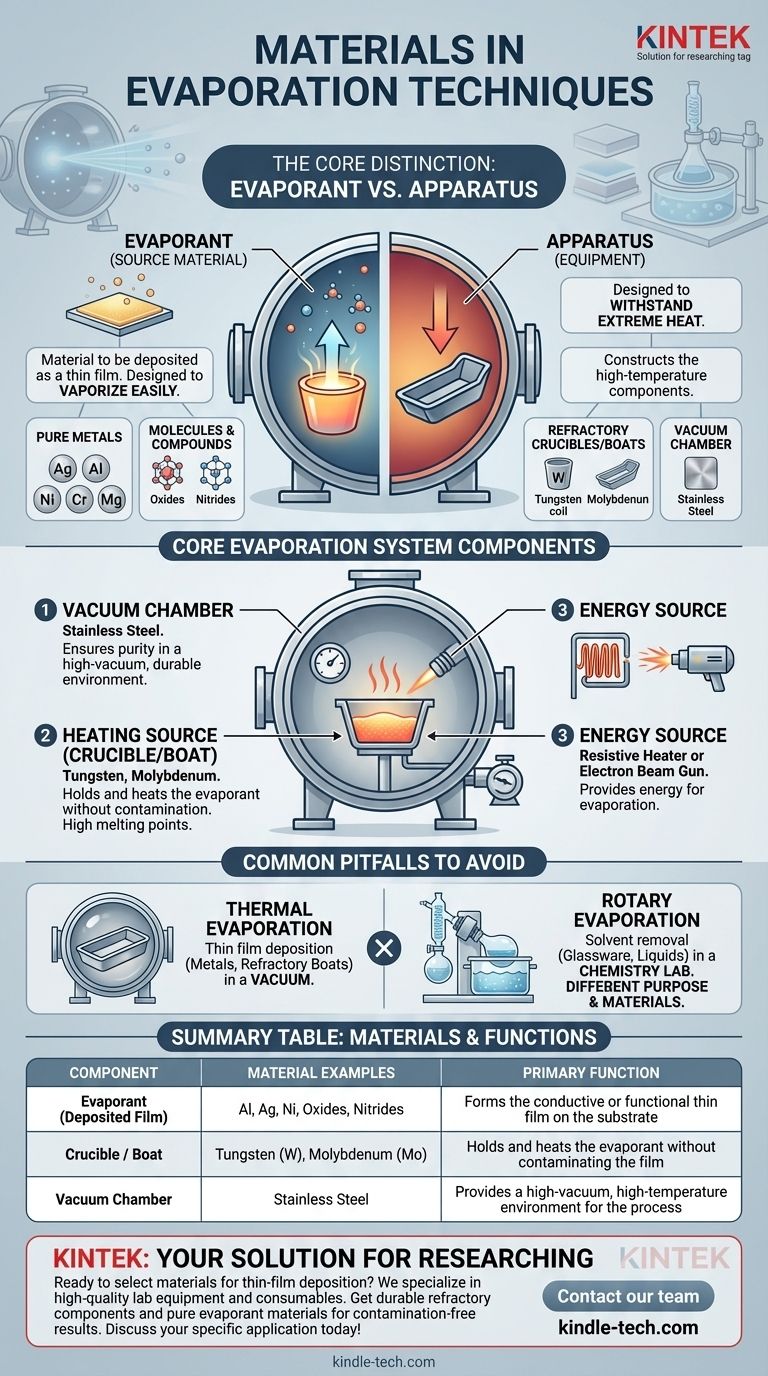

Materialien, die bei Verdampfungstechniken verwendet werden, lassen sich in zwei Hauptkategorien einteilen: die Quellmaterialien, die als dünne Schicht abgeschieden werden, wie reine Metalle wie Aluminium und Silber, und die spezialisierten feuerfesten Materialien wie Wolfram oder Molybdän, aus denen die Hochtemperaturkomponenten der Ausrüstung selbst bestehen. Der gesamte Prozess findet in einer Vakuumkammer aus Edelstahl statt.

Der entscheidende Unterschied bei der thermischen Verdampfung besteht zwischen dem Verdampfungsmaterial (dem Material, das Sie abscheiden) und dem Apparat (dem Tiegel und der Kammer, die es halten). Die Anforderungen an beide – das eine soll leicht verdampfen, das andere extremen Temperaturen standhalten – sind grundlegend verschieden.

Die Kernkomponenten eines Verdampfungssystems

Um die beteiligten Materialien zu verstehen, müssen wir uns zunächst die Ausrüstung ansehen, die den Prozess ermöglicht. Jede Komponente wird aufgrund ihrer Fähigkeit ausgewählt, unter Hochvakuum- und Hochtemperaturbedingungen zu funktionieren.

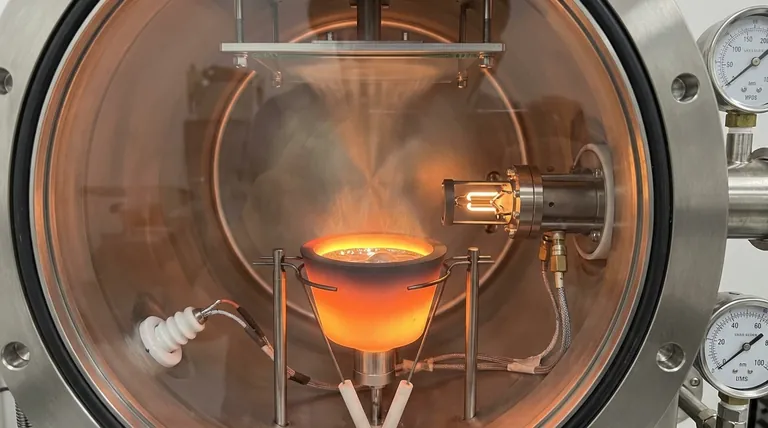

Die Vakuumkammer

Der Prozess wird in einer Hochvakuumbedingung durchgeführt, um die Reinheit der abgeschiedenen Schicht zu gewährleisten. Diese Kammern bestehen typischerweise aus Edelstahl aufgrund seiner Haltbarkeit, geringen Reaktivität und Fähigkeit, ein Vakuum aufrechtzuerhalten.

Die Heizquelle (Tiegel oder Boot)

Das abzuscheidende Material (das Verdampfungsmaterial) wird in einem Behälter gehalten, der oft als Boot oder Tiegel bezeichnet wird und erhitzt wird, um die Verdampfung auszulösen.

Diese Tiegel müssen aus feuerfesten Materialien bestehen, die extrem hohe Schmelzpunkte und niedrige Dampfdrücke aufweisen. Gängige Optionen sind Wolfram und Molybdän. Dies stellt sicher, dass das Boot selbst nicht verdampft und die Schicht kontaminiert.

Die Energiequelle

Die Erwärmung erfolgt durch eine starke Energiequelle. Dies kann eine Widerstandsheizung sein, die einen großen elektrischen Strom durch den Tiegel leitet, oder eine Elektronenstrahlkanone, die einen fokussierten Elektronenstrahl auf das Verdampfungsmaterial abfeuert.

Abscheidbare Materialien (Verdampfungsmaterialien)

Das „Verdampfungsmaterial“ ist das Quellmaterial, das in Dampf umgewandelt und dann als dünne Schicht auf ein Substrat abgeschieden wird. Es kann eine Vielzahl von Materialien verwendet werden, abhängig von den gewünschten Eigenschaften der Endschicht.

Reine atomare Elemente

Metalle sind die häufigste Materialklasse, die durch thermische Verdampfung abgeschieden wird, aufgrund ihrer ausgezeichneten leitfähigen und reflektierenden Eigenschaften.

Häufige Beispiele sind:

- Aluminium (Al)

- Silber (Ag)

- Nickel (Ni)

- Chrom (Cr)

- Magnesium (Mg)

Moleküle und Verbindungen

Die Technik ist nicht auf reine Elemente beschränkt. Bestimmte Moleküle können ebenfalls verdampft werden, obwohl der Prozess eine sorgfältigere Steuerung erfordert, um deren Zersetzung zu verhindern.

Dazu können Dielektrika und andere funktionelle Materialien wie Oxide und Nitride gehören.

Häufige Fallstricke, die es zu vermeiden gilt

Ein häufiger Verwechslungspunkt entsteht, weil der Begriff „Verdampfung“ in verschiedenen wissenschaftlichen Kontexten verwendet wird. Das Verständnis des Unterschieds ist entscheidend für die Auswahl der richtigen Materialien und des richtigen Prozesses.

Thermische Verdampfung vs. Rotationsverdampfung

Die thermische Verdampfung, wie hier beschrieben, ist eine materialwissenschaftliche Technik zur Abscheidung fester Dünnschichten im Vakuum. Sie beinhaltet Metalle und feuerfeste Tiegel.

Die Rotationsverdampfung hingegen ist eine chemielabortechnische Methode, die verwendet wird, um Lösungsmittel schonend aus einer flüssigen Probe zu entfernen. Sie verwendet eine andere Apparatur, einschließlich eines Glaskolbens, eines Kühlers (oft mit Ethylenglykol) und einer Vakuumpumpe, aber ihr Zweck und ihre Materialien unterscheiden sich völlig von der Dünnschichtabscheidung.

Die richtige Wahl für Ihr Ziel treffen

Ihre Materialauswahl wird ausschließlich von Ihrem Endziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer leitfähigen Metallschicht liegt: Sie verwenden ein Verdampfungsmaterial wie Aluminium oder Silber, das in einem Hochtemperaturtiegel aus Wolfram erhitzt wird.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer dielektrischen Schicht liegt: Sie verwenden möglicherweise ein Material wie ein Metalloxid, was eine präzise Steuerung des Heizprozesses erfordert, um sicherzustellen, dass die Verbindung verdampft, ohne sich zu zersetzen.

- Wenn Ihr Hauptaugenmerk auf der Reinigung einer chemischen Probe liegt: Sie suchen nach Rotationsverdampfung, die Glaswaren und flüssige Lösungsmittel beinhaltet, nicht nach dem Metallabscheidungsprozess.

Letztendlich beginnt die Auswahl der richtigen Materialien mit der klaren Definition Ihrer Anwendung und dem Verständnis der unterschiedlichen Rolle, die jedes Material im Prozess spielt.

Zusammenfassungstabelle:

| Komponente | Materialbeispiele | Hauptfunktion |

|---|---|---|

| Verdampfungsmaterial (Abgeschiedene Schicht) | Aluminium (Al), Silber (Ag), Nickel (Ni) | Bildet die leitfähige oder funktionelle Dünnschicht auf dem Substrat |

| Tiegel / Boot | Wolfram (W), Molybdän (Mo) | Hält und erhitzt das Verdampfungsmaterial, ohne die Schicht zu kontaminieren |

| Vakuumkammer | Edelstahl | Bietet eine Hochvakuum-, Hochtemperaturumgebung für den Prozess |

Bereit, die perfekten Materialien für Ihr Dünnschichtabscheidungsprojekt auszuwählen?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für Verdampfungstechniken. Wir liefern die langlebigen feuerfesten Komponenten und reinen Verdampfungsmaterialien, die Sie für zuverlässige, kontaminationsfreie Ergebnisse benötigen. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Aufbaus für die Abscheidung leitfähiger Metalle oder empfindlicher Verbindungen.

Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und eine optimale Leistung für Ihr Labor zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Verdampfungsschale für organische Substanz

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Stärken des Hartlötens? Erreichen Sie eine starke, saubere und präzise Metallverbindung

- Warum wird eine Bornitridschicht auf Aluminiumoxid-Tiegel für LLZO aufgetragen? Gewährleistung hoher Reinheit und Schutz Ihrer Laborausrüstung

- Was ist das Prinzip der Elektronenstrahlverdampfung? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist der Unterschied zwischen thermischer und Elektronenstrahlverdampfung? Finden Sie die richtige Dünnschichtabscheidemethode

- Was sind zwei gängige Methoden zur Erhitzung des Ausgangsmaterials bei der Verdampfung? Widerstandsheizung vs. Elektronenstrahl-Methoden