Bei der PVD-Verdampfung werden am häufigsten reine Metalle und bestimmte dielektrische Verbindungen verwendet, die thermisch in einen Dampfzustand erhitzt werden können, ohne sich zu zersetzen. Wichtige Beispiele sind Aluminium (Al) für reflektierende Beschichtungen, Gold (Au) und Kupfer (Cu) für leitfähige Schichten, Chrom (Cr) für dekorative und harte Oberflächen sowie Siliziumdioxid (SiO₂) für optische Filme. Die Wahl wird durch die physikalische Fähigkeit des Materials bestimmt, unter Vakuum in einen gasförmigen Zustand überzugehen.

Der entscheidende Faktor, der die Eignung eines Materials für die PVD-Verdampfung bestimmt, ist keine feste Liste, sondern sein Dampfdruck. Ein Material muss in der Lage sein, bei einer beherrschbaren Temperatur einen ausreichend hohen Dampfdruck zu erreichen, um effizient zu verdampfen, ohne sich chemisch zu zersetzen.

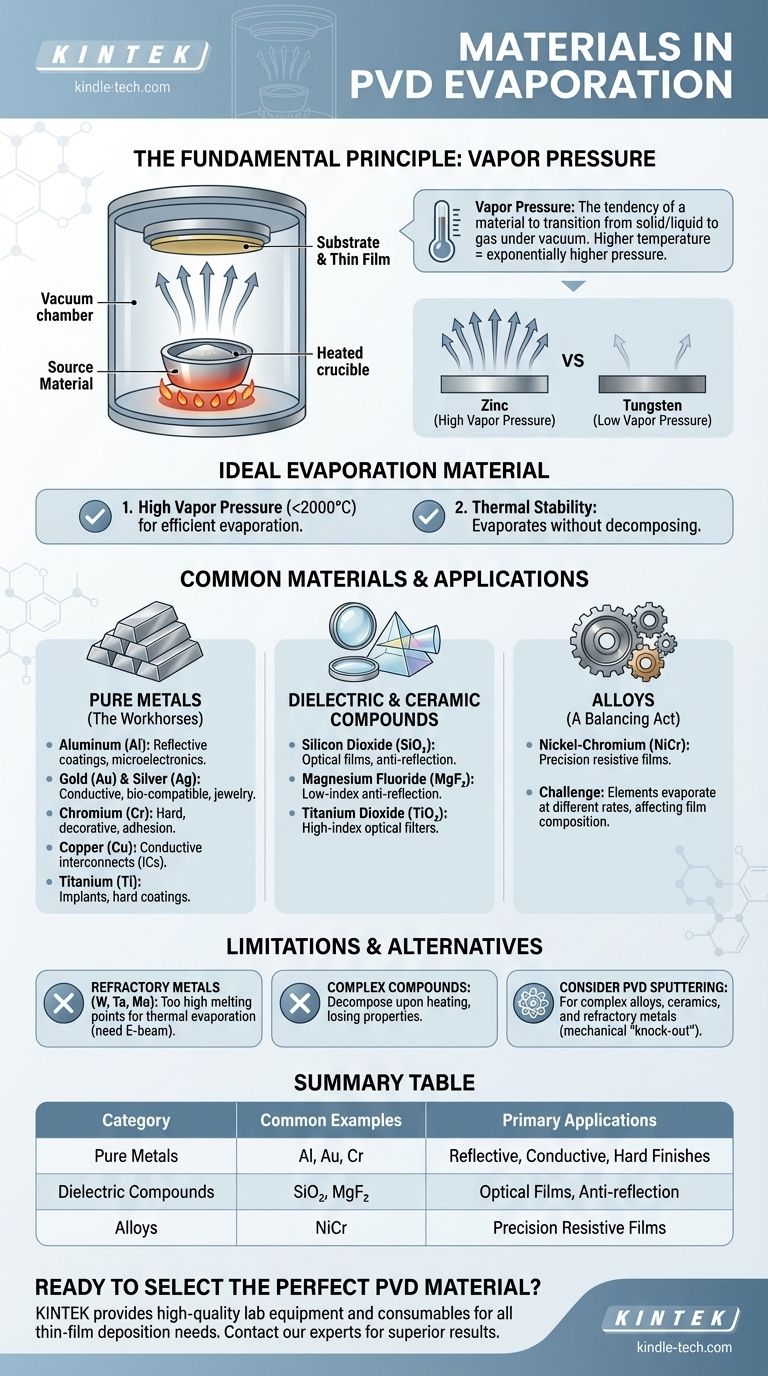

Das Grundprinzip: Es dreht sich alles um den Dampfdruck

Der Verdampfungsprozess wird durch eine einfache physikalische Eigenschaft bestimmt. Dies zu verstehen ist der Schlüssel zur Auswahl des richtigen Ausgangsmaterials für Ihre Beschichtung.

Was ist Dampfdruck?

Der Dampfdruck ist der dem System innewohnende Druck, den der Dampf einer Substanz ausübt, wenn sie sich in einem geschlossenen System bei einer bestimmten Temperatur befindet. Einfacher ausgedrückt ist es ein Maß für die Tendenz eines Materials, von einem festen oder flüssigen Zustand in einen gasförmigen Zustand überzugehen.

Materialien mit hohem Dampfdruck, wie Zink, verdampfen leicht. Materialien mit sehr niedrigem Dampfdruck, wie Wolfram, erfordern extrem hohe Temperaturen, um dies zu tun.

Wie die Temperatur die Verdampfung antreibt

Der PVD-Verdampfungsprozess funktioniert, indem ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird. Wenn die Temperatur des Materials steigt, nimmt sein Dampfdruck exponentiell zu.

Sobald der Dampfdruck des Materials signifikant wird, beginnen Atome oder Moleküle von der Oberfläche „abzukochen“, bewegen sich durch das Vakuum und kondensieren auf dem kühleren Substrat, wodurch ein dünner Film entsteht.

Das ideale Verdampfungsmaterial

Ein ideales Material für die thermische Verdampfung hat zwei Hauptmerkmale:

- Einen hohen Dampfdruck bei einer vernünftig niedrigen Temperatur (z. B. unter 2000 °C).

- Thermische Stabilität, was bedeutet, dass es als beabsichtigtes Molekül oder Atom verdampft, ohne sich in andere Substanzen zu zersetzen.

Gängige Materialien, die bei der PVD-Verdampfung verwendet werden

Basierend auf dem Prinzip des Dampfdrucks hat sich eine bestimmte Reihe von Materialien für diesen Prozess in verschiedenen Branchen als Standard etabliert.

Reine Metalle (Die Arbeitspferde)

Reine Metalle sind die am einfachsten zu verdampfenden Materialien und werden ausgiebig verwendet.

- Aluminium (Al): Weit verbreitet zur Herstellung hochreflektierender Oberflächen für Spiegel, dekorative Beschichtungen und als leitfähige Schicht in der Mikroelektronik.

- Gold (Au) & Silber (Ag): Geschätzt für ihre überlegene elektrische Leitfähigkeit, Korrosionsbeständigkeit und Biokompatibilität. Wird in der Elektronik, Medizintechnik und Schmuckherstellung verwendet.

- Chrom (Cr): Bietet eine harte, korrosionsbeständige und glänzende dekorative Oberfläche. Es ist auch eine ausgezeichnete Haftschicht für andere Metalle.

- Titan (Ti): Wird für biokompatible Implantate, harte Beschichtungen (oft mit Stickstoff zur Bildung von TiN) und als Haftschicht verwendet.

- Kupfer (Cu): Ein primäres Material für leitfähige Verbindungen in integrierten Schaltkreisen und Leiterplatten.

Dielektrische & Keramische Verbindungen

Das Verdampfen von Verbindungen ist komplexer, aber für optische Anwendungen unerlässlich.

- Siliziummonoxid (SiO) & Dioxid (SiO₂): Wird in der Optik ausgiebig verwendet, um Schutzschichten zu erzeugen und den Brechungsindex für Antireflexionsbeschichtungen zu modifizieren.

- Magnesiumfluorid (MgF₂): Ein klassisches Material mit niedrigem Brechungsindex für Antireflexionsbeschichtungen von Linsen.

- Titandioxid (TiO₂): Ein optisches Material mit hohem Brechungsindex, das in mehrschichtigen Interferenzfiltern verwendet wird.

Legierungen (Ein Balanceakt)

Das Verdampfen von Legierungen kann eine Herausforderung sein. Jedes Element in der Legierung hat seinen eigenen einzigartigen Dampfdruck, was bedeutet, dass das Element mit dem höheren Dampfdruck schneller verdampft.

Dies kann dazu führen, dass die Zusammensetzung des Dampfes – und damit des endgültigen Dünnfilms – von der des Ausgangsmaterials abweicht. Einige Legierungen wie Nickel-Chrom (NiCr) werden jedoch häufig verdampft, um präzise Widerstandsfilme zu erzeugen.

Die Kompromisse verstehen: Einschränkungen der Verdampfung

Kein einzelner Prozess ist perfekt für jedes Material oder jede Anwendung. Die Kenntnis der Grenzen der Verdampfung ist entscheidend für eine fundierte Entscheidung.

Die Herausforderung von hochschmelzenden Metallen

Metalle mit extrem hohen Schmelzpunkten und niedrigem Dampfdruck, wie Wolfram (W), Tantal (Ta) und Molybdän (Mo), sind mit thermischer Verdampfung sehr schwer abzuscheiden. Sie erfordern immense Energie und erfordern oft fortschrittlichere Techniken wie die Elektronenstrahlverdampfung.

Wenn sich Verbindungen zersetzen

Viele komplexe Verbindungen und Polymere können nicht thermisch verdampft werden. Beim Erhitzen brechen ihre chemischen Bindungen, bevor sie einen ausreichenden Dampfdruck erreichen, wodurch sie sich zersetzen. Der resultierende Film hätte nicht die gewünschte chemische Struktur oder Eigenschaften.

Wann Sputtern in Betracht gezogen werden sollte

Für Materialien, die schwer zu verdampfen sind – einschließlich der meisten komplexen Legierungen, Keramiken und hochschmelzenden Metalle – ist das PVD-Sputtern oft die überlegene Wahl. Sputtern ist ein mechanischer „Herausschlag“-Prozess, kein thermischer, der es ermöglicht, praktisch jedes Material abzuscheiden, während die ursprüngliche Zusammensetzung der Quelle erhalten bleibt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Materialwahl hängt vollständig von den Eigenschaften ab, die Sie im Endfilm benötigen.

- Wenn Ihr Hauptaugenmerk auf hoher Reflektivität oder Leitfähigkeit liegt: Ihre besten Kandidaten sind reine Metalle wie Aluminium, Silber, Gold oder Kupfer.

- Wenn Ihr Hauptaugenmerk auf einer harten, dekorativen oder schützenden Oberfläche liegt: Chrom ist eine ausgezeichnete und gängige Wahl für die direkte Verdampfung.

- Wenn Ihr Hauptaugenmerk auf einer optischen Beschichtung liegt: Sie müssen dielektrische Verbindungen wie Siliziumdioxid (SiO₂) oder Magnesiumfluorid (MgF₂) verwenden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer komplexen Legierung oder eines hochschmelzenden Metalls liegt: Die Verdampfung ist möglicherweise ungeeignet; Sie sollten für eine bessere Zusammensetzungskontrolle dringend PVD-Sputtern in Betracht ziehen.

Letztendlich ist die Auswahl des richtigen Materials ein Prozess, bei dem die gewünschten Filmeigenschaften mit den physikalischen Realitäten der von Ihnen beabsichtigten PVD-Methode abgeglichen werden.

Zusammenfassungstabelle:

| Materialkategorie | Gängige Beispiele | Primäre Anwendungen |

|---|---|---|

| Reine Metalle | Aluminium (Al), Gold (Au), Chrom (Cr) | Reflektierende Beschichtungen, leitfähige Schichten, harte Oberflächen |

| Dielektrische Verbindungen | Siliziumdioxid (SiO₂), Magnesiumfluorid (MgF₂) | Optische Filme, Antireflexionsbeschichtungen |

| Legierungen | Nickel-Chrom (NiCr) | Präzisionswiderstandsfilme |

Bereit, das perfekte PVD-Verdampfungsmaterial für Ihre spezifische Anwendung auszuwählen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Dünnschichtabscheidungsanforderungen. Egal, ob Sie mit reinen Metallen für leitfähige Schichten oder dielektrischen Verbindungen für optische Beschichtungen arbeiten, unsere Expertise stellt sicher, dass Sie die richtigen Materialien und Geräte für überlegene Ergebnisse erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen