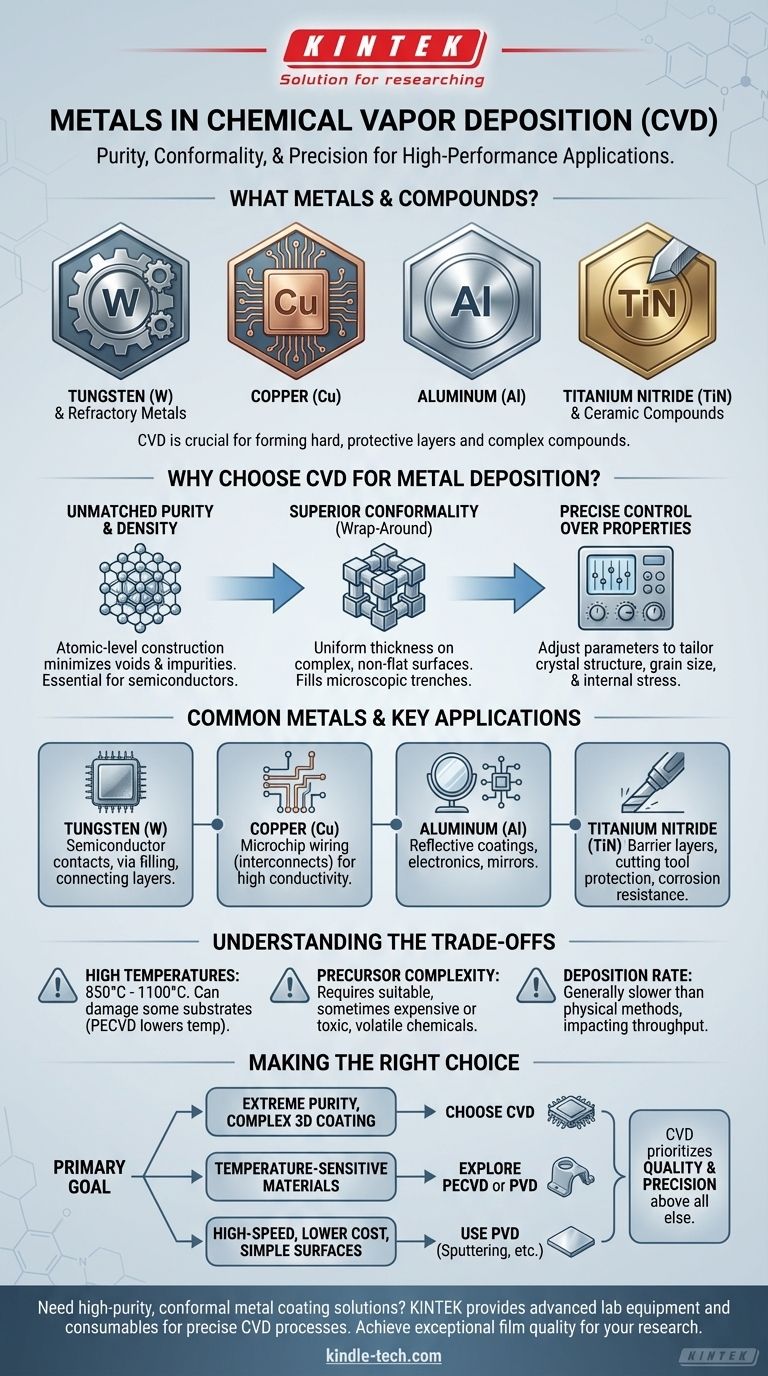

Um es direkt zu sagen: Die chemische Gasphasenabscheidung (CVD) ist in der Lage, eine Vielzahl von Metallen abzuscheiden, insbesondere hochschmelzende Metalle wie Wolfram (W) und Molybdän (Mo), sowie andere wie Aluminium (Al), Kupfer (Cu) und Titan (Ti). Sie wird auch ausgiebig zur Herstellung von metallbasierten Verbindungen wie Titannitrid (TiN) verwendet, die harte, schützende Keramikschichten bilden.

Die entscheidende Erkenntnis ist nicht nur, welche Metalle abgeschieden werden können, sondern warum CVD gewählt wird. Die einzigartige Stärke von CVD liegt in ihrer Fähigkeit, außergewöhnlich reine, dichte und perfekt konforme Schichten auf komplexen 3D-Oberflächen zu erzeugen, was sie für Hochleistungsanwendungen, bei denen die Materialqualität von größter Bedeutung ist, unerlässlich macht.

Warum CVD für die Metallabscheidung wählen?

Obwohl andere Methoden zur Abscheidung von Metallen existieren, wird CVD gewählt, wenn die spezifischen Eigenschaften der endgültigen Schicht kritischer sind als die Abscheiderate oder die Kosten. Die chemische Natur des Prozesses bietet ein Maß an Kontrolle, das physikalische Methoden oft nicht erreichen können.

Unübertroffene Reinheit und Dichte

Der CVD-Prozess baut eine Schicht Atom für Atom aus chemischen Vorläufern auf. Dies führt zu Beschichtungen mit extrem hoher Reinheit und ausgezeichneter Dichte.

Diese atomare Konstruktion minimiert Hohlräume und Verunreinigungen, was für Anwendungen wie die Halbleiterfertigung, wo solche Defekte zu Geräteausfällen führen könnten, entscheidend ist.

Überlegene Konformität (Ummantelung)

CVD zeichnet sich durch die gleichmäßige Beschichtung komplexer, nicht-ebener Oberflächen aus. Da die Vorläufergase jeden Teil einer Komponente erreichen können, weist die resultierende Schicht überall eine konsistente Dicke auf.

Diese "Ummantelungsfähigkeit" ist entscheidend für das Füllen mikroskopischer Gräben und Löcher in integrierten Schaltkreisen, um vollständige und zuverlässige elektrische Verbindungen zu gewährleisten.

Präzise Kontrolle über Filmeigenschaften

Durch sorgfältiges Anpassen der Abscheidungsparameter wie Temperatur, Druck und Gasflussraten können Ingenieure die Eigenschaften der endgültigen Schicht präzise steuern.

Dies umfasst ihre Kristallstruktur, Korngröße und sogar innere Spannung, wodurch die Metallschicht für spezifische mechanische oder elektrische Leistungsanforderungen angepasst werden kann.

Gängige Metalle und Verbindungen in CVD

Die Wahl des Metalls wird oft durch die Anwendung und die Verfügbarkeit eines geeigneten flüchtigen Vorläuferchemikalie – eines Gases, das das abzuscheidende Metall enthält – bestimmt.

Wolfram (W)

Wolfram ist ein Arbeitspferd in der Halbleiterindustrie. Es wird verwendet, um robuste elektrische Kontakte herzustellen und winzige vertikale Kanäle (Vias) zu füllen, die verschiedene Schichten eines integrierten Schaltkreises verbinden.

Kupfer (Cu)

Kupfer ist aufgrund seiner hohen Leitfähigkeit das primäre Material für die Verdrahtung (Interconnects) auf modernen Mikrochips. Plasma-Enhanced CVD (PECVD) oder verwandte Techniken werden oft verwendet, um Kupfer bei niedrigeren Temperaturen abzuscheiden.

Aluminium (Al)

Obwohl in fortschrittlichen Mikrochips weitgehend durch Kupfer ersetzt, wird Aluminium immer noch in anderen elektronischen Anwendungen und zur Herstellung hochreflektierender Beschichtungen auf Oberflächen wie Spiegeln verwendet.

Titannitrid (TiN)

Obwohl eine Keramikverbindung, ist TiN ein vitales Material, das durch CVD abgeschieden wird. Es bildet eine extrem harte, korrosionsbeständige und leitfähige Barriereschicht, die sowohl in der Mikroelektronik als auch als Schutzschicht auf Schneidwerkzeugen verwendet wird.

Die Kompromisse verstehen

CVD ist eine leistungsstarke Technik, aber sie ist nicht die Lösung für jede Herausforderung bei der Metallbeschichtung. Ihre Grenzen sind wichtig zu verstehen.

Die Hochtemperatur-Herausforderung

Traditionelle thermische CVD-Prozesse arbeiten bei sehr hohen Temperaturen, oft zwischen 850°C und 1100°C.

Diese Hitze kann viele Substratmaterialien beschädigen oder verformen, was ihre Verwendung auf Komponenten beschränkt, die solchen extremen Bedingungen standhalten können. Techniken wie Plasma-Enhanced CVD (PECVD) können diese Temperatur jedoch erheblich senken.

Komplexität der Vorläuferchemie

Der gesamte Prozess hängt von der Verfügbarkeit eines geeigneten Vorläufergases für das gewünschte Metall ab. Für einige Metalle können diese Chemikalien teuer, hochgiftig oder schwer sicher zu handhaben sein, was den Betrieb komplexer und kostspieliger macht.

Abscheiderate

Im Vergleich zu physikalischen Methoden wie dem Sputtern kann CVD ein langsamerer Prozess sein. Dies kann die Fertigungsdurchsatz für Anwendungen beeinträchtigen, bei denen eine dicke Beschichtung schnell auf einer einfachen Oberfläche benötigt wird.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den spezifischen Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf extremer Reinheit und der Beschichtung komplexer 3D-Strukturen (wie in Mikrochips) liegt: CVD ist aufgrund ihrer chemischen Natur und unübertroffenen konformen Abscheidung oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien (wie Kunststoffen oder bestimmten Legierungen) liegt: Traditionelle CVD ist ungeeignet; Sie sollten Niedertemperatur-PECVD oder eine physikalische Gasphasenabscheidung (PVD) wie das Sputtern in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigeren Beschichtung einfacher Oberflächen liegt: Physikalische Methoden wie Sputtern oder thermisches Verdampfen sind in der Regel praktischer und wirtschaftlicher als CVD.

Letztendlich ist die Wahl von CVD für die Metallabscheidung eine Entscheidung, die Qualität und Präzision der endgültigen Schicht über alle anderen Faktoren stellt.

Zusammenfassungstabelle:

| Gängige CVD-Metalle & -Verbindungen | Schlüsselanwendungen |

|---|---|

| Wolfram (W) | Halbleiterkontakte, Via-Füllung |

| Kupfer (Cu) | Mikrochip-Interconnects |

| Aluminium (Al) | Reflektierende Beschichtungen, Elektronik |

| Titannitrid (TiN) | Schützende Barriereschichten, Schneidwerkzeuge |

Benötigen Sie eine hochreine, konforme Metallbeschichtung für die anspruchsvollsten Anwendungen Ihres Labors? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise chemische Gasphasenabscheidungsprozesse. Unsere Lösungen helfen Ihnen, die außergewöhnliche Filmqualität, Dichte und Ummantelungsabdeckung zu erreichen, die für die Halbleiterfertigung und Hochleistungsmaterialforschung unerlässlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen