Obwohl das Hartlöten ein bemerkenswert vielseitiger Prozess ist, ist kein Metall grundsätzlich unlösbar. Vielmehr stellen bestimmte Metalle erhebliche Herausforderungen dar, die das Hartlöten mit Standardtechniken unpraktisch oder unmöglich machen. Die Haupthindernisse sind ein sehr niedriger Schmelzpunkt, der nahe an der Löttemperatur liegt, oder die Bildung einer zähen, stabilen Oxidschicht, die verhindert, dass das Lötmittel eine Verbindung eingeht.

Die Frage ist nicht, welche Metalle sich nicht hartlöten lassen, sondern welche metallurgischen Eigenschaften – wie niedrige Schmelzpunkte oder hartnäckige Oxide – ein Metall extrem schwer hartzulöten machen, wenn keine hochspezialisierten Verfahren, Flussmittel oder kontrollierten Atmosphären verwendet werden.

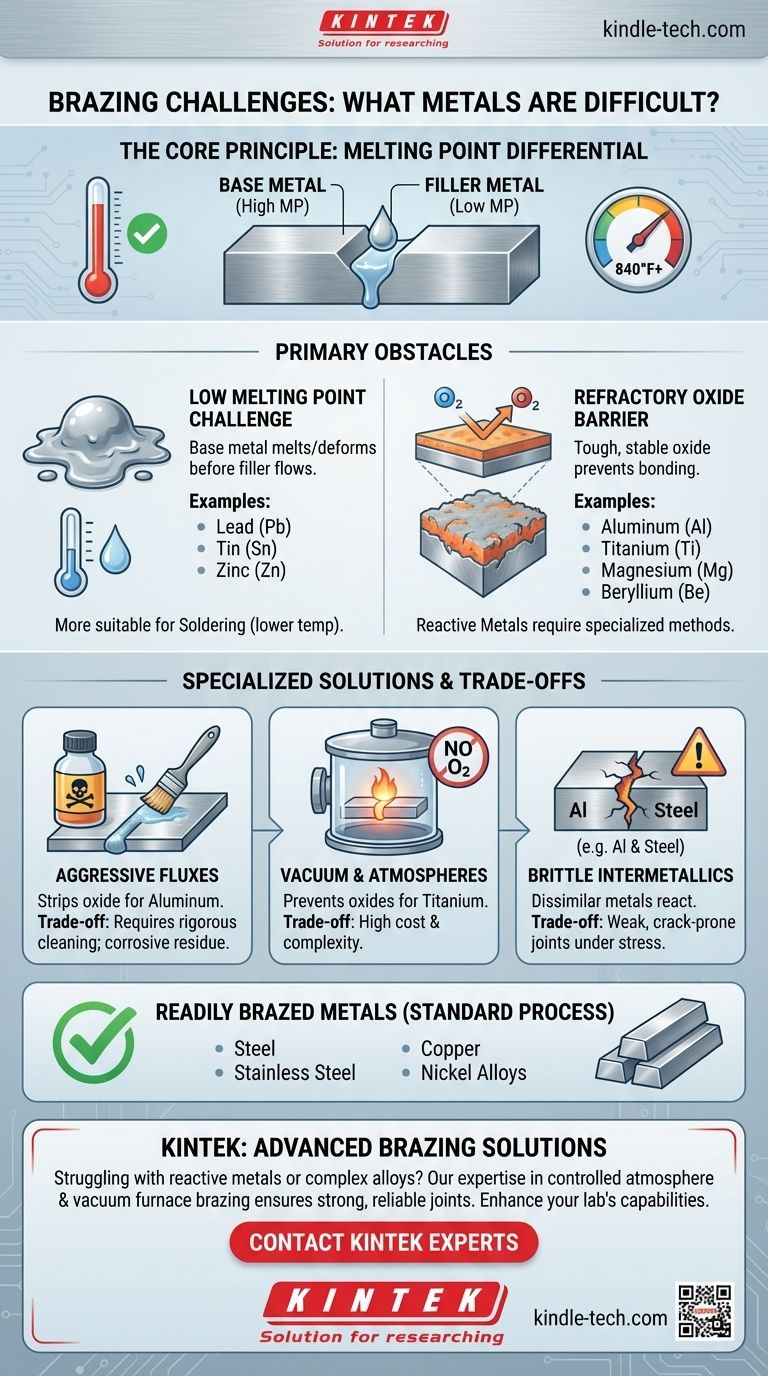

Das Grundprinzip des Hartlötens

Um die Herausforderungen zu verstehen, müssen wir zunächst die grundlegende Anforderung des Hartlötens wiederholen. Bei diesem Verfahren werden zwei Grundmetalle erhitzt und ein Lötmittel mit einem niedrigeren Schmelzpunkt zugeführt. Dieses Lötmittel schmilzt, wird durch Kapillarwirkung in die Verbindung gezogen und erstarrt dann, wodurch eine starke metallurgische Verbindung entsteht.

H3: Die Temperaturdifferenz ist entscheidend

Für eine erfolgreiche Lötung muss der Schmelzpunkt der Grundmetalle deutlich höher sein als der Schmelzpunkt des Lötmittels. Dies ermöglicht es dem Lötmittel, vollständig flüssig zu werden und richtig zu fließen, ohne dass die zu verbindenden Teile schmelzen oder beschädigt werden.

Metalle, die den Lötprozess herausfordern

Metalle, die als schwierig oder „nicht lötbar“ gelten, fallen typischerweise in zwei Hauptkategorien.

H3: Die Herausforderung des niedrigen Schmelzpunkts

Liegt der Schmelzpunkt eines Grundmetalls zu nahe am Hartlötbereich (typischerweise ab 450 °C / 840 °F), beginnt das Grundmetall selbst zu schmelzen oder sich zu verformen.

Dies macht das Standard-Hartlöten für Metalle wie Blei, Zinn und Zink effektiv unmöglich. Diese Materialien eignen sich besser zum Löten, das Lötmittel mit viel niedrigeren Temperaturen verwendet.

H3: Die feuerfeste Oxidbarriere

Viele nützliche Metalle reagieren sofort mit dem Sauerstoff in der Luft und bilden eine zähe, stabile und sich selbst regenerierende Oxidschicht auf ihrer Oberfläche. Diese Oxidschicht wirkt als Barriere und verhindert, dass das flüssige Lötmittel „benetzt“ oder mit dem darunter liegenden reinen Grundmetall verbunden wird.

Zu den Metallen, die für diese Herausforderung bekannt sind, gehören:

- Aluminium

- Magnesium

- Titan

- Beryllium

Diese werden oft als reaktive Metalle bezeichnet. Obwohl sie hartgelötet werden können, erfordert der Prozess die Überwindung dieser Oxidschicht, was den Vorgang erheblich verkompliziert.

Verständnis der Kompromisse und Lösungen

Das Hartlöten von herausfordernden Metallen ist nicht unmöglich, erfordert jedoch spezialisierte Techniken, die erhebliche Kompromisse bei Kosten, Komplexität und Nachbearbeitung mit sich bringen.

H3: Aggressive Flussmittel

Bei Metallen wie Aluminium ist ein hochaktives und oft korrosives Flussmittel erforderlich. Dieses chemische Mittel entfernt die Oxidschicht aggressiv kurz vor dem fließenden Lötmittel. Der größte Nachteil ist, dass diese Flussmittelrückstände nach dem Hartlöten sorgfältig von der Baugruppe gereinigt werden müssen, um zukünftige Korrosion zu verhindern.

H3: Vakuum und kontrollierte Atmosphären

Bei extrem reaktiven Metallen wie Titan reicht selbst das aggressivste Flussmittel nicht aus. Die einzig zuverlässige Methode besteht darin, den Lötprozess in einem Vakuumofen durchzuführen. Durch die Entfernung des gesamten Sauerstoffs wird die Bildung der Oxidschicht vollständig verhindert, wodurch das Lötmittel direkt an das Grundmetall binden kann. Dieser Prozess erzeugt außergewöhnlich saubere und starke Verbindungen, ist aber weitaus teurer und komplexer als das Hartlöten an der Luft.

H3: Das Risiko spröder Intermetallverbindungen

Beim Hartlöten unterschiedlicher Metalle, insbesondere reaktiver Metalle mit gängigen Legierungen wie Stahl (z. B. Aluminium auf Stahl), kann ein neues Problem auftreten. Bei Löttemperaturen können die beiden unterschiedlichen Metalle an der Verbindungsstelle miteinander reagieren und harte und spröde intermetallische Verbindungen bilden. Diese Verbindungen können die Verbindung erheblich schwächen und sie anfällig für Rissbildung unter Belastung machen.

Die richtige Wahl für Ihre Anwendung treffen

Im Gegensatz zu den oben genannten Herausforderungen lassen sich Metalle wie Stahl, Edelstahl, Kupfer und Nickellegierungen leicht hartlöten, da ihre Oberflächenoxide durch Standardflussmittel leicht entfernt werden können, was sie ideal für eine Vielzahl von Anwendungen macht.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Kosteneffizienz liegt: Wählen Sie gängige Grundmetalle wie Stahl, Kupfer oder Messing, die sich mit Standardgeräten und Flussmitteln leicht hartlöten lassen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von leichtem Aluminium liegt: Seien Sie darauf vorbereitet, spezielle Aluminiumlote und hochaktive Flussmittel zu verwenden, die eine rigorose Reinigung nach dem Löten erfordern.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Titan oder reaktiven Metallen liegt: Sie müssen fortschrittliche und kostspielige Verfahren wie das Vakuumofen-Hartlöten einplanen, um die Integrität der Verbindung zu gewährleisten.

Letztendlich verwandelt das Verständnis dieser Materialherausforderungen das Hartlöten von einer einfachen Aufgabe in einen präzisen Ingenieursprozess.

Zusammenfassungstabelle:

| Metallkategorie | Herausforderung | Häufige Beispiele |

|---|---|---|

| Metalle mit niedrigem Schmelzpunkt | Schmelzpunkt zu nah an der Löttemperatur | Blei, Zinn, Zink |

| Reaktive Metalle | Bildet eine zähe, stabile Oxidschicht | Aluminium, Titan, Magnesium |

Sie haben Schwierigkeiten beim Verbinden anspruchsvoller Metalle wie Aluminium oder Titan? KINTEK ist spezialisiert auf fortschrittliche Lötlösungen und Laborgeräte für reaktive Metalle und komplexe Legierungen. Unsere Expertise im Hartlöten unter kontrollierter Atmosphäre und im Vakuumofen gewährleistet starke, zuverlässige Verbindungen für Ihre anspruchsvollsten Anwendungen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an die Metallverbindung zu besprechen und herauszufinden, wie wir die Fähigkeiten Ihres Labors erweitern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle