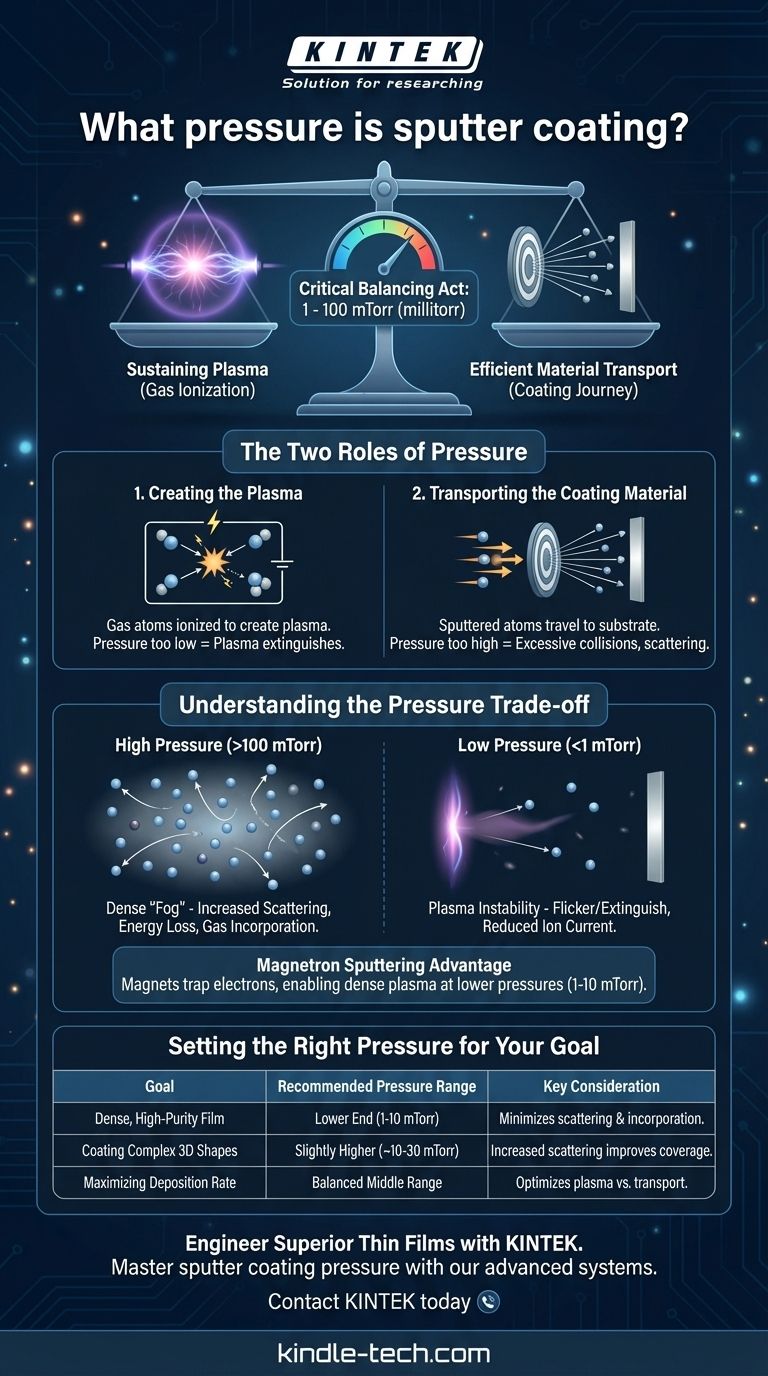

Für eine effektive Sputterbeschichtung wird der Prozess unter Vakuum bei einem sorgfältig kontrollierten Gasdruck durchgeführt, typischerweise im Bereich von 1 bis 100 Millitorr (mTorr). Dieser niedrige Druck ist kein fester Wert, sondern ein kritischer Balanceakt. Er muss hoch genug sein, um ein Plasma aufrechtzuerhalten, aber niedrig genug, um dem ausgestoßenen Beschichtungsmaterial zu ermöglichen, ohne Störungen auf Ihre Probe zu gelangen.

Die Kernherausforderung beim Sputtern besteht darin, einen grundlegenden Konflikt zu managen: Der Prozess benötigt ein Gas zur Erzeugung eines Plasmas, aber dasselbe Gas wird zu einem Hindernis für das abzuscheidende Material. Der optimale Druck ist der „Sweet Spot“, der diesen Konflikt für eine bestimmte Anwendung am besten löst.

Die zwei Rollen des Drucks beim Sputtern

Um zu verstehen, warum ein bestimmter Druck verwendet wird, müssen Sie seine Doppelfunktion im Sputterprozess erkennen. Das Arbeitsgas, fast immer ein Edelgas wie Argon, spielt zwei sehr unterschiedliche Rollen.

1. Erzeugung des Plasmas

Das Sputtern beginnt mit der Einführung einer geringen Menge Arbeitsgas in eine Vakuumkammer. Anschließend wird eine hohe Spannung angelegt, die Elektronen von den Gasatomen trennt und eine Mischung aus positiven Ionen und freien Elektronen erzeugt, die als Plasma bekannt ist.

Dieser Prozess erfordert eine Mindestanzahl von Gasatomen. Wenn der Druck zu niedrig ist, gibt es nicht genügend Atome für Kollisionen, um die Ionisierung aufrechtzuerhalten, und das Plasma erlischt.

2. Transport des Beschichtungsmaterials

Sobald das Plasma erzeugt ist, werden die positiven Gasionen (z. B. Ar+) auf das „Target“ beschleunigt, einen festen Block des Materials, das Sie abscheiden möchten. Diese energiereichen Ionenstöße stoßen physikalisch Atome aus dem Target oder „sputtern“ sie ab.

Diese gesputterten Atome müssen dann durch die Kammer wandern und auf Ihrer Probe (dem „Substrat“) landen. Dieser Weg muss so direkt wie möglich sein. Wenn der Gasdruck zu hoch ist, stoßen die gesputterten Atome ständig mit Gasatomen zusammen, werden gestreut und können das Substrat nicht effizient erreichen.

Den Druckkompromiss verstehen

Die Qualität Ihrer endgültigen Beschichtung hängt davon ab, wie gut Sie den Kompromiss zwischen der Aufrechterhaltung des Plasmas und der Gewährleistung eines effizienten Materialtransports managen.

Das Problem bei hohem Druck

Wenn der Druck zu hoch ist (z. B. >100 mTorr), erzeugen Sie einen dichten „Nebel“ aus Gasatomen. Dies führt zu mehreren negativen Effekten:

- Erhöhte Streuung: Gesputterte Atome werden von ihrem Weg abgelenkt, wodurch die Anzahl der Atome, die das Substrat erreichen, reduziert wird und die Beschichtungsrate sinkt.

- Energieverlust: Kollisionen rauben den gesputterten Atomen ihre kinetische Energie. Atome, die mit geringer Energie ankommen, erzeugen einen weniger dichten, poröseren Film mit schlechterer Haftung.

- Gasaufnahme: Arbeitsgasatome können im wachsenden Film eingeschlossen werden, was seine Reinheit, Spannung und elektrischen Eigenschaften verändert.

Das Problem bei niedrigem Druck

Wenn der Druck zu niedrig ist (z. B. <1 mTorr), besteht das Hauptproblem darin, das Plasma selbst aufrechtzuerhalten.

- Plasma-Instabilität: Es gibt zu wenige Gasatome, um eine stabile Ionisierungsrate zu gewährleisten. Es wird schwierig, das Plasma zu zünden, und es kann flackern oder ganz erlöschen.

- Reduzierter Ionenstrom: Ein schwächeres Plasma bedeutet, dass weniger Ionen zur Beschuss des Targets zur Verfügung stehen, was die Sputterrate direkt reduziert.

Moderne Anlagen, insbesondere Magnetron-Sputteranlagen, verwenden starke Magnete hinter dem Target. Diese Magnete fangen Elektronen nahe der Targetoberfläche ein und erhöhen so drastisch ihre Wahrscheinlichkeit, ein Gasatom zu ionisieren. Diese Effizienz ermöglicht es Magnetrons, ein dichtes Plasma bei viel niedrigeren Drücken (typischerweise 1–10 mTorr) aufrechtzuerhalten, was ein Hauptgrund für ihre weite Verbreitung ist.

Einstellung des richtigen Drucks für Ihr Ziel

Der ideale Druck hängt vollständig von Ihrem gewünschten Ergebnis ab. Es gibt keinen einzigen „besten“ Druck, sondern nur den richtigen Druck für Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf einer dichten, hochreinen Schicht liegt: Arbeiten Sie bei dem niedrigsten stabilen Druck, den Ihr System zulässt, um Gasstreuung und -aufnahme zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen 3D-Form liegt: Ein etwas höherer Druck kann vorteilhaft sein, da die erhöhte Streuung hilft, das Beschichtungsmaterial in schattierte Bereiche zu „werfen“ und so die Bedeckungsgleichmäßigkeit zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheiderate liegt: Sie müssen den Punkt finden, an dem das Plasma stark ist, der Druck aber niedrig genug ist, dass die Streuung den Materialtransport nicht wesentlich behindert.

Die Beherrschung der Druckkontrolle ist der Schlüssel, um von der bloßen Auftragung einer Beschichtung zur Ingenieurtechnik einer Schicht mit spezifischen, vorhersagbaren Eigenschaften überzugehen.

Zusammenfassungstabelle:

| Ziel | Empfohlener Druckbereich | Schlüsselüberlegung |

|---|---|---|

| Dichte, hochreine Schicht | Unterer Bereich (1–10 mTorr) | Minimiert Gasstreuung und -aufnahme für überlegene Schichteigenschaften. |

| Beschichtung komplexer 3D-Formen | Etwas höher (~10–30 mTorr) | Erhöhte Streuung verbessert die Abdeckung in schattierten Bereichen. |

| Maximierung der Abscheiderate | Ausgewogener mittlerer Bereich | Optimiert die Plasmastärke bei gleichzeitiger Minimierung von Transportstörungen. |

Entwickeln Sie überlegene Dünnschichten mit KINTEK

Die Beherrschung des Sputterdrucks ist entscheidend, um die spezifischen Schichteigenschaften zu erreichen, die Ihre Forschung erfordert. Ob Sie dichte, hochreine Schichten oder eine gleichmäßige Abdeckung komplexer Geometrien benötigen, die richtige Ausrüstung ist unerlässlich.

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Magnetron-Sputteranlagen, die für eine präzise Druckkontrolle ausgelegt sind. Unsere Lösungen helfen Ihnen, den „Sweet Spot“ für Ihre einzigartigen Anwendungen konstant zu treffen und sorgen für reproduzierbare, qualitativ hochwertige Ergebnisse.

Bereit, Ihren Abscheideprozess zu optimieren? Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Systems für die Anforderungen Ihres Labors unterstützen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Sputterlösungen Ihre Arbeit verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung