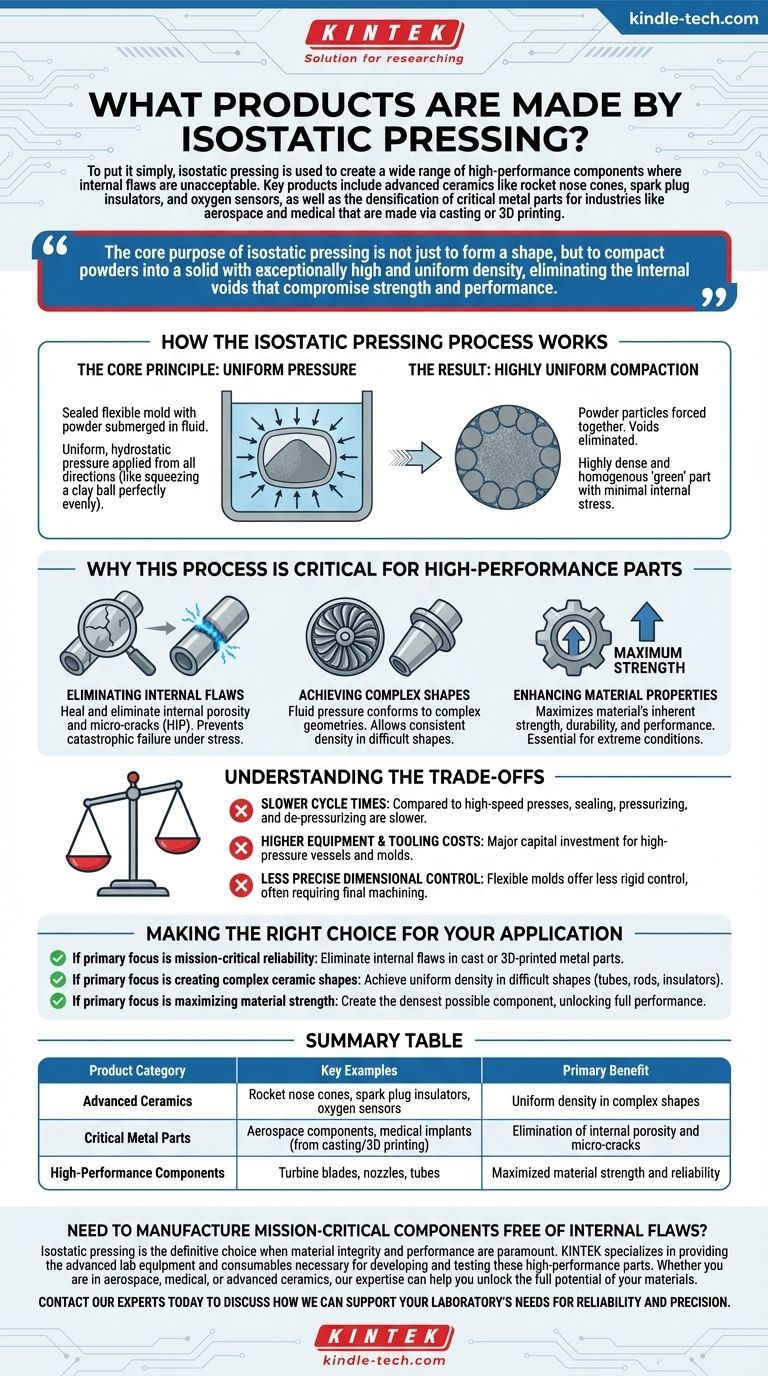

Einfach ausgedrückt, wird isostatisches Pressen verwendet, um eine breite Palette von Hochleistungskomponenten herzustellen, bei denen interne Fehler inakzeptabel sind. Zu den Schlüsselprodukten gehören fortschrittliche Keramiken wie Raketenspitzen, Zündkerzenisolatoren und Sauerstoffsensoren, sowie die Verdichtung kritischer Metallteile für Industrien wie die Luft- und Raumfahrt und die Medizin, die durch Gießen oder 3D-Druck hergestellt werden.

Der Hauptzweck des isostatischen Pressens ist nicht nur die Formgebung, sondern das Verdichten von Pulvern zu einem Feststoff mit außergewöhnlich hoher und gleichmäßiger Dichte, wodurch interne Hohlräume beseitigt werden, die Festigkeit und Leistung beeinträchtigen.

Wie der isostatische Pressprozess funktioniert

Isostatisches Pressen unterscheidet sich grundlegend von traditionellen Pressmethoden, die Kraft aus einer oder zwei Richtungen anwenden. Sein einzigartiger Ansatz macht es so wertvoll.

Das Kernprinzip: Gleichmäßiger Druck

Der Prozess beinhaltet das Platzieren eines Pulvers in eine versiegelte, flexible Form. Diese Form wird dann in einer Flüssigkeit innerhalb einer Hochdruckkammer untergetaucht.

Wenn die Kammer unter Druck gesetzt wird, übt die Flüssigkeit gleichmäßigen, hydrostatischen Druck gleichzeitig von allen Richtungen auf die Form aus. Es ist, als würde man einen Tonball in der Faust zusammendrücken, aber mit perfekt gleichmäßigem Druck auf jeden Punkt der Oberfläche.

Das Ergebnis: Hochgradig gleichmäßige Verdichtung

Dieser allseitige Druck wird durch die flexible Form auf das Pulver im Inneren übertragen.

Die Pulverpartikel werden zusammengepresst, wodurch Hohlräume beseitigt und ein hochdichtes und homogenes „Grünteil“ (ein ungebrannter oder ungesinterter Zustand) mit minimaler innerer Spannung erzeugt wird.

Warum dieser Prozess für Hochleistungsteile entscheidend ist

Der wahre Wert des isostatischen Pressens liegt in der überlegenen Qualität der Komponenten, die es herstellt. Es wird gewählt, wenn die Folgen eines Materialversagens schwerwiegend sind.

Beseitigung interner Fehler

Für Metallteile, die durch Gießen, Spritzgießen oder 3D-Druck hergestellt werden, wird der Prozess (insbesondere Heißisostatisches Pressen) verwendet, um innere Porosität und Mikrorisse zu heilen und zu beseitigen.

Diese winzigen, unsichtbaren Fehler sind Ausgangspunkte für katastrophales Versagen unter Belastung. Isostatisches Pressen verschweißt sie effektiv auf mikroskopischer Ebene.

Erreichen komplexer Formen

Da der Druck durch eine Flüssigkeit ausgeübt wird, kann er sich perfekt an komplexe Geometrien wie Düsen, Rohre und andere komplizierte Formen anpassen.

Dies ermöglicht die Herstellung von Komponenten, die mit starren, gerichteten Pressen nur schwer oder gar nicht mit gleichmäßiger Dichte geformt werden können.

Verbesserung der Materialeigenschaften

Durch die Herstellung eines nahezu vollständig dichten Teils maximiert isostatisches Pressen die inhärente Festigkeit, Haltbarkeit und Gesamtleistung des Materials.

Dies ist unerlässlich für Komponenten wie medizinische Implantate, Strahlturbinen oder Keramikisolatoren, die unter extremen Bedingungen zuverlässig funktionieren müssen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist isostatisches Pressen keine Universallösung. Seine Vorteile gehen mit praktischen Überlegungen einher, die es für die alltägliche, kostengünstige Fertigung ungeeignet machen.

Längere Zykluszeiten

Im Vergleich zu automatisierten Hochgeschwindigkeits-Kompaktionspressen ist der Prozess des Versiegelns der Form, des Druckbeaufschlagens der Kammer und des sicheren Entlüftens erheblich langsamer. Dies macht ihn weniger geeignet für große Stückzahlen und kostengünstige Teile.

Höhere Kosten für Ausrüstung und Werkzeuge

Die für das isostatische Pressen erforderlichen Hochdruckbehälter und komplexen Systeme stellen eine große Kapitalinvestition dar. Formen, obwohl flexibel, tragen ebenfalls zu den Betriebskosten bei.

Weniger präzise Dimensionskontrolle

Obwohl die Dichte sehr gleichmäßig ist, bietet die flexible Form nicht die gleiche starre Dimensionskontrolle wie ein Hartstahlwerkzeug. Teile erfordern oft eine Endbearbeitung oder Sinterung, um ihre präzisen Endabmessungen zu erreichen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl dieses Prozesses hängt ausschließlich von den Leistungsanforderungen der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Zuverlässigkeit liegt: Spezifizieren Sie isostatisches Pressen, um interne Fehler in gegossenen oder 3D-gedruckten Metallteilen zu beseitigen, bei denen ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Keramikformen liegt: Verwenden Sie isostatisches Pressen, um eine gleichmäßige Dichte in Teilen wie Rohren, Stäben und Isolatoren zu erzielen, die sonst schwer zu formen sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialfestigkeit liegt: Setzen Sie diesen Prozess ein, um die dichteste mögliche Komponente aus einem Pulver herzustellen und das volle Leistungspotenzial des Materials freizusetzen.

Letztendlich ist isostatisches Pressen die definitive Wahl, wenn die Integrität und Gleichmäßigkeit des Materials wichtiger sind als die Kosten oder die Geschwindigkeit der Produktion.

Zusammenfassungstabelle:

| Produktkategorie | Schlüsselbeispiele | Primärer Vorteil |

|---|---|---|

| Fortschrittliche Keramiken | Raketenspitzen, Zündkerzenisolatoren, Sauerstoffsensoren | Gleichmäßige Dichte in komplexen Formen |

| Kritische Metallteile | Luft- und Raumfahrtkomponenten, medizinische Implantate (aus Guss/3D-Druck) | Beseitigung von innerer Porosität und Mikrorissen |

| Hochleistungskomponenten | Turbinenschaufeln, Düsen, Rohre | Maximale Materialfestigkeit und Zuverlässigkeit |

Müssen Sie missionskritische Komponenten ohne interne Fehler herstellen?

Isostatisches Pressen ist die definitive Wahl, wenn Materialintegrität und Leistung von größter Bedeutung sind. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für die Entwicklung und Prüfung dieser Hochleistungsteile erforderlich sind.

Egal, ob Sie in der Luft- und Raumfahrt, Medizin oder fortschrittlichen Keramik tätig sind, unser Fachwissen kann Ihnen helfen, das volle Potenzial Ihrer Materialien auszuschöpfen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Anforderungen Ihres Labors an Zuverlässigkeit und Präzision unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Doppelplatten-Heizpresse für Labor

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Wie viel Energie verbraucht das Heißisostatische Pressen? Erschließen Sie Netto-Energieeinsparungen in Ihrem Prozess

- Was ist Heiß-Isostatisches Pressen (HIP)? Volle Dichte und überragende Materialleistung erreichen

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen