Kurz gesagt, beim Sintern geht es nicht um eine einzelne Eigenschaft, sondern um einen Prozess, der die Festigkeit und strukturelle Integrität eines Materials grundlegend verbessert. Durch das Verbinden loser Partikel zu einer festen Masse wird die innere Porosität drastisch reduziert, was wiederum wichtige physikalische Eigenschaften wie die elektrische Leitfähigkeit, die Wärmeleitfähigkeit und sogar optische Eigenschaften wie die Transluzenz verbessert.

Sintern ist ein thermischer Prozess, der die Eigenschaften eines Materials verbessert, indem Partikel miteinander verbunden werden, wodurch die Porosität reduziert und die Dichte erhöht wird. Der wahre Wert liegt nicht darin, welche Eigenschaften verbessert werden, sondern in der Fähigkeit, diese Eigenschaften durch Anpassen der Prozessparameter präzise zu steuern.

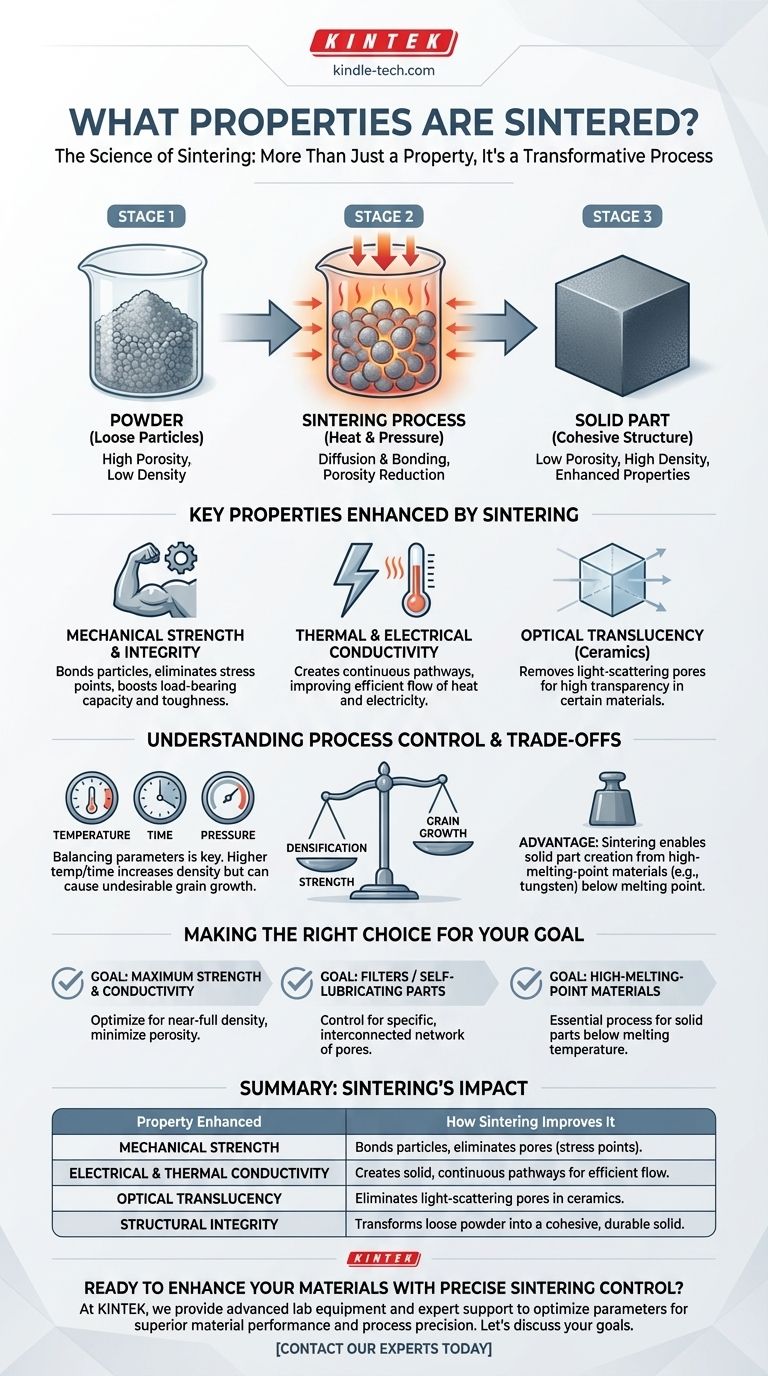

Die Kernumwandlung: Vom Pulver zum Feststoff

Sintern erzeugt ein funktionsfähiges Teil aus Pulver. Die Veränderungen, die es bewirkt, resultieren alle aus einer grundlegenden strukturellen Verschiebung: der Beseitigung des leeren Raums zwischen den Partikeln.

Reduzierung der Porosität

Das primäre Ziel der meisten Sintervorgänge ist die Reduzierung oder Beseitigung der Porosität – der winzigen Hohlräume zwischen den Ausgangspulverpartikeln. Hitze und manchmal Druck bewirken, dass Atome über die Grenzen der Partikel diffundieren und diese Lücken effektiv schließen.

Erhöhung der Dichte

Mit abnehmendem Porenvolumen nimmt die Dichte des Materials natürlich zu. Diese Dichteerhöhung ist direkt verantwortlich für die dramatischen Verbesserungen der meisten anderen Materialeigenschaften.

Schaffung von Festigkeit und Integrität

Eine lose Ansammlung von Pulver hat praktisch keine mechanische Festigkeit. Die atomare Bindung, die während des Sinterns auftritt, erzeugt ein starkes, kohäsives Teil, das mechanischer Beanspruchung standhalten kann. Dies verleiht die für reale Anwendungen notwendige Festigkeit und strukturelle Integrität.

Wichtige durch Sintern verbesserte Eigenschaften

Durch die Erhöhung der Materialdichte und die Bindung seiner Partikel verbessert das Sintern direkt eine Reihe funktionaler Eigenschaften.

Mechanische Festigkeit

Eine dichtere, festere Struktur ist von Natur aus stärker und widerstandsfähiger gegen Bruch. Durch die Minimierung innerer Hohlräume, die als Spannungskonzentrationspunkte wirken, steigert das Sintern die Zähigkeit und Tragfähigkeit eines Materials erheblich.

Thermische & elektrische Leitfähigkeit

Mit Luft oder Vakuum gefüllte Poren sind ausgezeichnete Isolatoren. Durch die Beseitigung dieser Poren und die Schaffung fester, kontinuierlicher Wege durch das Material ermöglicht das Sintern, dass Wärme und Elektrizität viel effizienter fließen, wodurch die thermische und elektrische Leitfähigkeit verbessert wird.

Optische Transluzenz

Bei bestimmten Keramikmaterialien sind Poren das Haupthindernis für die Transparenz, da sie Licht streuen. Um eine hohe Transluzenz oder Transparenz zu erreichen, muss das Material bis nahezu zur vollen Dichte gesintert werden, wodurch die Poren, die es undurchsichtig erscheinen lassen, beseitigt werden.

Abwägungen und Kontrolle verstehen

Sintern ist ein hochgradig steuerbarer Prozess, erfordert jedoch das Verständnis der Schlüsselvariablen und der damit verbundenen Kompromisse. Es geht nicht einfach darum, alle Eigenschaften gleichzeitig zu maximieren.

Temperatur und Zeit als Hebel

Die Eigenschaften eines gesinterten Teils werden direkt durch Parameter wie Temperatur, Zeit und Druck gesteuert. Höhere Temperaturen und längere Zeiten führen im Allgemeinen zu einer stärkeren Verdichtung, können aber auch zu unerwünschtem Kornwachstum führen, was die Festigkeit negativ beeinflussen könnte.

Das Porosität-Eigenschaft-Gleichgewicht

Das Erreichen einer 100%igen Dichte ist nicht immer das Ziel. Für Anwendungen wie Filter oder selbstschmierende Lager ist ein bestimmtes Maß an miteinander verbundener Porosität ein wünschenswertes Merkmal. Sintern ermöglicht es Ingenieuren, die endgültige Porosität präzise zu steuern, um diese funktionalen Anforderungen zu erfüllen.

Ein Vorteil für hochschmelzende Materialien

Eine der größten Stärken des Sinterns ist seine Fähigkeit, feste Teile aus Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und vielen fortschrittlichen Keramiken, herzustellen. Da der Prozess unterhalb des Schmelzpunkts stattfindet, ermöglicht er die Herstellung von Komponenten, die durch Gießen schwierig oder unmöglich zu produzieren wären.

Die richtige Wahl für Ihr Ziel treffen

Die Art und Weise, wie Sie das Sintern angehen, hängt vollständig vom gewünschten Ergebnis für Ihre Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Leitfähigkeit liegt: Ihr Ziel ist es, eine nahezu volle Dichte zu erreichen, indem Sie Sintertemperatur und -zeit optimieren, um die Restporosität zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Filters oder eines selbstschmierenden Teils liegt: Sie werden absichtlich niedrigere Sintertemperaturen oder kürzere Zeiten verwenden, um ein spezifisches, miteinander verbundenes Porennetzwerk zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit hochschmelzenden Materialien liegt: Sintern ist Ihr wesentlicher Prozess, da es Ihnen ermöglicht, feste Teile weit unter dem tatsächlichen Schmelzpunkt des Materials herzustellen.

Letztendlich ist die Betrachtung des Sinterns als Werkzeug zur präzisen Kontrolle der inneren Struktur eines Materials der Schlüssel zur Erschließung seines vollen technischen Potenzials.

Zusammenfassungstabelle:

| Verbesserte Eigenschaft | Wie Sintern sie verbessert |

|---|---|

| Mechanische Festigkeit | Verbindet Partikel, beseitigt Poren (Spannungspunkte), erhöht die Tragfähigkeit. |

| Elektrische & thermische Leitfähigkeit | Schafft feste, kontinuierliche Wege für den effizienten Fluss von Elektrizität und Wärme. |

| Optische Transluzenz | Beseitigt lichtstreuende Poren in Keramiken, wodurch Licht durchgelassen wird. |

| Strukturelle Integrität | Verwandelt loses Pulver in ein kohäsives, haltbares festes Teil. |

Bereit, Ihre Materialien mit präziser Sinterkontrolle zu verbessern?

Bei KINTEK sind wir darauf spezialisiert, Ihnen die fortschrittliche Laborausrüstung und den fachkundigen Support zu bieten, die Sie benötigen, um Sinterparameter wie Temperatur, Zeit und Druck für Ihre spezifische Anwendung zu optimieren – egal ob Sie maximale Dichte für Festigkeit und Leitfähigkeit oder kontrollierte Porosität für die Filtration benötigen.

Wir helfen Ihnen, Folgendes zu erreichen:

- Überragende Materialleistung: Passen Sie mechanische, thermische und elektrische Eigenschaften an.

- Prozesspräzision: Feinabstimmung des Sinterns, um genaue Spezifikationen für hochschmelzende Metalle und Keramiken zu erfüllen.

Lassen Sie uns Ihre Projektziele besprechen. Kontaktieren Sie noch heute unsere Sinterexperten, um die ideale Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Warum wird ein Hochtemperatur-Muffelofen bei der Zusammensetzungsanalyse von Biomasseproben verwendet? Experten-Einblicke

- Was ist der Mechanismus von Hochpräzisions-Temperatur-kontrollierten Muffelöfen? Verbesserung der Leistung von Titanlegierungen

- Wofür wird ein Muffelofen verwendet? Erzielung von hochreiner Wärmebehandlung und Analyse

- Was ist ein Sinterzyklus? Ein Leitfaden zum thermischen Prozess für dichte, starke Bauteile

- Welche Methoden gibt es zur Bestimmung des Aschegehalts? Wählen Sie die richtige Technik für eine genaue Mineralstoffanalyse

- Wie erreicht ein Hochtemperatur-Luftoxidations-Ofen eine schnelle Verdickung der Oxidschicht auf Zircaloy-4?

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Verdichtung von BZCY72? Meistern Sie Präzisionssintern bei 1500°C

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Bewertung von Inconel 625-Beschichtungen?