Beim Hochleistungspuls-Magnetronsputtern (HiPIMS) ist der Spannungsimpuls kein einfacher, statischer Wert, sondern ein dynamisches Ereignis, das sich durch hohe Spitzenleistung und einen niedrigen Tastverhältnis auszeichnet. Obwohl die Anfangsspannungen von 500 V bis 2000 V reichen können, liegt der Schlüssel in der Bereitstellung immenser Leistung (oft >1 kW/cm²) in sehr kurzen Bursts (Mikrosekunden), um ein hochionisiertes Plasma zu erzeugen.

Die entscheidende Erkenntnis ist, dass der HiPIMS-Spannungsimpuls ein Werkzeug zur Steuerung der Plasmadichte und der Ionisierung des gesputterten Materials ist. Anstatt sich auf einen einzelnen Spannungswert zu konzentrieren, müssen Sie das Verhältnis zwischen Spannung, Strom, Pulsdauer und Frequenz steuern, um die gewünschten Schichteigenschaften zu erzielen.

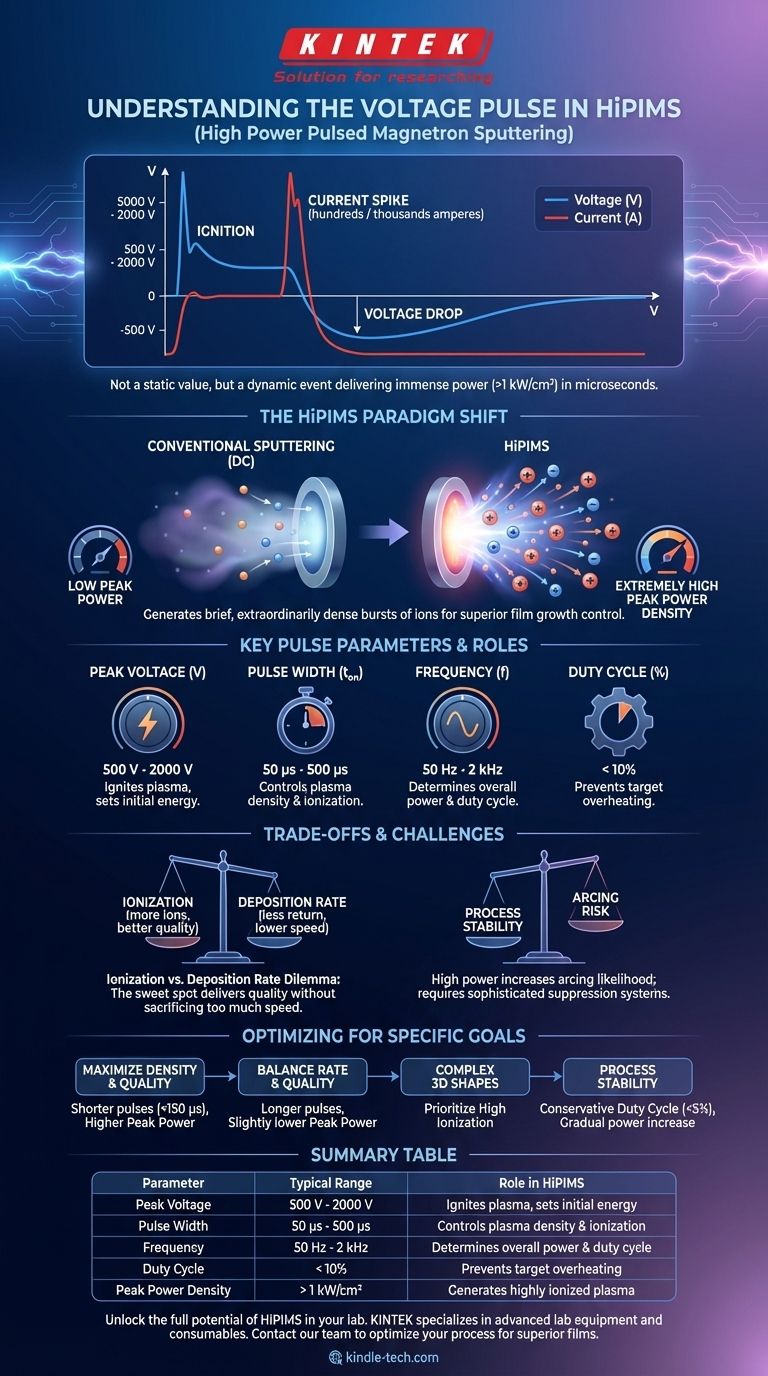

Von der Spannung zur Leistungsdichte: Der HiPIMS-Paradigmenwechsel

HiPIMS stellt eine grundlegende Abkehr von herkömmlichen Sputterverfahren wie DC oder HF dar. Das Ziel ist nicht nur die Erzeugung eines anhaltenden Plasmas, sondern die Erzeugung eines kurzen, außergewöhnlich dichten Ionenbursts.

Warum HiPIMS nicht nur „gepulstes DC“ ist

Das definierende Merkmal von HiPIMS ist seine extrem hohe Spitzenleistungsdichte auf der Targetoberfläche, die oft zwei- bis dreimal so hoch ist wie beim DC-Magnetronsputtern.

Dieser intensive Leistungsimpuls erzeugt ein Plasma mit einem sehr hohen Anteil an ionisierten gesputterten Atomen. Diese Ionen können dann durch elektrische oder Magnetfelder gelenkt werden, was eine überlegene Kontrolle über das Schichtwachstum ermöglicht.

Die Anatomie eines HiPIMS-Pulses

Ein typischer HiPIMS-Puls weist eine ausgeprägte elektrische Signatur auf.

- Zündung: Der Puls beginnt mit einer hohen Spannung am Target, aber der Strom ist zunächst gering, da das Plasma noch nicht gebildet ist.

- Stromspitze: Wenn der Gasdurchbruch erfolgt und sich ein dichtes Plasma entwickelt, sinkt die Plasmaimpedanz dramatisch. Dies verursacht eine massive Stromspitze, die Hunderte oder sogar Tausende von Ampere erreichen kann.

- Spannungsabfall: Aufgrund des starken Stromanstiegs und der Begrenzungen des Netzteils fällt die Spannung über das Plasma während der Hauptphase des Pulses gleichzeitig ab.

Diese dynamische V-I-Charakteristik ist das Markenzeichen einer HiPIMS-Entladung.

Wichtige Puls-Parameter und ihre Rollen

Die Steuerung des Prozesses bedeutet die Steuerung dieser vier miteinander verbundenen Parameter:

- Spannungsspitze (V): Die anfängliche Spannung zur Zündung des Plasmas, typischerweise 500 V bis 2000 V.

- Pulsbreite (t_on): Die Dauer des Pulses, normalerweise zwischen 50 µs und 500 µs.

- Frequenz (f): Die Anzahl der Pulse pro Sekunde, üblicherweise im Bereich von 50 Hz bis 2 kHz.

- Tastverhältnis: Der Prozentsatz der Zeit, in der die Leistung eingeschaltet ist (

t_on * f). Dieser wird fast immer unter 10 % gehalten, um eine Überhitzung und ein Schmelzen des Targets zu verhindern.

Wie Pulscharakteristiken Ihren Prozess definieren

Die Abstimmung des Spannungspulses ermöglicht Ihnen eine direkte Kontrolle über die Plasmaumgebung und folglich über die Eigenschaften Ihrer abgeschiedenen Schicht.

Der Effekt auf den Ionisierungsgrad

Kürzere, intensivere Pulse mit höheren Spitzenleistungsdichten führen zu einem höheren Ionisierungsgrad. Ein höherer Anteil des ionisierten Abscheideflusses ist der Hauptvorteil von HiPIMS und ermöglicht das Wachstum außergewöhnlich dichter und glatter Schichten mit ausgezeichneter Haftung.

Die Auswirkung auf die Abscheiderate

Die hohe Ionisierung bei HiPIMS kann im Vergleich zum DC-Sputtern manchmal zu einer geringeren Abscheiderate führen. Dies liegt daran, dass ein Teil der neu erzeugten Metallionen zurück zum negativ vorgespannten Target gezogen wird, ein Effekt, der als Ionenrückkehr oder Selbstsputtern bekannt ist.

Die Anpassung von Pulsdauer und Leistung kann helfen, ein Gleichgewicht zwischen hoher Ionisierung und einer akzeptablen Abscheiderate zu finden.

Steuerung der Schichteigenschaften

Der durch HiPIMS bereitgestellte energetische Ionenbeschuss ermöglicht die Manipulation der wachsenden Schicht auf atomarer Ebene. Durch die Steuerung des Pulses können Sie präzise Schichteigenschaften wie Kristallinität, Dichte, Härte und Eigenspannung einstellen. Dies ist besonders nützlich für die Herstellung komplexer optischer Beschichtungen oder harter Schutzschichten.

Verständnis der Kompromisse und Herausforderungen

Obwohl HiPIMS leistungsstark ist, ist es keine universelle Lösung und birgt inhärente Komplexitäten, die eine sorgfältige Handhabung erfordern.

Das Dilemma zwischen Abscheiderate und Ionisierung

Dies ist der zentrale Kompromiss bei HiPIMS. Die Bedingungen, die die höchste Ionisierung erzeugen (sehr hohe Leistung, kurze Pulse), neigen auch dazu, den Ionenrückkehreffekt zu maximieren, wodurch die Abscheiderate verringert wird. Die Prozessoptimierung beinhaltet oft das Finden des „Sweet Spots“, der einen ausreichenden Ionenfluss für die gewünschte Schichtqualität liefert, ohne den Durchsatz übermäßig zu beeinträchtigen.

Prozessstabilität und Lichtbogenbildung

Die extrem hohen Leistungspegel bei HiPIMS erhöhen die Wahrscheinlichkeit der Lichtbogenbildung auf der Targetoberfläche. Moderne HiPIMS-Netzteile verfügen über hochentwickelte Lichtbogenerkennungs- und -unterdrückungssysteme, die einen Lichtbogen in Mikrosekunden löschen können, aber dies bleibt eine wichtige Prozessüberlegung.

Dynamik der Systemimpedanz

Die Plasmaimpedanz ändert sich innerhalb eines einzigen Pulses drastisch. Ein Netzteil muss diese dynamische Last bewältigen können, indem es eine hohe Spannung in einen offenen Stromkreis einspeist, um den Puls zu starten, und dann in den Zustand übergeht, massiven Strom in ein Plasma mit niedriger Impedanz zu liefern.

Optimierung Ihres Pulses für spezifische Ziele

Ihre Wahl der Puls-Parameter sollte vom Hauptziel Ihres Abscheideprozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Schichtdichte und -qualität liegt: Verwenden Sie kürzere Pulsbreiten (z. B. < 150 µs) und höhere Spitzenleistungen, um den höchstmöglichen Ionisierungsgrad für eine überlegene Schichtverdichtung zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Abscheiderate und Qualität liegt: Experimentieren Sie mit längeren Pulsbreiten oder etwas geringerer Spitzenleistung, um den Ionenrückkehreffekt zu reduzieren und die Nettoabscheiderate zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf komplexen 3D-Formen liegt: Priorisieren Sie eine hohe Ionisierung, um sicherzustellen, dass der Abscheidefluss effektiv geleitet werden kann, um alle Oberflächen konform abzudecken, auch solche, die sich nicht in direkter Sichtlinie des Targets befinden.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Beginnen Sie mit einem konservativen Tastverhältnis (<5 %) und erhöhen Sie die Leistung schrittweise, während Sie die Spannungs- und Stromwellenformen überwachen, um ein stabiles Betriebsfenster mit minimaler Lichtbogenbildung festzulegen.

Indem Sie über eine einfache Spannungseinstellung hinausgehen, beginnen Sie, den HiPIMS-Puls zu beherrschen, was Ihnen eine beispiellose Kontrolle über die grundlegenden Eigenschaften Ihrer dünnen Schicht auf atomarer Ebene verleiht.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Rolle bei HiPIMS |

|---|---|---|

| Spannungsspitze | 500 V - 2000 V | Zündet Plasma, legt Anfangsenergie fest |

| Pulsbreite | 50 µs - 500 µs | Steuert Plasmadichte & Ionisierung |

| Frequenz | 50 Hz - 2 kHz | Bestimmt Gesamtleistung & Tastverhältnis |

| Tastverhältnis | < 10 % | Verhindert Targetüberhitzung |

| Spitzenleistungsdichte | > 1 kW/cm² | Erzeugt hochionisiertes Plasma |

Entfesseln Sie das volle Potenzial von HiPIMS in Ihrem Labor. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Magnetronsputtersystems und der Optimierung Ihres HiPIMS-Prozesses, um eine überlegene Schichtdichte, Haftung und konforme Abdeckung auf komplexen Substraten zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen