In der Praxis findet das Diffusionsschweißen bei einer Temperatur zwischen 50 % und 80 % des absoluten Schmelzpunktes (Tm) des Grundwerkstoffs statt. Um beispielsweise Titanlegierungen mit einem Schmelzpunkt von etwa 1660 °C (1933 K) zu fügen, wird der Prozess typischerweise zwischen 850 °C und 1000 °C durchgeführt. Die genaue Temperatur ist keine feste Zahl, sondern wird sorgfältig auf der Grundlage des spezifischen Materials, der erforderlichen Verbindungsfestigkeit und der anderen Prozessparameter ausgewählt.

Die ideale Temperatur für das Diffusionsschweißen ist eine sorgfältig kontrollierte Variable. Sie muss hoch genug sein, um Atome zur Migration über die Fügefläche anzuregen, aber niedrig genug, um ein Schmelzen, unerwünschte Verformungen oder eine Beeinträchtigung der Materialeigenschaften zu verhindern.

Die Rolle der Temperatur bei der Atomdiffusion

Das Diffusionsschweißen ist ein Festkörperprozess, was bedeutet, dass kein Schmelzen stattfindet. Das Ziel ist es, Atome von zwei getrennten Komponenten dazu zu bewegen, die Grenze zu überqueren und ein einziges, monolithisches Stück zu bilden. Die Temperatur ist der primäre Katalysator für diesen Prozess.

Aktivierung der atomaren Bewegung

Wärme liefert die thermische Energie, die Atome benötigen, um ihre Energiebarrieren zu überwinden und von ihren Gitterplätzen zu springen. Mit steigender Temperatur nehmen die atomare Schwingung und Mobilität exponentiell zu, was die Diffusionsrate über die Grenzfläche dramatisch beschleunigt.

Ermöglichung eines intimen Kontakts

Selbst hochglanzpolierte Oberflächen sind auf mikroskopischer Ebene rau und mit Spitzen (Asperitäten) und Tälern bedeckt. Das Erhitzen erweicht das Material und ermöglicht es dem aufgebrachten Druck, diese Spitzen leichter zu verformen. Dieser „Kriech“-Mechanismus ist entscheidend, um die Lücken zu schließen und den intimen Atom-zu-Atom-Kontakt zu erreichen, der für die Verbindung erforderlich ist.

Warum nicht einfach schmelzen?

Das Bleiben unterhalb des Schmelzpunktes ist das definierende Merkmal des Diffusionsschweißens. Dies bewahrt die ursprüngliche, feinkörnige Mikrostruktur des Materials und vermeidet die Defekte, Restspannungen und Sprödigkeit, die beim Erstarren einer Schweißnaht auftreten können. Dies ist für Hochleistungs- und sicherheitskritische Anwendungen von entscheidender Bedeutung.

Es geht nicht nur um die Temperatur: Die anderen kritischen Parameter

Die Temperatur ist nur ein Teil eines miteinander verbundenen Systems. Eine erfolgreiche Verbindung erfordert eine präzise Kontrolle über drei weitere Schlüsselfaktoren.

Die Rolle des Drucks

Während des Heizzyklus wird ein konstanter Druck auf die Komponenten ausgeübt. Seine Hauptaufgabe ist es nicht, die Teile zusammenzuschmieden, sondern sicherzustellen, dass die beiden Fügeflächen in intaktem Kontakt bleiben. Dieser Druck hilft, dünne, spröde Oberflächenoxidschichten abzubauen und fördert den plastischen Fluss, der erforderlich ist, um mikroskopische Hohlräume zu beseitigen.

Die Bedeutung der Zeit

Die Diffusion ist ein langsamer, zeitabhängiger Prozess. Verbindungen können sich über Minuten oder häufiger über mehrere Stunden bilden. Je länger die Komponenten bei Temperatur und Druck gehalten werden, desto vollständiger wird die atomare Migration sein, was zur Eliminierung der ursprünglichen Grenzfläche und zum Wachstum gemeinsamer Körner über die Grenze hinweg führt.

Das Unverhandelbare: Oberflächenvorbereitung

Die zu verbindenden Oberflächen müssen außergewöhnlich sauber und glatt sein. Jegliche Verunreinigungen wie Öle, Staub oder dicke Oxidschichten wirken als Barriere und verhindern die Diffusion. Oft wird eine Oberflächengüte von Ra < 0,4 μm gefordert, die typischerweise durch Feinbearbeitung oder Schleifen und anschließend durch einen gründlichen chemischen Reinigungsprozess erreicht wird.

Kontrolle der Atmosphäre

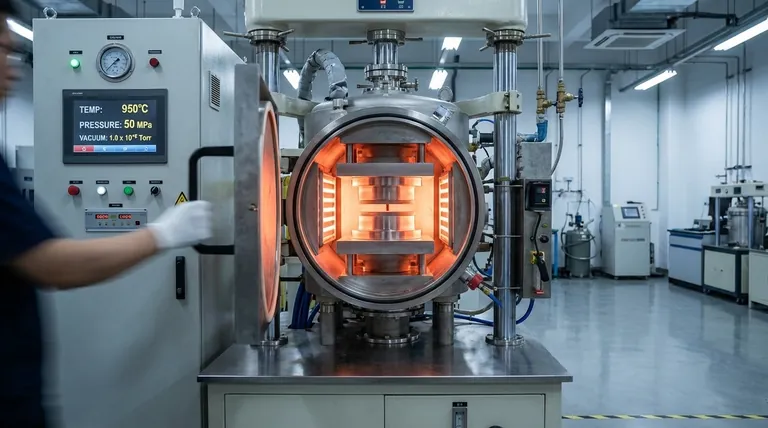

Da dieser Prozess bei hohen Temperaturen abläuft, sind die Komponenten extrem anfällig für Oxidation. Um dies zu verhindern, wird das Diffusionsschweißen fast immer in einer Hochvakuumkammer oder einer mit einem Inertgas wie Argon gefüllten Atmosphäre durchgeführt.

Die Kompromisse verstehen

Die Parameter des Diffusionsschweißens sind nicht unabhängig; die Änderung eines Parameters beeinflusst die anderen. Das Verständnis dieser Zusammenhänge ist der Schlüssel zur Prozessoptimierung.

Temperatur vs. Zeit

Dies ist der grundlegendste Kompromiss. Eine höhere Temperatur reduziert die erforderliche Schweißzeit erheblich. Übermäßige Hitze kann jedoch unerwünschte Auswirkungen haben, wie z. B. übermäßiges Kornwachstum, das das Material schwächen kann, oder unerwünschte Phasenübergänge bei bestimmten Legierungen. Eine niedrigere Temperatur bewahrt die Materialeigenschaften, erfordert jedoch eine wesentlich längere und damit teurere Zykluszeit.

Druck vs. Verformung

Obwohl Druck notwendig ist, kann zu viel davon zu makroskopischer plastischer Verformung oder „Kriechen“ führen, wodurch sich die endgültigen Abmessungen des Bauteils ändern. Der Druck muss sorgfältig so gewählt werden, dass er unterhalb der Streckgrenze des Materials bei der Fügetemperatur liegt. Dies ist besonders wichtig beim Fügen komplexer, nahezu maßhaltiger Teile, bei denen die Maßhaltigkeit von größter Bedeutung ist.

Kosten vs. Leistungsfähigkeit

Das Diffusionsschweißen erzeugt außergewöhnlich hochwertige Verbindungen, die oft unsichtbar sind und die Festigkeit des Grundwerkstoffs aufweisen. Die Notwendigkeit spezialisierter Vakuumöfen, langer Zykluszeiten und akribischer Oberflächenvorbereitung macht es jedoch im Vergleich zum herkömmlichen Schweißen zu einem relativ teuren Verfahren. Der Kompromiss ist die Leistung gegen die Kosten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Parameter ist ein Balanceakt, der auf Ihr spezifisches Ziel zugeschnitten ist. Nutzen Sie die obigen Grundsätze, um Ihre Entscheidung zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer empfindlichen Mikrostruktur liegt: Verwenden Sie die niedrigstmögliche praktikable Temperatur (z. B. ~50–60 % Tm) und gleichen Sie dies durch eine deutlich längere Haltezeit aus.

- Wenn Ihr Hauptaugenmerk auf dem Fügen unterschiedlicher Materialien liegt: Wählen Sie eine Temperatur, die ein geeigneter Kompromiss für beide Materialien ist, oft begrenzt durch das Material mit dem niedrigeren Schmelzpunkt, und ziehen Sie die Verwendung von Zwischenschichten in Betracht, um die Diffusion zu fördern oder die Bildung spröder Verbindungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Fertigungsdurchsatzes liegt: Verwenden Sie die höchste Temperatur, die das Material ohne inakzeptables Kornwachstum oder Verformung verträgt (z. B. ~70–80 % Tm), um die Schweißzeit zu minimieren.

Letztendlich kommt die Beherrschung des Diffusionsschweißens daher, dass Temperatur, Druck und Zeit nicht als isolierte Einstellungen, sondern als ein miteinander verbundenes System betrachtet werden, das für Ihr spezifisches Material und Ihre Leistungsanforderungen optimiert werden muss.

Zusammenfassungstabelle:

| Parameter | Rolle beim Diffusionsschweißen | Wichtige Überlegung |

|---|---|---|

| Temperatur | Haupttreiber der Atomdiffusion und Mobilität. | Muss hoch genug für die Diffusion, aber unterhalb des Schmelzpunktes sein, um Mikroschäden zu vermeiden. |

| Druck | Gewährleistet intimen Kontakt zwischen den Oberflächen und hilft beim Abbau von Oxidschichten. | Muss ausreichend für den Kontakt, aber niedrig genug sein, um unerwünschte Verformungen zu verhindern. |

| Zeit | Ermöglicht die vollständige atomare Migration und das Kornwachstum über die Grenzfläche hinweg. | Längere Zeiten bei niedrigeren Temperaturen können ähnliche Ergebnisse wie kürzere Zeiten bei höheren Temperaturen erzielen. |

| Oberflächenvorbereitung | Schafft eine saubere, glatte Grenzfläche für eine effektive Atombindung. | Entscheidend für den Erfolg; Oberflächen müssen frei von Verunreinigungen und Oxiden sein. |

Erreichen Sie die Festigkeit des Grundwerkstoffs bei Ihren kritischen Komponenten

Das Diffusionsschweißen ist ein hochentwickeltes Verfahren, das eine präzise Kontrolle über Temperatur, Druck und Atmosphäre erfordert, um hochintegre, nahezu unsichtbare Verbindungen herzustellen. Unabhängig davon, ob Sie mit Titanlegierungen, unterschiedlichen Materialien arbeiten oder empfindliche Mikrostrukturen erhalten müssen, sind die richtigen Geräte und das richtige Fachwissen von größter Bedeutung.

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen für Labor- und Industrieanwendungen. Unsere Expertise in der Steuerung der Atmosphäre und der Vakuumofentechnologie kann Ihnen helfen, Ihre Parameter für das Diffusionsschweißen für überlegene Ergebnisse zu optimieren.

Sind Sie bereit, Ihre Fügefähigkeiten zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Material- und Leistungsanforderungen mit zuverlässigen Laborgeräten und Verbrauchsmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

Andere fragen auch

- Wie ermöglicht ein Vakuum-Heißpresssinterofen die Verdichtung von Borkarbid-Keramiken? Maximale Dichte erreichen.

- Welche technischen Vorteile bietet ein Vakuum-Heißpress-Sinterofen? Erreicht 98,8 % Dichte für Diamant/Kupfer

- Wie profitiert die reaktive Synthese von TiAl von der programmierbaren Temperaturregelung eines Vakuum-Heizpressenofens?

- Was sind die Vorteile von integrierten Kaltpress-Vakuum-Heißpressanlagen? Steigerung der Qualität von Diamanttrennscheiben

- Welche Rolle spielt ein Vakuum-Heizpressofen bei der Konsolidierung von BMG? Optimierung der Dichte von Bulk-Metall-Gläsern

- Was sind die Hauptfunktionen von Graphitformen? Optimierung des Vakuum-Heißpressens für Kupferverbundwerkstoffe

- Wie überwindet ein Vakuum-Heißpresssinterofen hohe Sintertemperaturen für Bornitrid? Höhere Dichte schneller erreichen

- Wie wird ein K-Typ-Thermoelement während des Heißpressens von Metallverbundwerkstoffen zur präzisen Temperaturregelung eingesetzt?