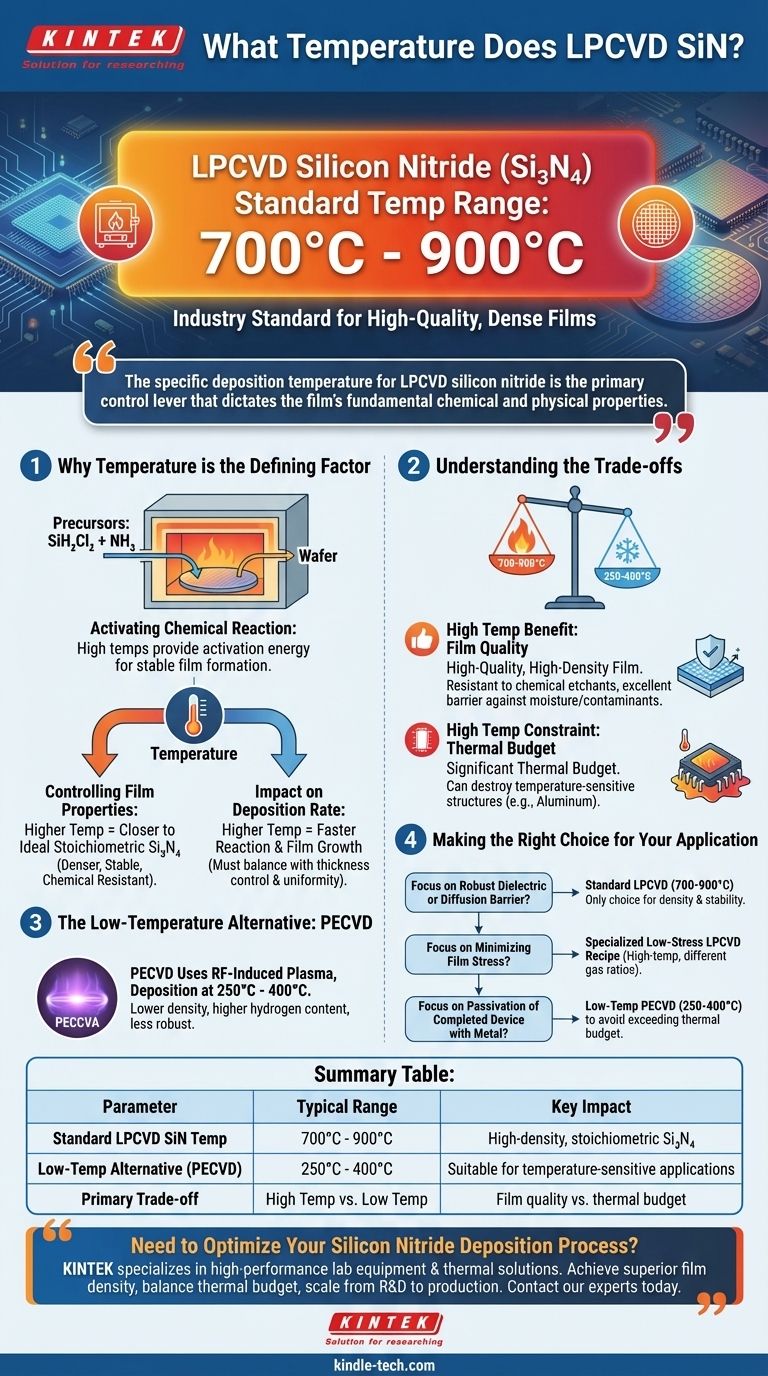

Im Kontext der Halbleiterfertigung wird die Niederdruck-chemische Gasphasenabscheidung (LPCVD) von standardmäßigem, stöchiometrischem Siliziumnitrid (Si₃N₄) typischerweise in einem Hochtemperaturbereich von 700°C bis 900°C durchgeführt. Obwohl einige spezialisierte Prozesse oder alternative Materialien bei anderen Temperaturen existieren, ist dieser Bereich der Industriestandard für die Herstellung der hochwertigen, dichten Filme, die für die meisten elektronischen Anwendungen erforderlich sind.

Die spezifische Abscheidungstemperatur für LPCVD-Siliziumnitrid ist nicht nur eine Prozesseinstellung; sie ist der primäre Steuerhebel, der die grundlegenden chemischen und physikalischen Eigenschaften des Films, einschließlich seiner Dichte, Spannung und chemischen Beständigkeit, bestimmt.

Warum die Temperatur der entscheidende Faktor bei LPCVD SiN ist

Der Erfolg der LPCVD hängt davon ab, genügend thermische Energie bereitzustellen, um eine spezifische chemische Reaktion auf der Waferoberfläche anzutreiben. Für Siliziumnitrid ist dieser Prozess präzise und stark temperaturabhängig.

Aktivierung der chemischen Reaktion

LPCVD-Siliziumnitrid wird am häufigsten aus der Reaktion von Dichlorsilan (SiH₂Cl₂) und Ammoniak (NH₃) gebildet. Die hohen Temperaturen im Ofen liefern die Aktivierungsenergie, die zum Brechen der chemischen Bindungen dieser Vorläufergase erforderlich ist, wodurch sich Silizium- und Stickstoffatome abscheiden und einen festen, stabilen Film auf dem Substrat bilden können.

Ohne ausreichende Wärme würde diese Reaktion nicht effizient ablaufen, was zu einem schlechten oder nicht vorhandenen Filmwachstum führen würde.

Kontrolle der Filmeigenschaften

Die Temperatur beeinflusst direkt die endgültigen Eigenschaften des Films. Höhere Temperaturen ergeben im Allgemeinen einen Film, der dem idealen stöchiometrischen Si₃N₄-Verhältnis näher kommt.

Dies führt zu einem dichteren, stabileren Film mit überlegenen Eigenschaften, wie einer geringeren Nassätzrate und einer besseren Leistung als elektrischer Isolator oder Diffusionsbarriere.

Auswirkungen auf Abscheidungsrate und Gleichmäßigkeit

Während der Druck der Hauptfaktor für die Gleichmäßigkeit über einen Wafer ist (das "LP" in LPCVD), steuert die Temperatur die Abscheidungsrate. Innerhalb des Betriebsfensters erhöht eine höhere Temperatur die Reaktionsrate und damit die Geschwindigkeit, mit der der Film wächst.

Prozessingenieure müssen diese Rate gegen die Notwendigkeit einer präzisen Dickenkontrolle und Filmqualität abwägen.

Die Kompromisse verstehen

Die Wahl einer Abscheidungstemperatur beinhaltet einen kritischen Kompromiss zwischen dem Erreichen der höchstmöglichen Filmqualität und der Einhaltung der thermischen Grenzen des zu fertigenden Bauteils.

Der Vorteil hoher Temperaturen: Filmqualität

Der Bereich von 700°C bis 900°C wird verwendet, weil er einen hochwertigen, hochdichten Film erzeugt. Dieser Film ist sehr widerstandsfähig gegenüber chemischen Ätzmitteln und dient als ausgezeichnete Barriere gegen die Diffusion von Feuchtigkeit oder anderen Verunreinigungen, was für den Schutz der darunter liegenden Schaltkreise entscheidend ist.

Die Einschränkung hoher Temperaturen: Thermisches Budget

Der Hauptnachteil der Hochtemperatur-LPCVD ist das erhebliche thermische Budget. Viele fortschrittliche Halbleiterbauelemente enthalten Strukturen oder Materialien (wie Aluminiummetallisierung), die solchen hohen Temperaturen nicht standhalten können.

Die Exposition eines fertigen Transistors mit Aluminiumkontakten gegenüber 800°C würde das Bauteil zerstören. Aus diesem Grund wird LPCVD-Nitrid oft früh im Fertigungsablauf abgeschieden, bevor temperaturempfindliche Materialien hinzugefügt werden.

Die Niedertemperaturalternative: PECVD

Wenn ein Prozess die Siliziumnitridabscheidung in einem späteren Stadium erfordert, wird eine andere Methode verwendet: die Plasma-Enhanced Chemical Vapor Deposition (PECVD).

PECVD verwendet ein HF-induziertes Plasma, um die Energie für die Reaktion bereitzustellen, wodurch die Abscheidung bei viel niedrigeren Temperaturen, typischerweise 250°C bis 400°C, erfolgen kann. PECVD-Nitridfilme sind jedoch im Allgemeinen weniger dicht, haben einen höheren Wasserstoffgehalt und sind chemisch weniger robust als ihre Hochtemperatur-LPCVD-Gegenstücke.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der Abscheidungsmethode und -temperatur hängt vollständig vom Zweck des Films und seiner Position innerhalb der gesamten Fertigungssequenz ab.

- Wenn Ihr Hauptaugenmerk auf einem robusten Dielektrikum oder einer Diffusionsbarriere liegt: Standard-Hochtemperatur-LPCVD (700-900°C) ist die einzige Wahl, um die erforderliche Dichte und chemische Stabilität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Filmspannung für MEMS oder dicke Schichten liegt: Ein spezialisiertes spannungsarmes LPCVD-Rezept ist erforderlich, das immer noch in einem Hochtemperaturfenster arbeitet, aber unterschiedliche Gasverhältnisse verwendet.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Passivierungsschicht auf einem fertigen Bauteil mit Metall liegt: Sie müssen eine Niedertemperaturalternative wie PECVD verwenden, um eine Überschreitung des thermischen Budgets der darunter liegenden Komponenten zu vermeiden.

Letztendlich ermöglicht das Verständnis der Beziehung zwischen Temperatur und Filmeigenschaften Ihnen, den Prozess auszuwählen, der Ihr spezifisches technisches Ziel erfüllt.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Wesentliche Auswirkung |

|---|---|---|

| Standard LPCVD SiN Temperatur | 700°C - 900°C | Erzeugt hochdichte, stöchiometrische Si₃N₄-Filme |

| Niedertemperaturalternative (PECVD) | 250°C - 400°C | Geeignet für temperaturempfindliche Anwendungen |

| Hauptkompromiss | Hohe Temp (LPCVD) vs. Niedrige Temp (PECVD) | Filmqualität vs. thermische Budgetbeschränkungen |

Müssen Sie Ihren Siliziumnitrid-Abscheidungsprozess optimieren?

Die Wahl der richtigen Abscheidungstemperatur ist entscheidend für die Erzielung der gewünschten Filmeigenschaften in Ihrer Halbleiter- oder MEMS-Anwendung. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf die präzisen thermischen Prozessanforderungen Ihres Labors zugeschnitten sind.

Unsere Expertise in LPCVD-Systemen und thermischen Lösungen kann Ihnen helfen:

- Überlegene Filmdichte und chemische Beständigkeit zu erreichen

- Thermische Budgetbeschränkungen mit Leistungsanforderungen in Einklang zu bringen

- Ihren Prozess von F&E bis zur Produktion zu skalieren

Lassen Sie uns Ihre spezifischen Anwendungsanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze