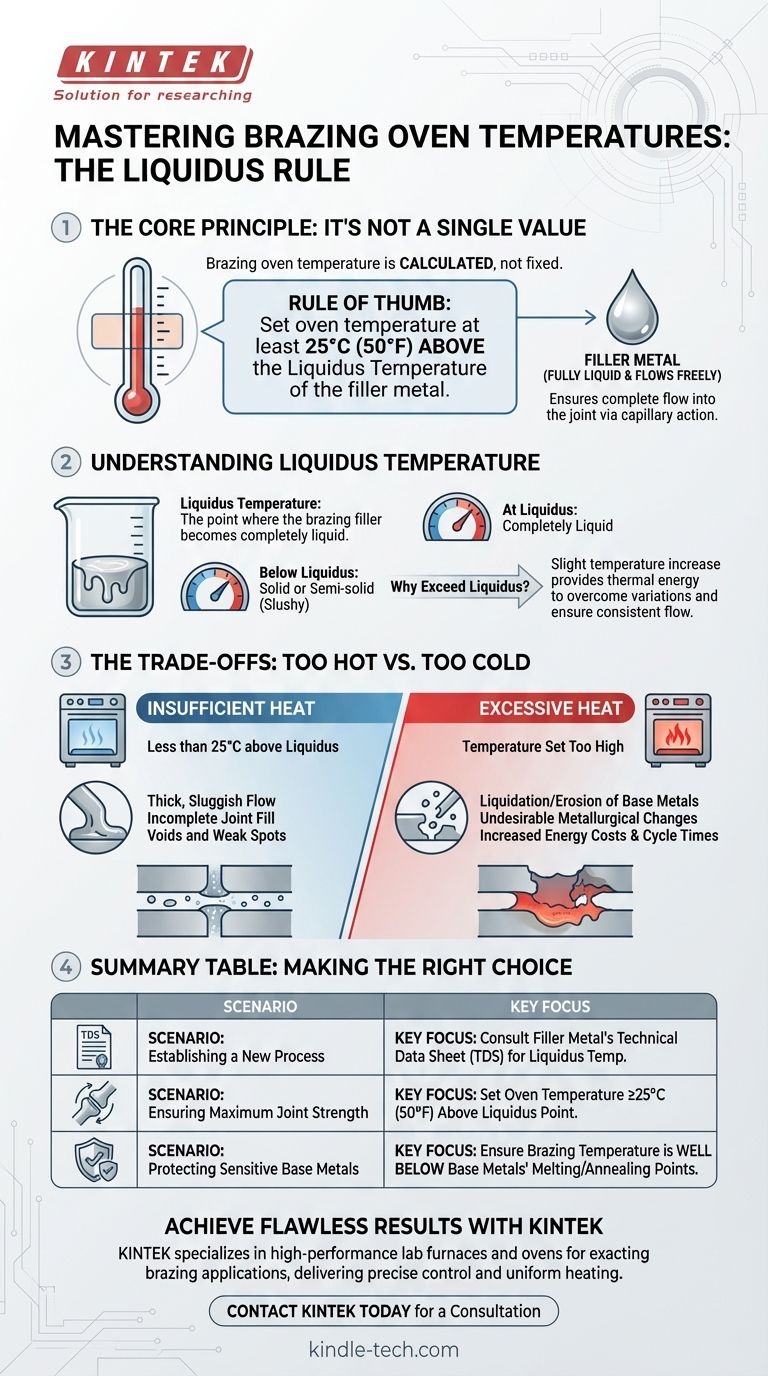

Die Temperatur eines Hartlöt-Ofens ist kein einzelner, fester Wert. Stattdessen wird sie präzise auf der Grundlage des jeweils verwendeten Lotes berechnet. Die gängige Industriepraxis besteht darin, den Ofen auf eine Temperatur einzustellen, die mindestens 25 °C (50 °F) über der Liquidustemperatur dieses Lotes liegt.

Das Kernprinzip ist, dass die Temperatur des Hartlöt-Ofens heiß genug sein muss, damit das Lot vollständig flüssig wird und frei fließt, aber nicht so heiß, dass die zu verbindenden Grundmetalle beschädigt werden. Die richtige Temperatur ist eine Funktion Ihrer Materialien und keine allgemeingültige Einstellung.

Das Kernprinzip: Die Liquidustemperatur ist entscheidend

Um Löttemperaturen zu verstehen, müssen Sie zunächst das Konzept des „Liquidus“ verstehen. Diese einzelne Eigenschaft bestimmt das gesamte thermische Profil Ihres Prozesses.

Was ist „Liquidus“?

Die Liquidustemperatur ist der Punkt, an dem eine Metalllegierung, in diesem Fall das Hartlot, vollständig flüssig wird. Unterhalb dieser Temperatur ist die Legierung entweder fest oder in einem halbflüssigen, breiigen Zustand.

Warum Sie die Liquidustemperatur überschreiten müssen

Es reicht nicht aus, nur die Liquidustemperatur zu erreichen. Der Ofen muss heißer sein, um sicherzustellen, dass das Lot durch Kapillarwirkung reibungslos und vollständig in die Verbindung fließt.

Diese leichte Temperaturerhöhung liefert die notwendige thermische Energie, um geringfügige Temperaturschwankungen über die Teile hinweg auszugleichen und eine konsistente und starke Verbindung zu gewährleisten.

Die Faustregel von 25 °C (50 °F)

Die Richtlinie, den Ofen mindestens 25 °C (50 °F) über den Liquiduspunkt einzustellen, bietet eine kritische Sicherheitsmarge. Sie garantiert, dass das Lot vollständig schmilzt und flüssig genug wird, um die gesamte Verbindungsoberfläche zu durchdringen, ohne übermäßige Hitze zu erfordern.

Die Abwägungen verstehen: Zu heiß vs. zu kalt

Die Einstellung der richtigen Temperatur ist ein Balanceakt. Abweichungen in beide Richtungen können zu Verbindungsfehlern führen, wenn auch aus unterschiedlichen Gründen.

Die Gefahren unzureichender Hitze

Wenn die Ofentemperatur zu niedrig ist (d. h. weniger als 25 °C über dem Liquiduspunkt), wird das Lot möglicherweise nicht vollständig flüssig. Dies führt zu einem zähflüssigen, langsamen Fluss.

Dieser schlechte Fluss verhindert, dass das Lot die Verbindung vollständig ausfüllt, wodurch Lücken und Schwachstellen entstehen, die die strukturelle Integrität der fertigen Baugruppe beeinträchtigen.

Die Risiken übermäßiger Hitze

Die Einstellung einer zu hohen Temperatur ist gleichermaßen problematisch. Überhitzung kann zur Aufschmelzung oder Erosion der Grundmetalle führen und die Teile beschädigen, die Sie verbinden möchten.

Übermäßige Hitze kann auch unerwünschte metallurgische Veränderungen in den Grundmetallen verursachen, wie z. B. übermäßiges Kornwachstum, was diese spröde machen kann. Außerdem erhöht es unnötig die Energiekosten und Zykluszeiten.

Die richtige Wahl für Ihre Anwendung treffen

Um die korrekte Löttemperatur zu bestimmen, müssen Sie von allgemeinen Regeln zu den spezifischen Details Ihres Projekts übergehen. Die Antwort liegt in den technischen Daten Ihrer gewählten Materialien.

- Wenn Ihr Hauptaugenmerk auf der Etablierung eines neuen Prozesses liegt: Beginnen Sie damit, das Technische Datenblatt (TDS) Ihres spezifischen Hartlotes zu konsultieren, um dessen genauen Liquiduspunkt zu ermitteln.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung maximaler Verbindungsfestigkeit liegt: Stellen Sie Ihre Ofentemperatur mindestens 25 °C (50 °F) über diesen dokumentierten Liquiduspunkt ein, um einen vollständigen, fließenden Fluss zu garantieren.

- Wenn Ihr Hauptaugenmerk auf dem Schutz empfindlicher Grundmetalle liegt: Vergewissern Sie sich immer, dass Ihre endgültige Löttemperatur deutlich unter dem Schmelzpunkt oder der Temperaturgrenze der zu verbindenden Komponenten liegt.

Letztendlich ist die Beherrschung Ihrer Löttemperatur der erste Schritt zur Herstellung konsistent starker und zuverlässiger Verbindungen.

Zusammenfassungstabelle:

| Lötszenario | Schwerpunkt der Temperatur |

|---|---|

| Etablierung eines neuen Prozesses | Konsultieren Sie das Technische Datenblatt (TDS) des Lotes bezüglich der Liquidustemperatur. |

| Gewährleistung maximaler Verbindungsfestigkeit | Stellen Sie die Ofentemperatur mindestens 25 °C (50 °F) über den Liquiduspunkt ein. |

| Schutz empfindlicher Grundmetalle | Stellen Sie sicher, dass die Löttemperatur unter den Schmelz-/Temperungspunkten der Grundmetalle liegt. |

Erzielen Sie jedes Mal makellose Lotergebnisse.

Die Beherrschung des präzisen Temperaturprofils ist entscheidend für die Herstellung starker, zuverlässiger Verbindungen, ohne Ihre Komponenten zu beschädigen. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -Wärmebehandlungsanlagen, einschließlich Modellen, die für anspruchsvolle Lötverfahren entwickelt wurden. Unsere Anlagen bieten die präzise Temperaturregelung und gleichmäßige Erwärmung, die Sie benötigen, um den Liquiduspunkt Ihres Lotes für eine perfekte Verbindungsintegrität konstant zu übertreffen.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen Hartlöt-Ofens für Ihre spezifischen Materialien und Prozessanforderungen helfen. Kontaktieren Sie KINTEK noch heute für eine Beratung und stellen Sie sicher, dass Ihr Lötprozess ein Erfolg wird.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1200℃ Muffelofen für Labor

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung