Die Brenntemperatur für Aluminiumoxid ist kein einzelner Wert, sondern eine kritische Prozessvariable, die innerhalb eines bestimmten Bereichs gewählt wird. Für hochreine Aluminiumoxidpulver kann eine effektive Temperatur, um eine ausgezeichnete Dichte und feine Korngröße zu erreichen, bereits 1350°C betragen. Der gesamte industrielle und wissenschaftliche Bereich ist jedoch erheblich breiter.

Die spezifische Brenntemperatur für Aluminiumoxid ist eine bewusste Wahl, typischerweise zwischen 1200°C und 1700°C, um einen Prozess namens Sintern zu steuern. Ziel ist es, die gewünschte Enddichte und Mikrostruktur (Korngröße) im Keramikteil zu erreichen und dabei die Materialeigenschaften mit den Verarbeitungskosten in Einklang zu bringen.

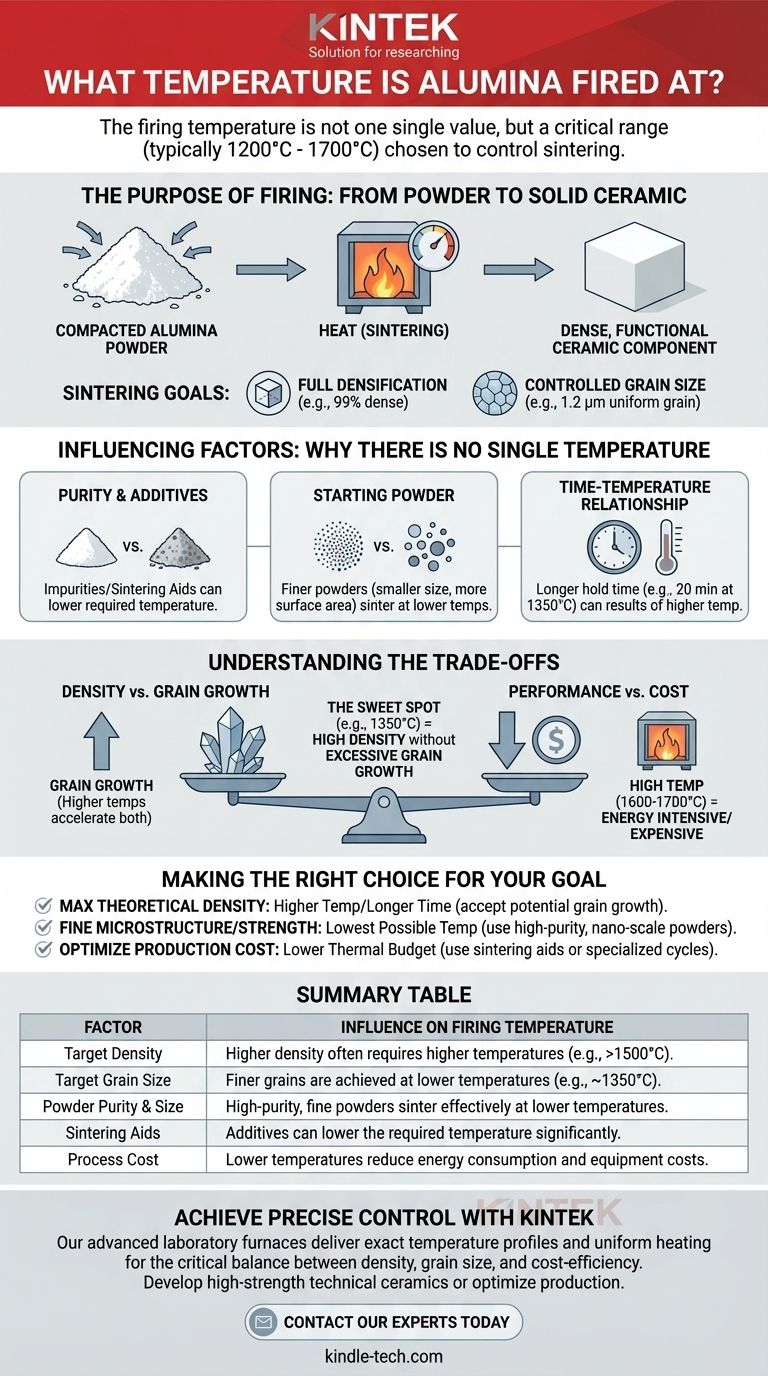

Der Zweck des Brennens: Vom Pulver zur festen Keramik

Das Brennen ist der entscheidende Schritt, der ein verdichtetes Pulver in ein dichtes, funktionales Keramikbauteil umwandelt. Dies ist keine einfache Erwärmung; es ist ein sorgfältig kontrollierter thermischer Prozess mit spezifischen Zielen.

Einführung in das Sintern

Sintern ist der Fachbegriff für den Brennprozess. Wärme wird auf das verdichtete Aluminiumoxidpulver angewendet, wodurch die einzelnen Partikel miteinander verbunden und verschmolzen werden, was die Festigkeit und Dichte des Materials dramatisch erhöht, ohne es zu schmelzen.

Das Ziel der vollständigen Verdichtung

Das Hauptziel des Sinterns ist es, die leeren Räume oder Poren zwischen den anfänglichen Pulverpartikeln zu eliminieren. Das Erreichen einer hohen Dichte, wie die in der Forschung festgestellte 99% der theoretischen Dichte, ist entscheidend für die Maximierung mechanischer Eigenschaften wie Festigkeit und Härte.

Die Rolle der Korngröße

Während des Sinterns verschmelzen die einzelnen Partikel und wachsen zu größeren kristallinen Strukturen, den Körnern, heran. Die endgültige Korngröße ist ein Schlüsselaspekt der Mikrostruktur des Materials. Oft wird eine kleinere, gleichmäßigere Korngröße (z.B. 1,2 μm) gewünscht, da dies zu einer verbesserten Zähigkeit und mechanischen Festigkeit führen kann.

Warum es keine einzelne Brenntemperatur gibt

Die ideale Temperatur hängt vollständig vom Ausgangsmaterial und den gewünschten Endprodukten ab. Mehrere Faktoren ermöglichen es Ingenieuren und Wissenschaftlern, den Prozess anzupassen.

Der Einfluss der Reinheit

Das Referenzbeispiel verwendet reines Aluminiumoxidpulver. Das Vorhandensein von Verunreinigungen oder gezielten Zusätzen (bekannt als Sinterhilfsmittel) kann die Temperatur, die zum Erreichen der vollen Dichte erforderlich ist, erheblich senken, manchmal um Hunderte von Grad.

Der Einfluss des Ausgangspulvers

Feinere Ausgangspulver mit kleineren Partikelgrößen sintern im Allgemeinen bei niedrigeren Temperaturen. Dies liegt daran, dass kleinere Partikel eine größere Oberfläche haben, was eine größere treibende Kraft für den Verdichtungsprozess bietet.

Die Zeit-Temperatur-Beziehung

Temperatur ist nicht die einzige Variable; Zeit ist ebenfalls entscheidend. Das Halten eines Bauteils bei einer bestimmten Temperatur über einen längeren Zeitraum (eine "Haltezeit") kann ähnliche Ergebnisse erzielen wie das Brennen bei einer höheren Temperatur für eine kürzere Zeit. Die Referenz nennt eine spezifische Zeit von 20 Minuten bei 1350°C, um ihre Ziel-Eigenschaften zu erreichen.

Die Kompromisse verstehen

Die Wahl eines Brennprofils ist ein klassisches technisches Abwägen. Die Optimierung für eine Eigenschaft geht oft auf Kosten einer anderen.

Dichte vs. Kornwachstum

Dies ist der grundlegendste Kompromiss beim Sintern. Während höhere Temperaturen die Verdichtung beschleunigen, beschleunigen sie auch das Kornwachstum dramatisch. Das Streben nach dem letzten Prozentpunkt Dichte kann zu übermäßig großen Körnern führen, was potenziell die endgültige Festigkeit des Materials beeinträchtigt. Die Temperatur von 1350°C ist ein hervorragendes Beispiel dafür, einen Sweet Spot zu finden, um eine hohe Dichte ohne übermäßiges Kornwachstum zu erzielen.

Leistung vs. Kosten

Das Brennen bei sehr hohen Temperaturen (z.B. 1600°C - 1700°C) ist energieintensiv und erfordert komplexere, teurere Ofenausrüstung. Daher gibt es immer einen starken wirtschaftlichen Anreiz, die gewünschten Eigenschaften bei der niedrigstmöglichen Temperatur zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Brenntemperatur wird durch Ihr Hauptziel für das endgültige Keramikbauteil definiert.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der maximalen theoretischen Dichte liegt: Sie müssen wahrscheinlich höhere Temperaturen oder längere Haltezeiten verwenden, aber Sie müssen potenzielle Kornwachstum überwachen und akzeptieren.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung einer feinkörnigen Mikrostruktur für maximale Festigkeit liegt: Sie sollten die niedrigstmögliche Temperatur anstreben, die Ihre Zieldichte erreicht, oft durch die Verwendung von hochreinen, nanoskaligen Ausgangspulvern.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Produktionskosten liegt: Sie sollten die Verwendung von Sinterhilfsmitteln oder spezialisierten Brennzyklen (wie dem zweistufigen Sintern) untersuchen, um den gesamten thermischen Aufwand zu senken.

Letztendlich ist die Bestimmung der idealen Brenntemperatur ein präzises Gleichgewicht zwischen den Ausgangseigenschaften des Materials und der gewünschten Leistung des endgültigen Keramikbauteils.

Zusammenfassungstabelle:

| Faktor | Einfluss auf die Brenntemperatur |

|---|---|

| Zieldichte | Höhere Dichte erfordert oft höhere Temperaturen (z.B. >1500°C). |

| Zielkorngröße | Feinere Körner werden bei niedrigeren Temperaturen (z.B. ~1350°C) erreicht. |

| Pulverreinheit & -größe | Hochreine, feine Pulver sintern effektiv bei niedrigeren Temperaturen. |

| Sinterhilfsmittel | Zusätze können die erforderliche Temperatur erheblich senken. |

| Prozesskosten | Niedrigere Temperaturen reduzieren den Energieverbrauch und die Gerätekosten. |

Erreichen Sie präzise Kontrolle über Ihren Aluminiumoxid-Sinterprozess mit den fortschrittlichen Laboröfen von KINTEK.

Unsere Ausrüstung wurde entwickelt, um die exakten Temperaturprofile und die gleichmäßige Erwärmung zu liefern, die erforderlich sind, um das kritische Gleichgewicht zwischen Dichte, Korngröße und Kosteneffizienz zu meistern. Ob Sie hochfeste technische Keramiken entwickeln oder die Produktion optimieren, KINTEK bietet die zuverlässigen thermischen Lösungen, die Sie benötigen.

Bereit, Ihre Keramikeigenschaften zu perfektionieren? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und den idealen Ofen für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Hat Siliziumkarbid eine hohe Wärmeleitfähigkeit? Erzielen Sie überlegenes Wärmemanagement für anspruchsvolle Anwendungen

- Ist Keramik hitzeempfindlich? Verständnis von thermischem Schock vs. Hochtemperaturbeständigkeit

- Welche Faktoren beeinflussen die Keramikstruktur? Von der Atomladung zu den endgültigen Eigenschaften

- Ist Siliziumkarbid ein guter elektrischer Isolator? Entdecken Sie seine Rolle als Hochleistungs-Halbleiter

- Welche Industrie verwendet Keramik? Entdecken Sie die entscheidende Rolle fortschrittlicher Keramiken in der modernen Technologie

- Woraus besteht Keramikpulver? Ein Leitfaden zu fortschrittlichen Keramikmaterialien und deren Anwendungen

- Was sind Keramikwerkstoffe? Ihre Kerneigenschaften und industriellen Anwendungen verstehen

- Was ist die Schmelztemperatur von Keramiken? Verständnis der Hochtemperatur-Materialleistung