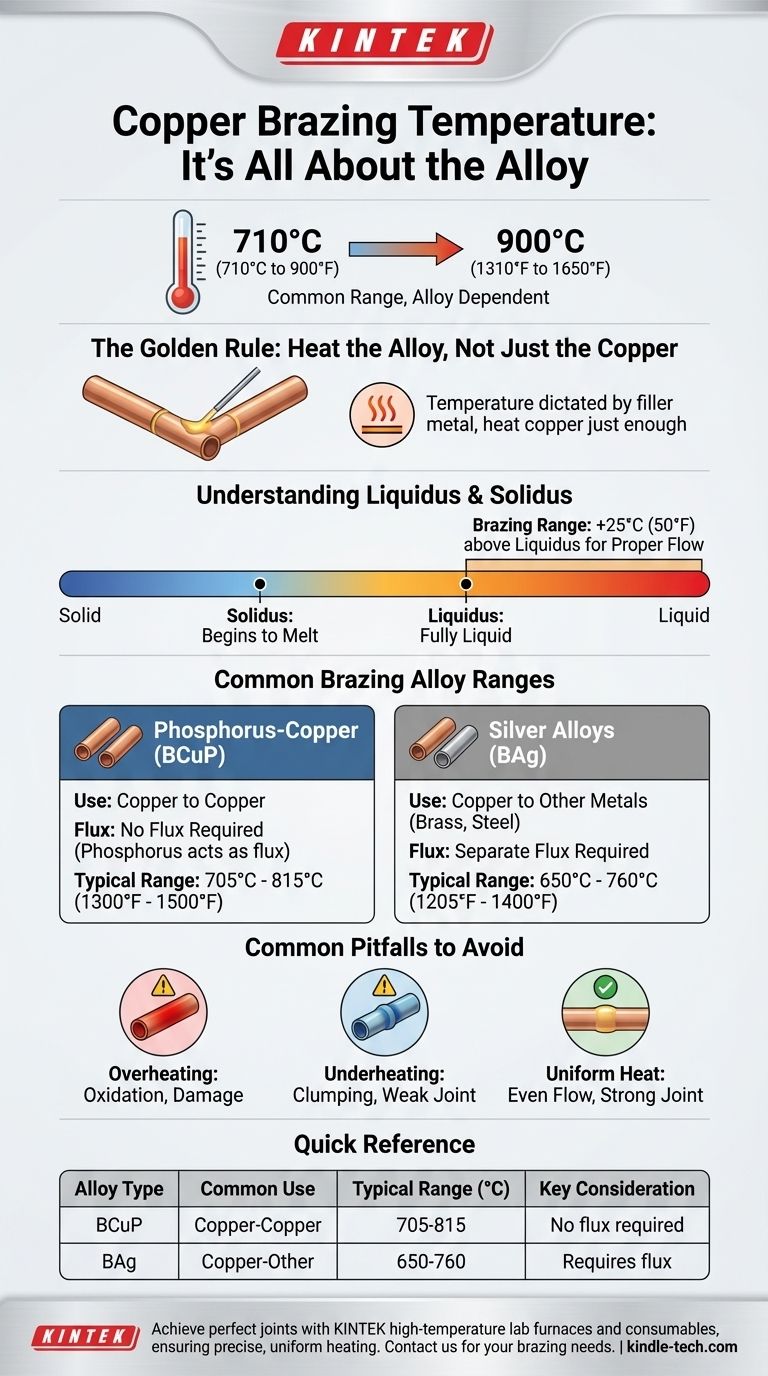

Genau genommen gibt es keine einzelne Temperatur für das Löten von Kupfer. Die korrekte Temperatur wird vollständig durch die spezifische Lötlegierung (Füllmetall) bestimmt, die Sie verwenden. Die meisten gängigen Legierungen für Kupfer erfordern eine Temperatur zwischen 710 °C und 900 °C (1310 °F bis 1650 °F). Ziel ist es, die Kupferteile so weit zu erhitzen, dass sie heiß genug sind, um die Fülllegierung zu schmelzen, damit diese in die Fuge fließen kann.

Das Kernprinzip des Lötens ist, dass die Temperatur vom Füllmetall und nicht vom Grundmetall bestimmt wird. Sie müssen das Kupfer gerade so weit erhitzen, dass es mindestens 25 °C (50 °F) über der "Liquidus"-Temperatur (vollständig geschmolzen) Ihrer spezifischen Lötlegierung liegt, um einen ordnungsgemäßen Fluss zu gewährleisten, ohne das Kupfer selbst zu beschädigen.

Warum die Löttemperatur legierungsabhängig ist

Um das Löten zu beherrschen, ist es wichtig zu verstehen, dass Sie das Kupfer nicht schmelzen. Sie schmelzen ein separates Füllmetall, das als starker Klebstoff fungiert und die Kupferteile auf molekularer Ebene miteinander verbindet.

Die Rolle des Füllmetalls

Das Löten funktioniert durch einen Prozess, der Kapillarwirkung genannt wird. Das geschmolzene Füllmetall wird in den engen Spalt zwischen den beiden Kupferstücken gezogen und bildet nach dem Abkühlen und Erstarren eine starke, dichte Verbindung.

Das bedeutet, dass nur das Füllmetall schmelzen muss, das speziell so konzipiert ist, dass es einen niedrigeren Schmelzpunkt hat als das Kupfer, das es verbindet.

Liquidus und Solidus verstehen

Jede Lötlegierung hat zwei kritische Temperaturpunkte, die vom Hersteller angegeben werden:

- Solidus: Die Temperatur, bei der die Legierung zu schmelzen beginnt.

- Liquidus: Die Temperatur, bei der die Legierung vollständig flüssig wird.

Damit die Legierung richtig fließt und eine starke Verbindung bildet, muss sie über ihre Liquidus-Temperatur hinaus erhitzt werden.

Die "25 °C über Liquidus"-Regel

Die Richtlinie, die Verbindung auf mindestens 25 °C (50 °F) über der Liquidus-Temperatur zu erhitzen, ist entscheidend. Diese leichte Überhitzung stellt sicher, dass die Fülllegierung vollständig flüssig ist und eine niedrige Viskosität aufweist, wodurch sie die Kupferoberflächen benetzen und durch Kapillarwirkung vollständig durch die Verbindung gezogen werden kann.

Gängige Lötlegierungsbereiche für Kupfer

Die Legierung, die Sie wählen, hängt davon ab, was Sie verbinden. Verschiedene Legierungen haben unterschiedliche Temperaturanforderungen.

Phosphor-Kupfer-Legierungen (BCuP)

Dies sind die gebräuchlichsten Legierungen zum Verbinden von Kupfer mit Kupfer. Ein wesentlicher Vorteil ist, dass der Phosphor als Flussmittel wirkt, was bedeutet, dass für Kupfer-Kupfer-Verbindungen kein separates Flussmittel erforderlich ist.

Ein typisches Beispiel ist eine BCuP-5-Legierung (15 % Silber), die einen Lötbereich von 705 °C - 815 °C (1300 °F - 1500 °F) hat.

Silberlegierungen (BAg)

Diese Legierungen werden zum Verbinden von Kupfer mit anderen Metallen wie Messing, Bronze oder Stahl verwendet. Sie enthalten Silber, das den Fluss und die Duktilität verbessert.

Im Gegensatz zu BCuP-Legierungen erfordern Silberlegierungen ein separates Flussmittel, um die Metalle zu reinigen und eine gute Verbindung zu gewährleisten. Eine gängige BAg-Legierung könnte einen Lötbereich von 650 °C - 760 °C (1205 °F - 1400 °F) haben.

Häufige Fehler, die es zu vermeiden gilt

Das Erreichen der richtigen Temperatur ist ein Gleichgewicht. Sowohl zu viel als auch zu wenig Wärme führt zu einer fehlerhaften Verbindung.

Die Gefahr der Überhitzung

Wenn Sie das Kupfer weit über die erforderliche Temperatur der Legierung hinaus erhitzen, riskieren Sie die Bildung schwerer, schuppiger Oxide auf der Kupferoberfläche. Diese Oxidation kann verhindern, dass das Füllmetall richtig bindet. In extremen Fällen könnten Sie sogar beginnen, die Kupferteile zu schmelzen oder zu beschädigen.

Das Problem der Unterhitzung

Das Nichterreichen der richtigen Löttemperatur der Legierung ist der häufigste Fehler. Wenn das Grundmetall zu kühl ist, "verklumpt" die Fülllegierung und fließt nicht. Sie benetzt die Kupferoberflächen nicht, was zu einer schwachen Verbindung mit Spalten und Hohlräumen führt.

Die Bedeutung gleichmäßiger Hitze

Sie müssen den gesamten Fugenbereich gleichmäßig erhitzen. Wenn ein Teil heiß und der andere kühl ist, fließt das Füllmetall nur zum heißeren Bereich, wodurch eine unvollständige und unzuverlässige Verbindung entsteht. Richten Sie Ihre Flamme auf die Kupferteile, nicht auf den Füllstab.

Bestimmung der richtigen Temperatur für Ihr Projekt

Beachten Sie immer das technische Datenblatt des Herstellers für Ihre spezifische Lötlegierung. Diese allgemeinen Richtlinien helfen Ihnen jedoch bei der Auswahl des richtigen Materials für die jeweilige Aufgabe.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Kupfer mit Kupfer liegt: Wählen Sie eine Phosphor-Kupfer-Legierung (BCuP) und bestätigen Sie deren spezifischen Lötbereich, der wahrscheinlich zwischen 700 °C und 900 °C liegen wird.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Kupfer mit einem anderen Metall liegt: Verwenden Sie eine silberbasierte (BAg) Legierung mit dem richtigen Flussmittel und konsultieren Sie deren Datenblatt für einen Temperaturbereich, typischerweise zwischen 620 °C und 845 °C.

- Wenn Sie sich Ihrer Legierung unsicher sind: Fahren Sie nicht fort. Identifizieren Sie die Legierung oder kaufen Sie eine neue mit einem klaren technischen Datenblatt, um sicherzustellen, dass Sie die richtige Temperatur verwenden und eine sichere, starke Verbindung herstellen.

Letztendlich ist die Anpassung Ihrer Technik an die Anforderungen Ihres gewählten Füllmetalls der Schlüssel zu einer perfekten Lötstelle.

Zusammenfassungstabelle:

| Art der Lötlegierung | Häufige Verwendung | Typischer Lötbereich (°C) | Wichtige Überlegung |

|---|---|---|---|

| Phosphor-Kupfer (BCuP) | Kupfer zu Kupfer | 705 °C - 815 °C | Kein Flussmittel für Kupfer-Kupfer-Verbindungen erforderlich |

| Silberlegierungen (BAg) | Kupfer zu anderen Metallen (z.B. Stahl, Messing) | 650 °C - 760 °C | Erfordert separates Flussmittel für eine ordnungsgemäße Verbindung |

Erzielen Sie jedes Mal perfekte, starke Lötverbindungen mit der richtigen Ausrüstung und Expertise. KINTEK ist spezialisiert auf Hochtemperatur-Laboröfen und Verbrauchsmaterialien und bietet die präzise, gleichmäßige Erwärmung, die für erfolgreiches Kupferlöten unerlässlich ist. Ob in Forschung und Entwicklung oder in der Produktion, unsere Lösungen stellen sicher, dass Sie die genauen Temperaturanforderungen Ihrer spezifischen Lötlegierung erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Löt- und Materialverbindungsanforderungen Ihres Labors unterstützen können. Nehmen Sie Kontakt über unser Kontaktformular auf

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Aus welchem Material bestehen Ofenrohre? Die Wahl des richtigen Materials für Hochtemperatursucces

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung