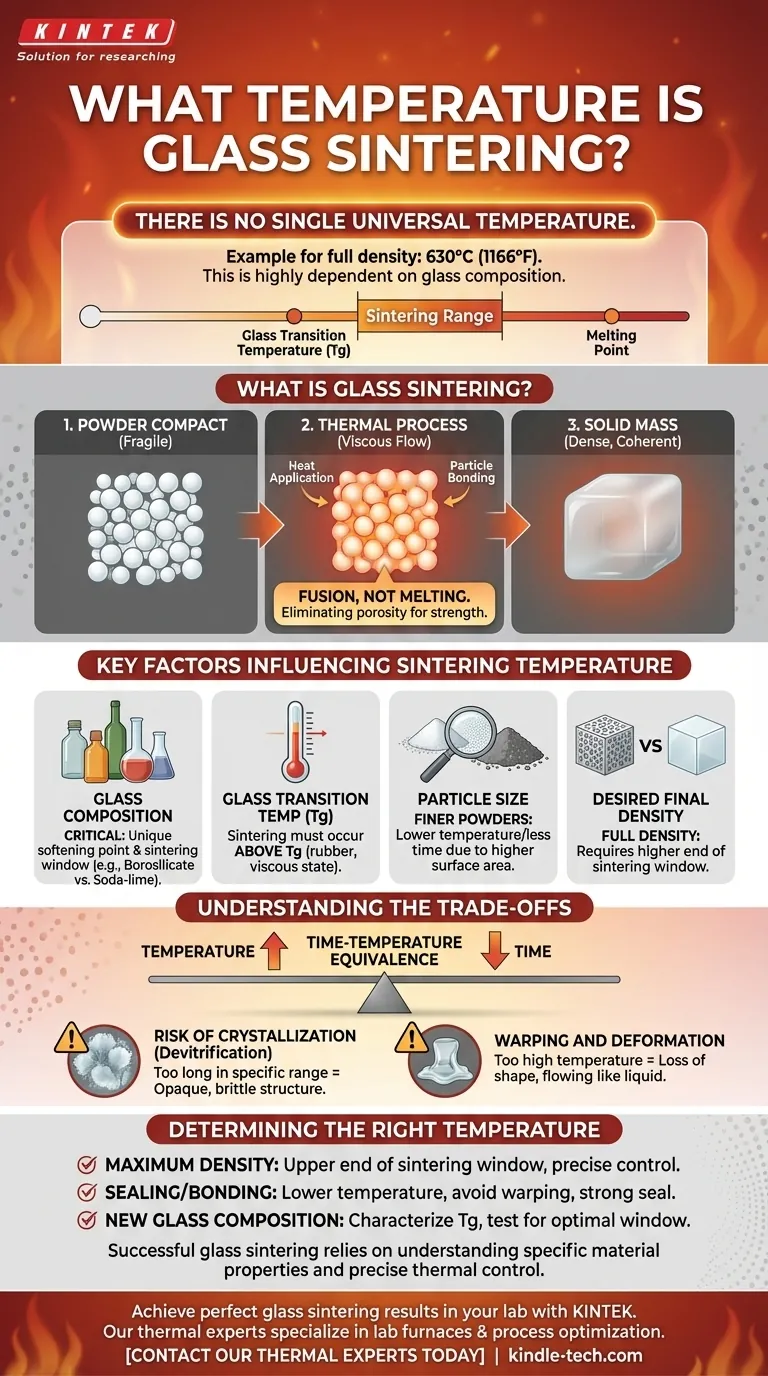

Obwohl es keine einzelne universelle Temperatur gibt, ist ein spezifisches Beispiel für das Sintern von Glas zur Erzielung voller Dichte 630 °C (1166 °F). Diese Temperatur hängt jedoch stark von der spezifischen Art des verwendeten Glases ab. Der Prozess findet innerhalb eines sorgfältig kontrollierten Temperaturfensters statt, das für jede Glaszusammensetzung einzigartig ist.

Die entscheidende Erkenntnis ist, dass es beim Glassintern nicht um eine feste Temperatur geht, sondern um einen Prozess, der innerhalb eines spezifischen Bereichs stattfindet: oberhalb der Übergangstemperatur des Glases (wo es weich wird), aber unterhalb seines Schmelzpunkts. Die genaue Temperatur ist eine Funktion der Glaschemie und der gewünschten Enddichte.

Was ist Glassintern?

Sintern ist ein thermischer Prozess, der verwendet wird, um einen Pulverpressling zu verdichten und ihn in eine feste, kohärente Masse umzuwandeln. Es ist eine grundlegende Technik in der Keramik und Materialwissenschaft.

Ein Prozess der Fusion, nicht des Schmelzens

Stellen Sie sich vor, Sie packen Schnee zusammen, um einen Schneeball zu formen. Die einzelnen Flocken beginnen unter Druck zu binden. Sintern ist das thermische Äquivalent dazu.

Anstatt das Glas vollständig zu einer Flüssigkeit zu schmelzen, wird das Material gerade so weit erhitzt, dass die Oberflächen der Glaspartikel viskos werden und miteinander verschmelzen. Die Partikel haften zusammen, die Lücken (oder Poren) zwischen ihnen schrumpfen, und das Material wird dicht.

Das Ziel: Beseitigung der Porosität

Das Hauptziel des Sinterns ist es, den leeren Raum zwischen den anfänglichen Glaspartikeln zu entfernen. Dies verwandelt einen zerbrechlichen Pulverpressling in ein starkes, nicht poröses und oft transparentes oder transluzentes Endteil.

Schlüsselfaktoren, die die Sintertemperatur beeinflussen

Die Zahl von 630 °C ist ein einzelner Datenpunkt für eine spezifische Situation. In der Praxis wird die ideale Temperatur durch mehrere miteinander verbundene Variablen bestimmt.

Die Glaszusammensetzung ist entscheidend

Dies ist der wichtigste Faktor. Ein Natron-Kalk-Glas (verwendet in Flaschen und Fenstern) hat ein ganz anderes Sinterfenster als ein Borosilikatglas (wie Pyrex) oder ein spezielles Dichtungsglas. Jede Formulierung hat einen einzigartigen Erweichungspunkt.

Glasübergangstemperatur (Tg)

Jedes Glas hat eine Glasübergangstemperatur (Tg), den Punkt, an dem es von einem harten, spröden Feststoff in einen gummiartigen, viskosen Zustand übergeht. Das Sintern muss oberhalb der Tg erfolgen, da dies der Punkt ist, an dem das Glas weich genug ist, damit Partikel fließen und verschmelzen können.

Partikelgröße

Feinere Glaspulver mit ihrer höheren relativen Oberfläche sintern typischerweise bei einer etwas niedrigeren Temperatur oder in kürzerer Zeit im Vergleich zu gröberen Pulvern. Eine größere Oberfläche bietet mehr Kontaktpunkte, an denen die Fusion beginnen kann.

Gewünschte Enddichte

Das Erreichen einer Teildichte für einen porösen Filter erfordert eine andere Temperatur und Zeit als das Erreichen der in der Referenz erwähnten "vollen Dichte". Eine vollständige Verdichtung, bei der praktisch alle Poren eliminiert werden, erfordert im Allgemeinen den Betrieb am oberen Ende des Sinterfensters.

Die Kompromisse verstehen

Die Wahl einer Sintertemperatur ist ein Balanceakt. Eine zu hohe Temperatur oder eine zu lange Haltezeit kann erhebliche Probleme verursachen.

Temperatur vs. Zeit

Man kann oft einen ähnlichen Verdichtungsgrad erreichen, indem man eine niedrigere Temperatur über einen längeren Zeitraum oder eine höhere Temperatur über einen kürzeren Zeitraum anwendet. Dies wird als Zeit-Temperatur-Äquivalenz bezeichnet.

Das Risiko der Kristallisation (Entglasung)

Dies ist die kritischste Falle. Wenn Glas zu lange in einem bestimmten Temperaturbereich gehalten wird, kann seine amorphe (ungeordnete) Atomstruktur beginnen, sich in eine geordnete, kristalline Struktur umzuordnen. Dieser Prozess, Entglasung genannt, kann das Glas undurchsichtig, spröde und schwach machen.

Verzug und Verformung

Ist die Temperatur zu hoch, sinkt die Viskosität des Glases zu stark ab. Anstatt nur zu verschmelzen, beginnt das gesamte Teil wie eine zähflüssige Flüssigkeit zu fließen und verliert seine beabsichtigte Form und Abmessungen. Eine präzise Temperaturkontrolle ist unerlässlich, um das Material zu sintern, ohne dass es zusammensackt.

Die richtige Temperatur für Ihre Anwendung bestimmen

Der richtige Ansatz hängt vollständig von Ihrem Material und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte liegt: Sie müssen am oberen Ende des Sinterfensters für dieses spezifische Glas arbeiten, was eine präzise Kontrolle erfordert, um nahe an den Verformungspunkt zu gelangen, ohne Kristallisation zu verursachen.

- Wenn Ihr Hauptaugenmerk auf dem Versiegeln oder Verbinden liegt: Eine niedrigere Temperatur innerhalb des Sinterbereichs kann ausreichen, um eine starke hermetische Abdichtung zu erzeugen, ohne das Risiko einer Beschädigung oder Verformung der zu verbindenden Komponenten einzugehen.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit einer neuen Glaszusammensetzung liegt: Sie müssen zuerst die Glasübergangstemperatur (Tg) des Materials charakterisieren und dann eine Reihe von Tests bei steigenden Temperaturen durchführen, um das optimale Fenster zwischen Sintern und unerwünschter Verformung zu identifizieren.

Letztendlich beruht ein erfolgreiches Glassintern auf dem Verständnis der spezifischen Eigenschaften Ihres Materials und der präzisen Steuerung des thermischen Zyklus.

Zusammenfassungstabelle:

| Faktor | Einfluss auf die Sintertemperatur |

|---|---|

| Glaszusammensetzung | Wichtigster Faktor; jeder Typ (z.B. Borosilikat) hat ein einzigartiges Sinterfenster. |

| Glasübergangstemperatur (Tg) | Das Sintern muss oberhalb dieser Temperatur erfolgen, damit die Partikel verschmelzen können. |

| Partikelgröße | Feinere Pulver können aufgrund der größeren Oberfläche bei etwas niedrigeren Temperaturen sintern. |

| Gewünschte Enddichte | Volle Dichte erfordert höhere Temperaturen innerhalb des Sinterfensters. |

Erzielen Sie perfekte Glassinterergebnisse in Ihrem Labor. Die präzise Temperatur ist entscheidend, um Verzug, Kristallisation oder unvollständige Verdichtung zu vermeiden. KINTEK ist spezialisiert auf Laboröfen und thermische Prozesskompetenz für Laboranforderungen. Unser Team kann Ihnen helfen, die richtige Ausrüstung und die richtigen Parameter für Ihre spezifische Glaszusammensetzung und Anwendungsziele auszuwählen.

Kontaktieren Sie noch heute unsere Thermikexperten, um Ihren Sinterprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Mehrzonen-Labortiegelofen

Andere fragen auch

- Wie bedient man einen Muffelofen? Meistern Sie den Schritt-für-Schritt-Prozess für sichere, präzise Ergebnisse

- Welcher Energietransfer findet in einem Ofen statt? Beherrschen Sie Konvektion, Wärmeleitung und Strahlung für Ihren Prozess

- Was ist ein Nachteil der Trockenveraschung? Vermeiden Sie ungenaue Ergebnisse mit besseren Alternativen

- Wofür wird ein Muffelofen im Labor verwendet? Saubere Hochtemperaturverarbeitung erreichen

- Welche Anwendungen hat ein Muffelofen in der pharmazeutischen Industrie? Unerlässlich für Arzneimittelreinheit & -sicherheit