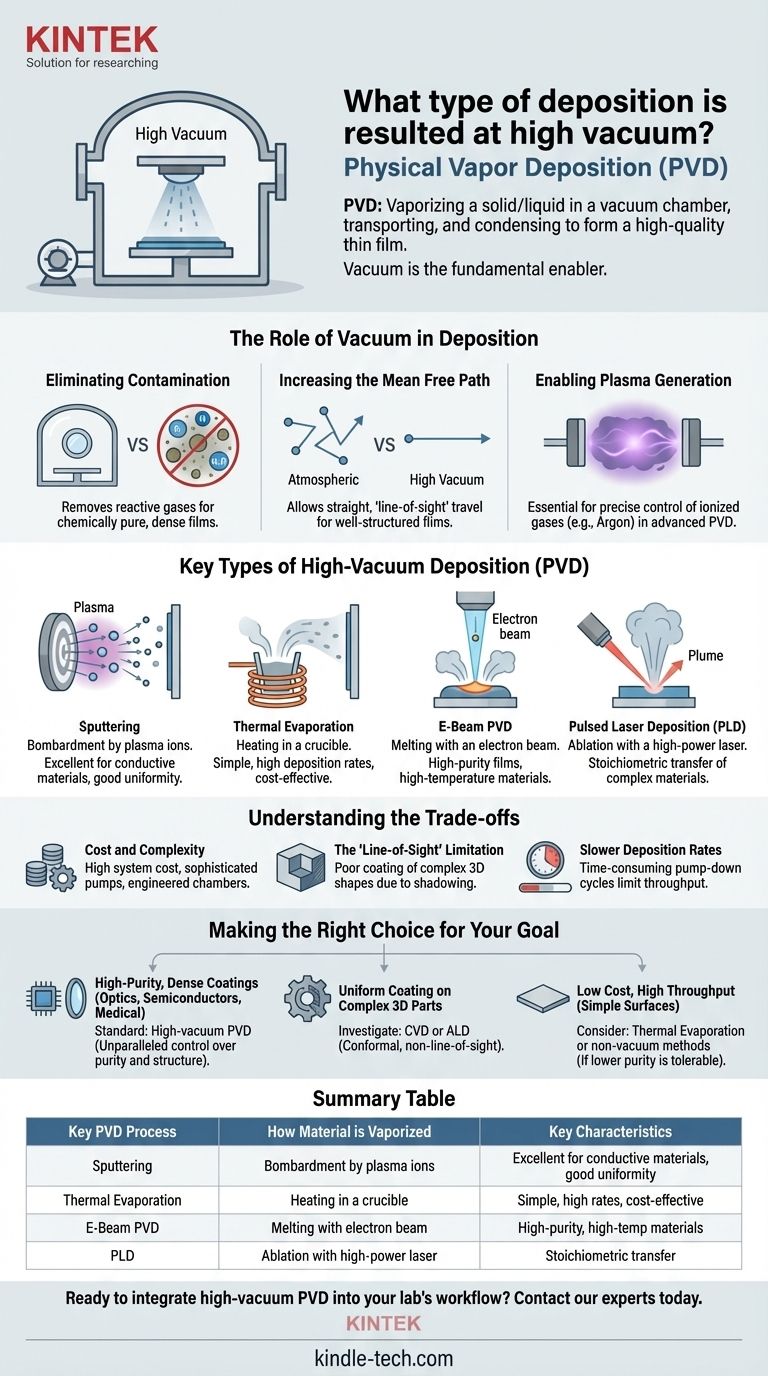

Im Grunde genommen wird die Art der Abscheidung, die auf einem Hochvakuum beruht, als Physical Vapor Deposition (PVD) bezeichnet. Diese Kategorie umfasst verschiedene Techniken, bei denen ein fester oder flüssiger Werkstoff in einer Vakuumkammer verdampft, dieses Vakuum durchquert und dann auf ein Substrat kondensiert wird, um eine hochwertige Dünnschicht zu bilden. Das Vakuum ist keine zufällige Bedingung; es ist die grundlegende Voraussetzung für den gesamten Prozess.

Die wesentliche Rolle eines Hochvakuums bei der Abscheidung besteht darin, eine ultrareine Umgebung zu schaffen. Durch die Entfernung praktisch aller Luft- und Wassermoleküle stellt das Vakuum sicher, dass die Beschichtungspartikel ohne Kollision oder Reaktion mit Verunreinigungen von ihrer Quelle zum Ziel wandern können, was für die Herstellung reiner, dichter und hochgradig haftender Schichten von entscheidender Bedeutung ist.

Die Rolle des Vakuums bei der Abscheidung

Zu verstehen, warum ein Vakuum verwendet wird, ist wichtiger, als nur den Prozess zu benennen. Das Vakuum verändert die Physik der Abscheidungsumgebung grundlegend und ermöglicht ein Maß an Kontrolle, das bei atmosphärischem Druck unmöglich ist.

Beseitigung von Kontamination

Die atmosphärische Luft ist mit reaktiven Gasen wie Sauerstoff, Stickstoff und Wasserdampf gefüllt. Wären diese Partikel während der Abscheidung vorhanden, würden sie leicht mit dem verdampften Beschichtungsmaterial reagieren.

Dies erzeugt unerwünschte Verbindungen, wie Oxide und Nitride, innerhalb der Schicht. Ein Hochvakuum entfernt diese Verunreinigungen und stellt sicher, dass die abgeschiedene Schicht chemisch rein ist und die beabsichtigten Eigenschaften aufweist.

Erhöhung der mittleren freien Weglänge

Die mittlere freie Weglänge ist die durchschnittliche Strecke, die ein Teilchen zurücklegt, bevor es mit einem anderen Teilchen kollidiert. In der Atmosphäre ist diese Strecke unglaublich kurz und liegt im Bereich von Nanometern.

Ein Hochvakuum erhöht die mittlere freie Weglänge auf Meter, oft länger als die Kammer selbst. Dies ermöglicht es den verdampften Beschichtungsatomen, in einer geraden, ununterbrochenen Linie von der Quelle zum Substrat zu wandern. Diese „Sichtlinien“-Flugbahn ist entscheidend für die Erzeugung dichter, gut strukturierter Schichten.

Ermöglichung der Plasmaerzeugung

Viele fortschrittliche PVD-Prozesse, wie das Sputtern, verwenden ein Plasma zur Erzeugung von Beschichtungsvampor. Ein Plasma ist ein Aggregatzustand, bei dem ein Gas so energetisiert wird, dass seine Atome ionisiert werden.

Diese Niederdruckplasmen können nur in einer Vak uumumgebung erzeugt und aufrechterhalten werden. Das Vakuum ermöglicht die präzise Steuerung des Gases (typischerweise eines Inertgases wie Argon), das zur Erzeugung des Plasmas verwendet wird.

Wichtige Arten der Hochvakuumabscheidung

Physical Vapor Deposition (PVD) ist eine Familie von Prozessen. Obwohl alle auf einem Vakuum beruhen, unterscheiden sie sich darin, wie sie das Quellmaterial verdampfen.

Sputtern

Beim Sputtern wird ein Target aus dem Beschichtungsmaterial mit energiereichen Ionen aus einem Plasma beschossen. Dieser Beschuss wirkt wie ein Sandstrahlen im atomaren Maßstab und schleudert oder „sputtert“ Atome aus dem Target heraus. Diese Atome wandern dann durch das Vakuum und scheiden sich auf dem Substrat ab.

Thermische Verdampfung

Dies ist eine der einfachsten PVD-Methoden. Das Quellmaterial wird in einen Tiegel gegeben und im Vakuum erhitzt, bis es verdampft (bei Flüssigkeiten) oder sublimiert (bei Feststoffen). Dieser Dampf wandert dann durch die Kammer und kondensiert auf dem kühleren Substrat, ähnlich wie Dampf auf einem kalten Spiegel kondensiert.

Elektronenstrahl-PVD und PLD

Fortschrittlichere Techniken verwenden fokussierte Energiequellen. Elektronenstrahl-PVD (E-Beam PVD) verwendet einen energiereichen Elektronenstrahl, um das Quellmaterial zu schmelzen und zu verdampfen. Pulsed Laser Deposition (PLD) verwendet einen Hochleistungslaser, um Material von einem Target abzutragen und eine Dampfwolke zu erzeugen, die das Substrat beschichtet.

Die Abwägungen verstehen

Obwohl für hohe Leistungen unerlässlich, ist die vakuumgestützte Abscheidung keine universelle Lösung. Sie bringt erhebliche technische und praktische Herausforderungen mit sich.

Kosten und Komplexität

Hochvakuumsysteme sind teuer in der Anschaffung und im Betrieb. Sie erfordern eine Abfolge von Pumpen (z. B. mechanische Vorvakuumpumpen und Hochvakuum-Turbomolekular- oder Kryopumpen), hochentwickelte Druckmessgeräte und präzise konstruierte Kammern, die alle eine erhebliche Investition darstellen.

Die „Sichtlinien“-Beschränkung

Da sich die Beschichtungspartikel in geraden Linien bewegen, eignen sich PVD-Prozesse schlecht zum Beschichten komplexer, dreidimensionaler Formen. Bereiche, die sich nicht in direkter Sichtlinie zur Quelle befinden, erhalten wenig bis keine Beschichtung, ein Phänomen, das als Abschattung bekannt ist.

Langsamere Abscheidungsraten

Die Evakuierungszyklen, um ein Hochvakuum zu erreichen, können zeitaufwendig sein. In Kombination mit oft langsamen Abscheidungsraten kann dies den Durchsatz von PVD-Systemen begrenzen und sie für bestimmte Hochvolumenfertigungsanwendungen im Vergleich zu atmosphärischen Prozessen weniger geeignet machen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den erforderlichen Eigenschaften der Endschicht ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Beschichtungen für Optik, Halbleiter oder medizinische Implantate liegt: Hochvakuum-PVD ist der Standard, da es eine unübertroffene Kontrolle über die Reinheit und Struktur der Schicht bietet.

- Wenn Sie komplexe 3D-Teile gleichmäßig beschichten müssen: Sie sollten Prozesse wie Chemical Vapor Deposition (CVD) oder Atomic Layer Deposition (ALD) untersuchen, die nicht streng auf Sichtlinien basieren und hochkonforme Beschichtungen erzeugen können.

- Wenn Ihre Priorität niedrige Kosten und hoher Durchsatz auf einfachen Oberflächen sind: Einfachere PVD-Methoden wie thermische Verdampfung oder Nicht-Vakuum-Techniken könnten geeigneter sein, vorausgesetzt, die Anwendung kann eine geringere Schichtreinheit und -dichte tolerieren.

Letztendlich ist die Verwendung eines Hochvakuums eine bewusste technische Entscheidung, um die Abscheidungsumgebung auf atomarer Ebene zu kontrollieren und die Herstellung fortschrittlicher Dünnschichtmaterialien zu ermöglichen.

Zusammenfassungstabelle:

| Wichtiger PVD-Prozess | Wie das Material verdampft wird | Schlüsselmerkmale |

|---|---|---|

| Sputtern | Beschuss durch Plasmaionen | Ausgezeichnet für leitfähige Materialien, gute Gleichmäßigkeit |

| Thermische Verdampfung | Erhitzen in einem Tiegel | Einfach, hohe Abscheidungsraten, kostengünstig |

| E-Beam PVD | Schmelzen mit einem Elektronenstrahl | Hochreine Schichten, Hochtemperaturmaterialien |

| Pulsed Laser Deposition (PLD) | Ablation mit einem Hochleistungslaser | Stöchiometrische Übertragung komplexer Materialien |

Sind Sie bereit, Hochvakuum-PVD in den Arbeitsablauf Ihres Labors zu integrieren?

Bei KINTEK sind wir auf die Bereitstellung hochmoderner Laborgeräte, einschließlich PVD-Systemen, spezialisiert, um die genauen Bedürfnisse von Forschungs- und Entwicklungslabors zu erfüllen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für die Herstellung hochreiner, hochleistungsfähiger Dünnschichten für Anwendungen in Halbleitern, Optik und medizinischen Geräten erhalten.

Lassen Sie uns Ihre Projektanforderungen und wie unsere Ausrüstung Ihre Innovation beschleunigen kann, besprechen.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Wie wird eine Dünnschicht mittels thermischer Verdampfung hergestellt? Ein Leitfaden für hochreine Abscheidungen

- Was ist die Funktion einer Elektronenbeschichtung? Steigern Sie die elektrische und optische Leistung Ihres Geräts

- Wie funktioniert die Elektronenstrahlverdampfung? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Wie verdampft man Metall? Thermische Verdampfung vs. E-Beam-Verdampfung für Dünnschichten

- Was ist die thermische Verdampfungsmethode für dünne Schichten? Ein Leitfaden zur Herstellung von PVD-Beschichtungen mit hoher Reinheit

- Was sind die Anwendungen der Elektronenstrahlverdampfung? Präzisionsdünnschichten für Hightech-Industrien

- Was ist der Prozess der Elektronenstrahlverdampfung? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Wie wird Ausgangsmaterial während der Abscheidung verdampft? Ein Leitfaden zu resistiven vs. E-Beam-Methoden