Zum Schmelzen von Rohmetall ist der Induktionsofen die gängigste und effizienteste Technologie, die in der gesamten Industrie eingesetzt wird. Er funktioniert, indem er ein starkes, hochfrequentes Magnetfeld nutzt, um das Metall direkt ohne externe Flammen oder Heizelemente zu erhitzen. Während dies der Standard für die meisten Anwendungen ist, können spezialisierte Prozesse, die eine extrem hohe Reinheit erfordern, einen Hochtemperatur-Vakuumofen verwenden.

Die Wahl des Ofens ist keine Frage des einen „besten“ Typs, sondern eine strategische Entscheidung, die auf dem Endziel basiert. Ein Induktionsofen wird für effizientes Schmelzen gewählt, während ein Vakuumofen für die aktive Raffination und Reinigung gewählt wird.

Das Arbeitstier: Funktionsweise von Induktionsöfen

Ein Induktionsofen ist die erste Wahl zum Schmelzen der meisten Metalle, von Stahl und Eisen bis hin zu Kupfer und Aluminium. Sein Design basiert auf Effizienz und Geschwindigkeit.

Das Prinzip der Induktionserwärmung

Im Kern des Ofens befindet sich eine Spule, typischerweise aus Kupfer, durch die ein starker Wechselstrom geleitet wird. Dieser Strom erzeugt ein starkes und sich schnell änderndes Magnetfeld um das Metall, das sich in einem als Tiegel bezeichneten Behälter befindet.

Dieses Magnetfeld induziert starke elektrische Ströme direkt im Metall selbst. Der natürliche Widerstand des Metalls gegen diese internen Ströme erzeugt immense Hitze, wodurch es schnell von innen nach außen schmilzt.

Hauptvorteile: Geschwindigkeit und Kontrolle

Der Hauptvorteil des Induktionsschmelzens ist seine Geschwindigkeit. Da die Wärme direkt im Metall erzeugt wird, geht sehr wenig Energie verloren. Ein kleiner Induktionsofen kann eine volle Charge Metall in wenigen Minuten schmelzen.

Diese direkte Erwärmung ermöglicht auch eine präzise Temperaturkontrolle, was entscheidend für die Erzielung konsistenter metallurgischer Eigenschaften im Endprodukt ist.

Wenn Reinheit oberste Priorität hat: Der Vakuumofen

Für spezielle Anwendungen wie Luft- und Raumfahrtkomponenten oder medizinische Implantate reicht es nicht aus, das Metall nur zu schmelzen. Das Material muss auf ein außergewöhnliches Reinheitsniveau raffiniert werden.

Das Ziel der aktiven Raffination

Ein Hochtemperatur-Vakuumofen ist für das Schmelzen, Raffinieren und Gießen von Metallen unter einer kontrollierten, Niederdruckatmosphäre konzipiert. Sein Zweck geht über das bloße Verflüssigen eines Feststoffs hinaus.

Das Hauptziel ist die Entfernung gelöster Gase, wie Sauerstoff und Wasserstoff, sowie anderer Spurenverunreinigungen aus dem geschmolzenen Metall. Diese Verunreinigungen können dem Endmaterial Sprödigkeit oder andere Schwächen verleihen.

Wie ein Vakuum die Metallqualität verbessert

Durch das Schmelzen des Metalls im Vakuum werden unerwünschte Gase aus dem Schmelzbad herausgezogen. Dieser als Vakuum-Entgasung bekannte Prozess verbessert die Reinheit, Duktilität und die Gesamtleistungseigenschaften des Metalls dramatisch, was zu einem überlegenen, hochwertigen Material führt.

Die Abwägungen verstehen

Die Wahl zwischen diesen Technologien beinhaltet einen klaren Kompromiss zwischen Geschwindigkeit, Kosten und der erforderlichen Qualität des Endprodukts.

Induktionsöfen: Die effiziente Wahl

Induktionsöfen werden für ihre hohe Geschwindigkeit, Energieeffizienz und ihren relativ sauberen Betrieb geschätzt. Sie sind ideal für die Produktion großer Mengen, bei denen das Hauptziel darin besteht, Rohmaterial oder Schrott schnell und gleichmäßig zu schmelzen.

Ein Standard-Induktionsofen raffiniert das Metall jedoch nicht aktiv. Die Qualität des Ergebnisses hängt weitgehend von der Qualität des Einsatzmaterials ab.

Vakuumöfen: Die Wahl für höchste Reinheit

Vakuumöfen sind unerlässlich für die Herstellung von Metallen und Superlegierungen höchster Reinheit. Die Fähigkeit, Verunreinigungen und Gase zu entfernen, ist von anderen Methoden unübertroffen.

Diese überlegene Qualität hat ihren Preis. Vakuumöfen sind komplexer, haben langsamere Zykluszeiten und sind in der Anschaffung und im Betrieb erheblich teurer als ihre Induktions-Pendants.

Die richtige Wahl für Ihr Ziel treffen

Ihre Auswahl sollte direkt von den Spezifikationen des Endmaterials geleitet werden, das Sie produzieren müssen.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen großer Mengen für den Guss von Standardteilen liegt: Ein Induktionsofen ist aufgrund seiner unübertroffenen Geschwindigkeit und Effizienz der klare Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von leistungskritischen Hochleistungslegierungen liegt: Ein Vakuumofen ist erforderlich, um das Metall aktiv zu raffinieren und die notwendige Reinheit und Materialeigenschaften zu erreichen.

Letztendlich ist der richtige Ofen derjenige, der Metall der erforderlichen Qualität auf die wirtschaftlichste Weise für Ihre spezifische Anwendung produziert.

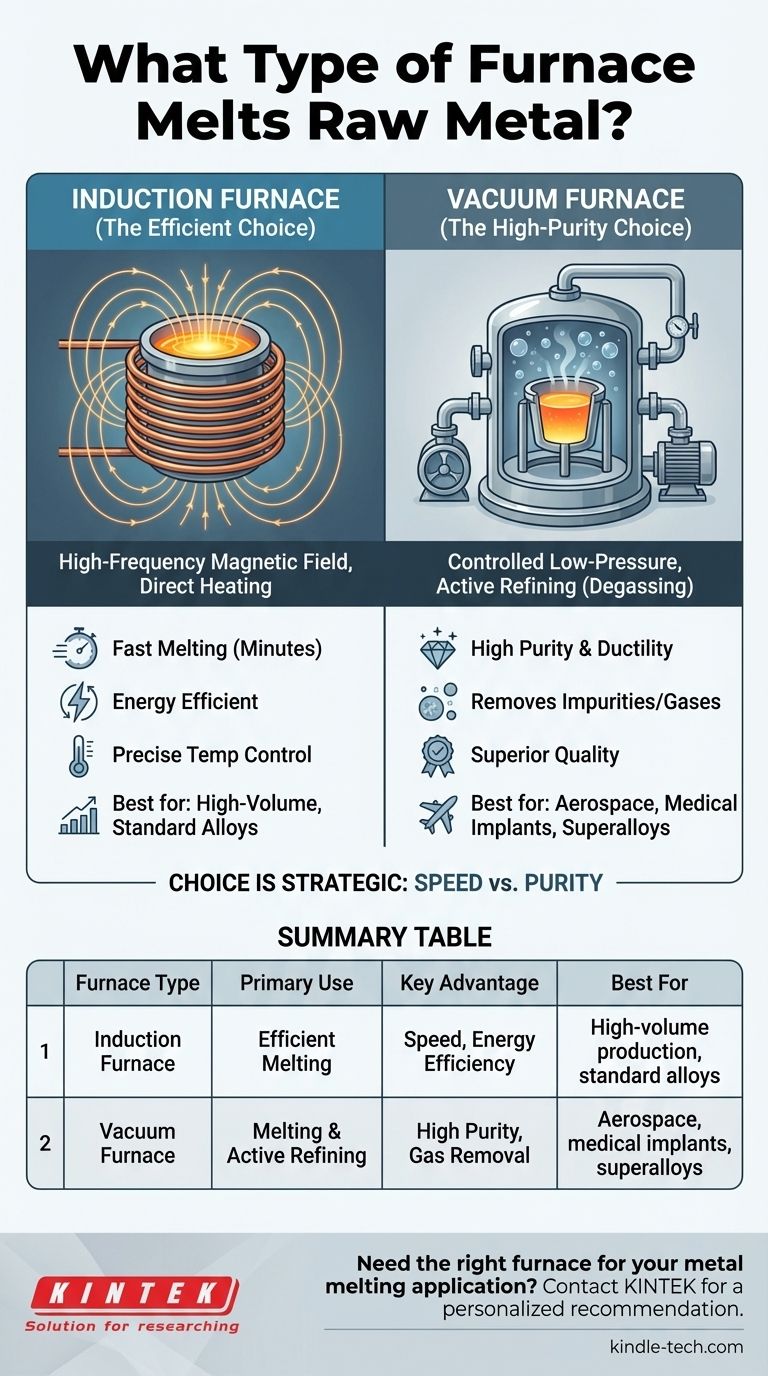

Zusammenfassungstabelle:

| Ofentyp | Hauptverwendung | Hauptvorteil | Am besten geeignet für |

|---|---|---|---|

| Induktionsofen | Effizientes Schmelzen | Geschwindigkeit, Energieeffizienz | Produktion großer Mengen, Standardlegierungen |

| Vakuumofen | Schmelzen & Aktive Raffination | Hohe Reinheit, Gasentfernung | Luft- und Raumfahrt, medizinische Implantate, Superlegierungen |

Benötigen Sie den richtigen Ofen für Ihre Metallschmelzanwendung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Ob Sie die schnellen Schmelzfähigkeiten eines Induktionsofens oder die ultrareinen Ergebnisse eines Vakuumofens benötigen, unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung, um Ihre Qualitäts- und Produktionsziele zu erreichen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und eine persönliche Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist der Mechanismus eines Hochvakuum-Induktionsschmelzofens bei RMI? Beherrschen Sie die präzise Verbundstoffsynthese

- Was ist die Hauptaufgabe eines Vakuuminduktionsschmelzofens? Beherrschen Sie die AFA-Legierungsproduktion mit hochreinem Schmelzen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Wie berechnet man die Induktionsheizleistung? Ein Leitfaden zur genauen Systemdimensionierung

- Was ist die Funktion von Vakuumlichtbogenschmelzanlagen? Herstellung von hochreinem Ferrochrom (CrFe)-Legierungen

- Was ist der VAR-Prozess bei Stahl? Erreichen Sie überlegene Reinheit und Leistung für kritische Komponenten

- Was ist der Unterschied zwischen kernlosen und Kanalinduktionsöfen? Wählen Sie das richtige Werkzeug für Ihre Schmelzarbeit

- Welchen Frequenzbereich hat ein Induktionsofen? Entdecken Sie den Schlüssel zu effizientem Metallschmelzen