Einfach ausgedrückt ist Magnetron-Sputtern eine Art der physikalischen Gasphasenabscheidung (PVD). Es ist eine hoch entwickelte Vakuum-Beschichtungstechnik, die verwendet wird, um außergewöhnlich dünne Schichten aus praktisch jedem Material auf eine Oberfläche oder ein Substrat abzuscheiden. Als magnetisch verbesserte Weiterentwicklung älterer Sputter-Methoden nutzt es ein Plasma und ein Magnetfeld, um Atome physisch aus einem Quellmaterial auszustoßen und sie als hochwertige Beschichtung abzuscheiden.

Das Kernprinzip, das es zu verstehen gilt, ist, dass Magnetron-Sputtern nicht nur eine Abscheidungsmethode ist, sondern eine Optimierung. Durch das Hinzufügen eines Magnetfeldes zu einem Standard-Sputterprozess wird die Effizienz der Plasmaerzeugung dramatisch erhöht, was zu schnelleren, dichteren und gleichmäßigeren Beschichtungen bei niedrigeren Temperaturen führt.

Den Prozess der "Physikalischen Gasphasenabscheidung" entschlüsseln

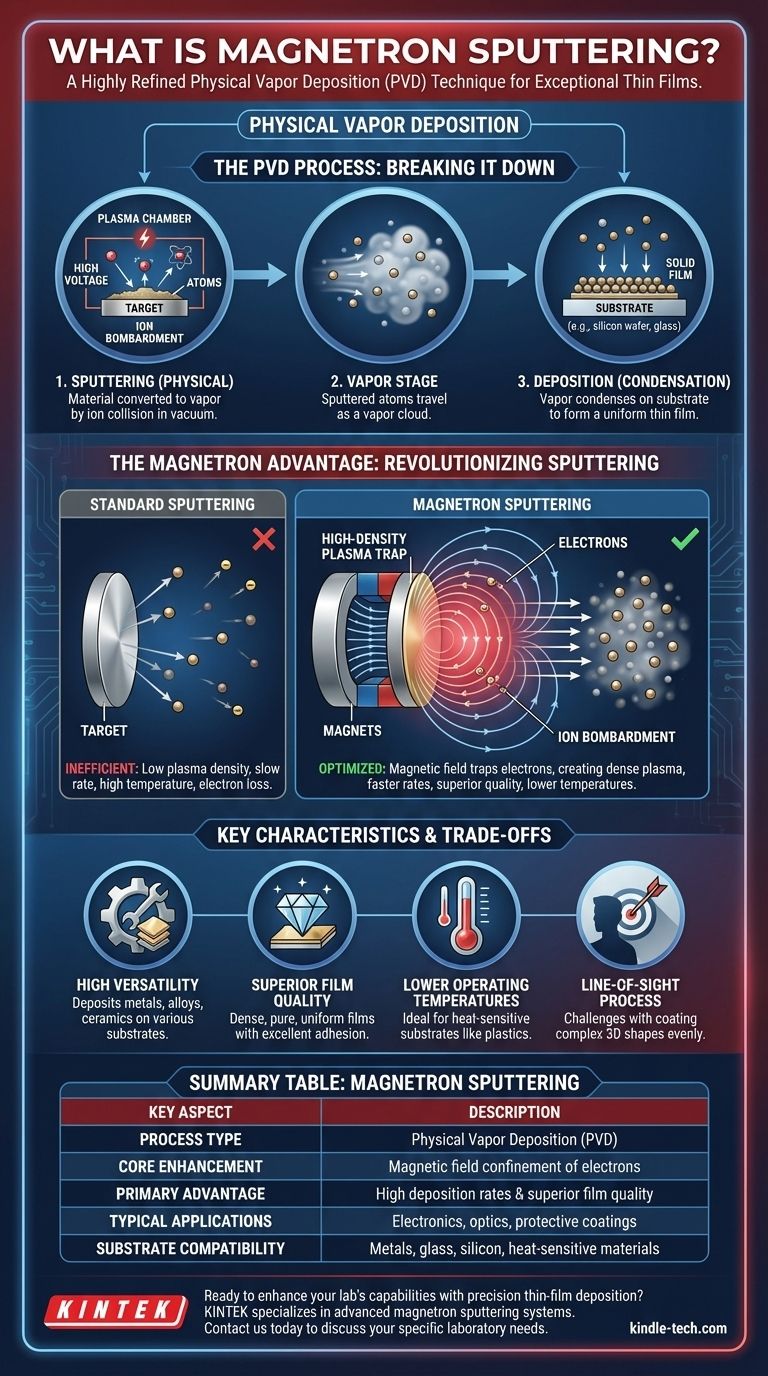

Um das Magnetron-Sputtern zu verstehen, müssen wir zunächst den grundlegenden PVD-Prozess aufschlüsseln, zu dem es gehört. Der Name selbst beschreibt die Reihenfolge: Ein Material wird durch physikalische Mittel in einen Dampf umgewandelt, der dann als fester Film auf einem Substrat kondensiert.

Das Kernkonzept: Sputtern

Sputtern ist ein physikalischer, kein chemischer Prozess. Stellen Sie es sich wie eine Art Sandstrahlen im Nanomaßstab vor.

In einer Vakuumkammer wird eine hohe Spannung angelegt und ein Inertgas wie Argon eingeleitet. Dies erzeugt ein Plasma – einen energiereichen Materiezustand, der positive Ionen und freie Elektronen enthält.

Diese positiven Ionen werden durch das elektrische Feld beschleunigt und kollidieren gewaltsam mit einem Quellmaterial, dem Target. Die schiere kinetische Energie dieser Kollisionen reicht aus, um einzelne Atome von der Oberfläche des Targets abzulösen oder "abzusputtern".

Die Phasen "Dampf" und "Abscheidung"

Die ausgestoßenen Atome bewegen sich durch die Niederdruck-Vakuumkammer. Diese Wolke von gesputterten Atomen fungiert als Dampf.

Wenn diese verdampften Atome das Substrat erreichen (das zu beschichtende Objekt, wie ein Siliziumwafer oder ein Stück Glas), landen sie und kondensieren wieder zu einem festen Zustand, wodurch allmählich ein dünner, gleichmäßiger Film aufgebaut wird.

Der "Magnetron"-Vorteil: Wie Magnete das Sputtern revolutionieren

Standard-Sputtern funktioniert, kann aber langsam und ineffizient sein. Das Magnetron-Sputtern führt eine entscheidende Verbesserung ein – ein Magnetfeld –, das die Geschwindigkeit und Qualität des Prozesses dramatisch verbessert.

Das Problem beim einfachen Sputtern

In einem einfachen Sputtersystem gehen viele der im Plasma erzeugten freien Elektronen verloren, bevor sie das Argongas ionisieren können. Dies bedeutet, dass relativ hohe Gasdrücke erforderlich sind, um eine nützliche Sputterrate zu erreichen, und der Prozess bleibt ineffizient.

Einführung des Magnetfeldes

Beim Magnetron-Sputtern werden starke Magnete hinter dem Targetmaterial platziert. Dies erzeugt ein Magnetfeld, das orthogonal (senkrecht) zum elektrischen Feld auf der Oberfläche des Targets ist.

Dieses Magnetfeld hat eine tiefgreifende Wirkung auf die leichten, negativ geladenen Elektronen, aber eine viel geringere Wirkung auf die schweren, positiven Argonionen.

Erzeugung einer hochdichten Plasmafalle

Das Magnetfeld fängt die hochbeweglichen Elektronen ein und zwingt sie in eine spiralförmige Bahn nahe der Targetoberfläche. Dies erzeugt eine dichte, lokalisierte Wolke von Elektronen.

Da diese Elektronen auf den Targetbereich beschränkt sind, anstatt zu entweichen, ist die Wahrscheinlichkeit, dass sie mit den neutralen Argongasatomen kollidieren und diese ionisieren, weitaus höher. Dies erzeugt einen Kaskadeneffekt, der ein viel dichteres und nachhaltigeres Plasma genau dort erzeugt, wo es am dringendsten benötigt wird.

Das Ergebnis: Schnellere und bessere Abscheidung

Dieses magnetisch eingeschlossene, hochdichte Plasma erhöht die Anzahl der erzeugten Argonionen dramatisch.

Mehr Ionen bedeuten einen intensiveren Beschuss des Targets, was zu einer viel höheren Sputterrate führt. Dies führt direkt zu einer schnelleren Abscheidungsrate auf dem Substrat, wodurch der gesamte Prozess für industrielle Anwendungen effizienter wird.

Wichtige Merkmale und Kompromisse

Magnetron-Sputtern ist weit verbreitet, da seine Vorteile perfekt mit den Anforderungen der modernen Fertigung übereinstimmen, aber es ist wichtig, seine Eigenschaften zu verstehen.

Vorteil: Hohe Vielseitigkeit

Diese Technik ist bemerkenswert flexibel. Sie kann verwendet werden, um Dünnschichten aus fast jedem Material, einschließlich Metallen, Legierungen, Keramiken und sogar einigen Isoliermaterialien, auf eine Vielzahl von Substraten abzuscheiden.

Vorteil: Überragende Filmqualität

Die erzeugten Filme sind bekannt für ihre extreme Dichte, Reinheit und Gleichmäßigkeit. Sie weisen auch eine ausgezeichnete Haftung am Substrat auf, was für die Leistung in Elektronik, Optik und Schutzbeschichtungen entscheidend ist.

Vorteil: Niedrigere Betriebstemperaturen

Da das Magnetfeld den Prozess so effizient macht, kann er bei niedrigeren Drücken und Gesamttemperaturen betrieben werden. Dies ist ein entscheidender Vorteil für die Beschichtung hitzeempfindlicher Substrate, wie Kunststoffe oder andere organische Materialien, ohne Schäden zu verursachen.

Überlegung: Es ist ein Sichtlinienprozess

Wie das Sprühen von Farbe aus einer Dose ist das Sputtern eine "Sichtlinien"-Technik. Das gesputterte Material bewegt sich relativ geradlinig vom Target zum Substrat. Dies kann es schwierig machen, komplexe, dreidimensionale Objekte ohne ausgeklügelte Substratrotation und -manipulation gleichmäßig zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Natur des Magnetron-Sputterns hilft Ihnen zu bestimmen, ob es die richtige Wahl für eine bestimmte Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Fertigungsdurchsatz liegt: Magnetron-Sputtern ist eine Hochraten-Abscheidungsmethode, ideal für die industrielle Produktion, wo Effizienz an erster Stelle steht.

- Wenn Ihr Hauptaugenmerk auf Materialqualität und Leistung liegt: Der Prozess erzeugt dichte, gleichmäßige Filme mit ausgezeichneter Haftung, was ihn zu einer überlegenen Wahl für Hochleistungsanwendungen in Optik und Halbleitern macht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher oder hitzeempfindlicher Substrate liegt: Seine Fähigkeit, bei niedrigeren Temperaturen zu arbeiten, macht es zu einer der besten Methoden zur Abscheidung hochwertiger Filme auf Kunststoffen und anderen Materialien, die hohen Temperaturen nicht standhalten können.

Durch die intelligente Anwendung eines Magnetfeldes verwandelt das Magnetron-Sputtern einen grundlegenden physikalischen Prozess in eine hochkontrollierbare und effiziente Fertigungstechnik für fortschrittliche Materialien.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernverbesserung | Magnetische Feldeinsperrung von Elektronen |

| Hauptvorteil | Hohe Abscheidungsraten & überragende Filmqualität |

| Typische Anwendungen | Elektronik, Optik, Schutzbeschichtungen |

| Substratkompatibilität | Metalle, Glas, Silizium, hitzeempfindliche Materialien |

Bereit, die Fähigkeiten Ihres Labors mit präziser Dünnschichtabscheidung zu erweitern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Magnetron-Sputtersysteme, die für überragende Filmqualität und Effizienz entwickelt wurden. Ob Sie in Forschung und Entwicklung oder in der Produktion tätig sind, unsere Lösungen helfen Ihnen, dichte, gleichmäßige Beschichtungen auf einer Vielzahl von Substraten zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre spezifischen Laboranforderungen unterstützen und Ihre Projekte vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung