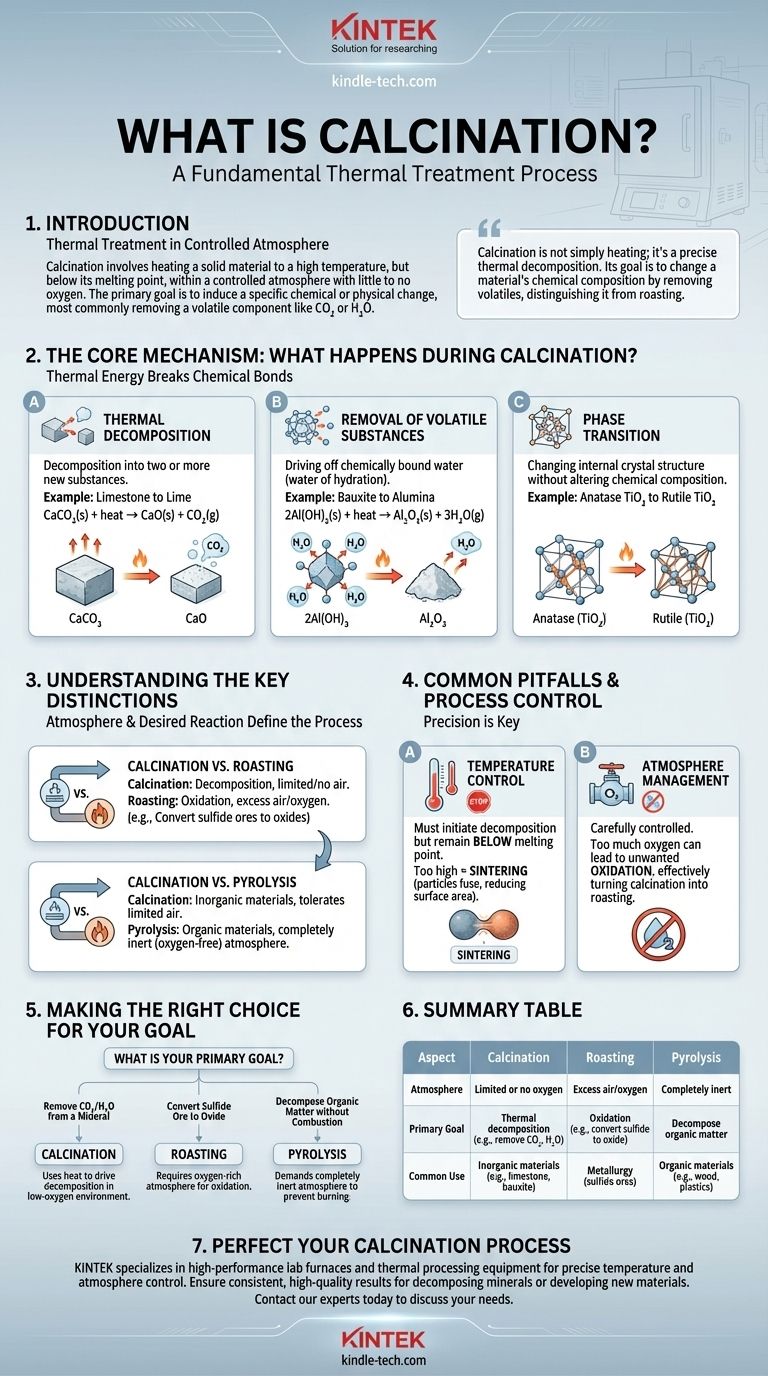

In der Materialwissenschaft und Metallurgie ist die Kalzinierung ein grundlegender thermischer Behandlungsprozess. Sie beinhaltet das Erhitzen eines festen Materials auf eine hohe Temperatur, jedoch unterhalb seines Schmelzpunkts, in einer kontrollierten Atmosphäre mit wenig bis keinem Sauerstoff. Dieser Prozess ist nicht darauf ausgelegt, das Material zu schmelzen, sondern eine spezifische chemische oder physikalische Veränderung herbeizuführen, am häufigsten um eine flüchtige Komponente wie Kohlendioxid oder Wasser zu entfernen.

Kalzinierung ist nicht einfach nur Erhitzen; es ist eine präzise thermische Zersetzung. Ihr Hauptziel ist es, die chemische Zusammensetzung eines Materials durch Entfernen flüchtiger Komponenten zu ändern, wodurch sie sich von anderen Wärmebehandlungen wie dem Rösten unterscheidet, das eine chemische Reaktion mit der Ofenatmosphäre beinhaltet.

Der Kernmechanismus: Was passiert während der Kalzinierung?

Die Kalzinierung funktioniert, indem sie genügend thermische Energie bereitstellt, um chemische Bindungen zu brechen, was zu einer vorhersehbaren Umwandlung des festen Materials führt. Diese Veränderung fällt typischerweise in eine von drei Kategorien.

Thermische Zersetzung

Dies ist der häufigste Zweck der Kalzinierung. Die Hitze bewirkt, dass sich das Material in zwei oder mehr neue Substanzen zersetzt.

Das klassische Beispiel ist die Herstellung von Kalk (Calciumoxid) aus Kalkstein (Calciumcarbonat). Beim Erhitzen zerfällt das Calciumcarbonat, wobei Kohlendioxidgas freigesetzt wird und festes Calciumoxid zurückbleibt.

CaCO₃(s) + Wärme → CaO(s) + CO₂(g)

Entfernung flüchtiger Substanzen

Die Kalzinierung ist hochwirksam beim Austreiben von chemisch gebundenem Wasser (Hydratwasser) aus Mineralien.

Zum Beispiel wird bei der Herstellung von Aluminiumoxid aus Bauxit die Kalzinierung verwendet, um Aluminiumhydroxide durch Entfernen der Wassermoleküle in Aluminiumoxid (Alumina) umzuwandeln.

2Al(OH)₃(s) + Wärme → Al₂O₃(s) + 3H₂O(g)

Phasenumwandlung

Seltener wird die Kalzinierung verwendet, um die innere Kristallstruktur (ihre Phase) eines Materials zu ändern, ohne seine chemische Zusammensetzung zu verändern.

Dieser Prozess erhöht die Stabilität des Materials oder modifiziert seine Eigenschaften. Zum Beispiel wandelt das Erhitzen von Anatas, einer Form von Titandioxid (TiO₂), dieses in die stabilere und industriell wertvollere Rutilphase um.

Die wichtigsten Unterschiede verstehen

Der Begriff "Kalzinierung" wird oft mit anderen Wärmebehandlungen verwechselt. Der entscheidende Unterschied liegt in der verwendeten Atmosphäre und der gewünschten chemischen Reaktion.

Kalzinierung vs. Rösten

Der häufigste Verwechslungspunkt ist zwischen Kalzinierung und Rösten. Obwohl beide Hitze verwenden, sind ihre Ziele und Atmosphären gegensätzlich.

Rösten wird in einem Überschuss an Luft oder Sauerstoff durchgeführt. Sein Zweck ist es, den Feststoff mit Sauerstoff zu reagieren, typischerweise um Sulfiderze in Oxide umzuwandeln.

Kalzinierung hingegen wird in Abwesenheit oder bei sehr begrenzter Luftzufuhr durchgeführt. Ihr Zweck ist die Zersetzung, nicht die Oxidation.

Kalzinierung vs. Pyrolyse

Pyrolyse ist ein weiterer thermischer Zersetzungsprozess, der sich jedoch durch die Verwendung einer vollständig inerten (sauerstofffreien) Atmosphäre auszeichnet.

Sie wird am häufigsten mit der Zersetzung organischer Materialien in Verbindung gebracht, wie der Herstellung von Holzkohle aus Holz. Kalzinierung wird typischerweise für anorganische Materialien wie Mineralien verwendet und kann eine begrenzte Menge Luft tolerieren, während Pyrolyse dies nicht kann.

Häufige Fallstricke und Prozesskontrolle

Die erfolgreiche Durchführung der Kalzinierung erfordert eine präzise Kontrolle über Schlüsselvariablen. Andernfalls kann es zu einer unvollständigen Reaktion oder unerwünschten Nebenprodukten kommen.

Temperaturkontrolle ist entscheidend

Die Prozesstemperatur muss hoch genug sein, um die Zersetzung einzuleiten, aber unterhalb des Schmelzpunkts des Materials bleiben.

Ist die Temperatur zu hoch, kann es zu Sintern kommen, bei dem Partikel zu verschmelzen beginnen. Dies reduziert die Oberfläche und Reaktivität des Endprodukts, was oft unerwünscht ist.

Atmosphärenmanagement

Die Menge an Luft oder reaktivem Gas im Ofen wird sorgfältig kontrolliert. Zu viel Sauerstoff kann zu unerwünschter Oxidation führen und einen Kalzinierungsprozess effektiv in einen Röstprozess verwandeln.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Wärmebehandlung hängt vollständig von Ihrem Ausgangsmaterial und dem gewünschten chemischen Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von CO₂ oder Wasser aus einem Mineral liegt: Kalzinierung ist der richtige Prozess, da sie Wärme nutzt, um die Zersetzung in einer sauerstoffarmen Umgebung anzutreiben.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung eines Sulfiderzes in ein Oxid liegt: Rösten ist der notwendige Prozess, da er eine sauerstoffreiche Atmosphäre erfordert, um eine Oxidationsreaktion zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Zersetzung organischer Materie ohne Verbrennung liegt: Pyrolyse ist die richtige Wahl, da sie eine vollständig inerte Atmosphäre erfordert, um das Verbrennen des Materials zu verhindern.

Letztendlich hängt die Wahl der richtigen Wärmebehandlung davon ab, ob Sie einen Teil des Materials entfernen oder es mit etwas Neuem reagieren lassen möchten.

Zusammenfassungstabelle:

| Aspekt | Kalzinierung | Rösten | Pyrolyse |

|---|---|---|---|

| Atmosphäre | Begrenzt oder kein Sauerstoff | Überschuss an Luft/Sauerstoff | Vollständig inert |

| Primäres Ziel | Thermische Zersetzung (z.B. CO₂, H₂O entfernen) | Oxidation (z.B. Sulfid in Oxid umwandeln) | Organische Materie zersetzen |

| Häufige Anwendung | Anorganische Materialien (z.B. Kalkstein, Bauxit) | Metallurgie (Sulfiderze) | Organische Materialien (z.B. Holz, Kunststoffe) |

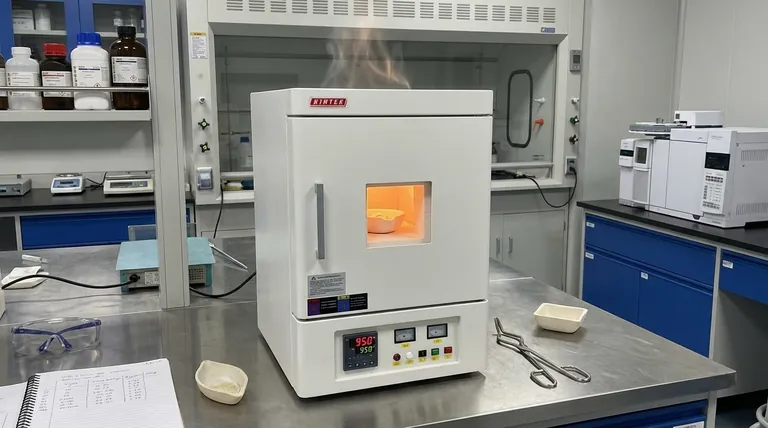

Bereit, Ihren Kalzinierungsprozess zu perfektionieren? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und thermische Verarbeitungsanlagen, die für präzise Temperatur- und Atmosphärenkontrolle entwickelt wurden. Egal, ob Sie Mineralien zersetzen oder neue Materialien entwickeln, unsere Lösungen gewährleisten konsistente, qualitativ hochwertige Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die richtige Ausrüstung für Ihre Anwendung zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Katalysator bei der Biomassepyrolyse? Optimieren Sie Ihre Bioöl- und Biokohleausbeuten

- Wo werden Wirbelschichtreaktoren eingesetzt? Für chemische, petrochemische und Energieprozesse

- Was ist Pyrolyse und wie funktioniert sie? Erschließen Sie das Potenzial der Abfall-zu-Energie-Umwandlung

- Wie lange dauert die Herstellung von Biokohle? Von Sekunden bis Stunden, je nach Ziel

- Was sind die Produkte der Kalzinierung von Kalkstein? Freisetzung von Branntkalk und CO₂ für die Industrie

- Warum werden Drehrohröfen für die großtechnische Biomassevergasung weit verbreitet eingesetzt? Optimieren Sie Ihre thermische Verarbeitung

- Was ist der Prozess der Kalzinierung von Metallen? Ein entscheidender Schritt für eine effiziente Metallgewinnung

- Was ist Biokohle, die durch Pyrolyse gewonnen wird? Ein Schlüsselprodukt der Biomasseumwandlung