Im Kern werden Dünnschichten in nahezu jedem modernen Technologieprodukt verwendet. Diese mikroskopisch dünnen Materialschichten werden auf Oberflächen aufgebracht, um ihnen neue Eigenschaften zu verleihen. Sie sind daher unerlässlich für alles, von der Antireflexbeschichtung Ihrer Brille und dem Bildschirm Ihres Smartphones bis hin zu den Solarmodulen, die saubere Energie erzeugen, und den Schutzbeschichtungen auf Industriewerkzeugen.

Die entscheidende Erkenntnis ist nicht nur, was Dünnschichten verwendet, sondern warum. Indem wir ein Material auf eine oft nur atomdünne Schicht reduzieren, ändern wir grundlegend, wie es mit Licht, Elektrizität und physikalischem Stress interagiert, und erschließen so Fähigkeiten, die mit dem Material in seiner massiven Form unmöglich wären.

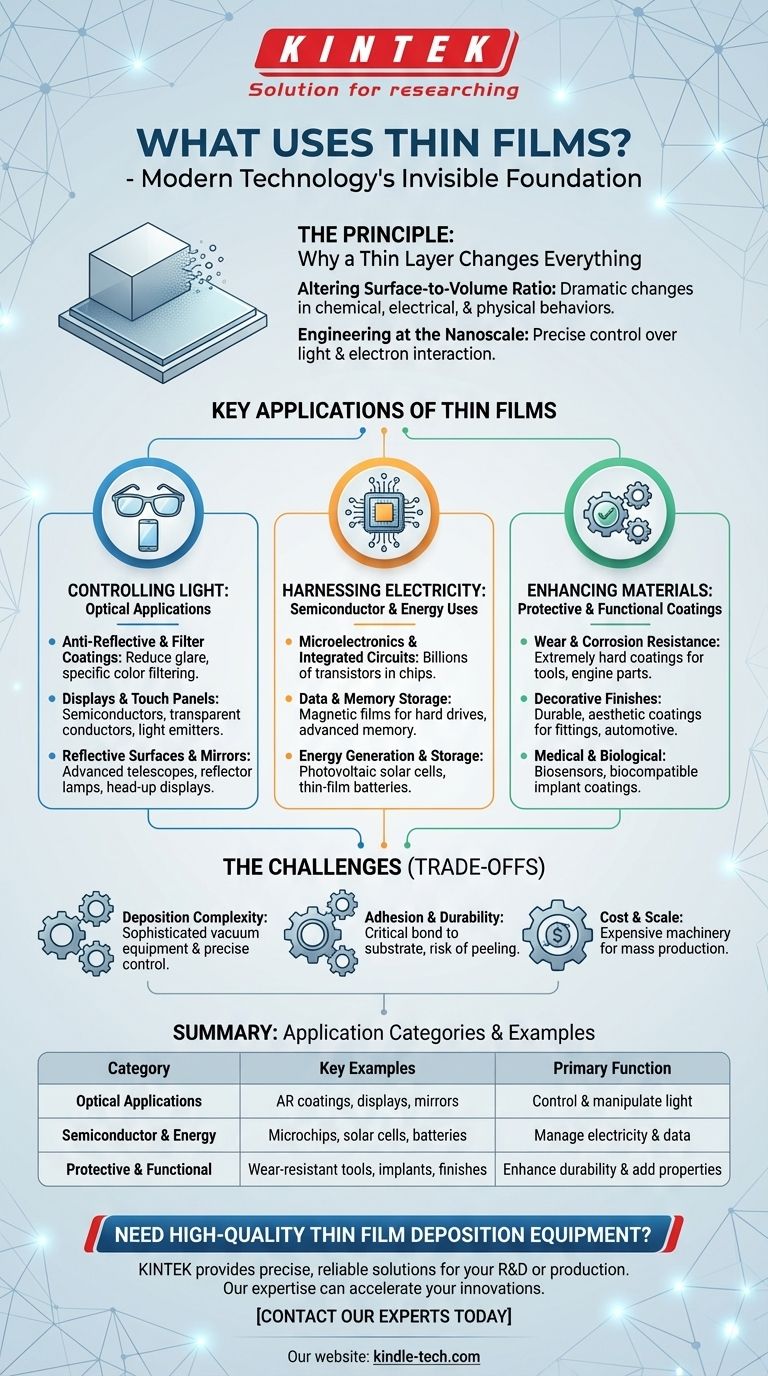

Das Prinzip: Warum eine dünne Schicht alles verändert

Bevor wir Anwendungen auflisten, ist es wichtig, das Prinzip zu verstehen, das Dünnschichten so leistungsfähig macht. Wenn ein Material zu einem mikroskopischen Film reduziert wird, werden seine Eigenschaften nicht mehr von seinem inneren Volumen, sondern von seiner Oberfläche bestimmt.

Veränderung des Oberflächen-Volumen-Verhältnisses

In einem massiven Material sind die allermeisten Atome von anderen Atomen umgeben. In einer Dünnschicht befindet sich ein signifikanter Prozentsatz der Atome an einer Oberfläche. Dies verändert die chemischen, elektrischen und physikalischen Verhaltensweisen des Materials dramatisch und erzeugt einzigartige Eigenschaften.

Engineering im Nanomaßstab

Wenn die Dicke eines Films mit der Wellenlänge von Licht oder Elektronen vergleichbar ist, erhalten wir präzise Kontrolle. Wir können Schichten so gestalten, dass sie bestimmte Lichtfarben selektiv reflektieren oder durchlassen oder den Elektronenfluss so leiten, dass ein mikroskopischer Schaltkreis entsteht.

Licht steuern: Optische Anwendungen

Einige der häufigsten Anwendungen von Dünnschichten betreffen die präzise Manipulation von Licht. Diese Schichten werden so konstruiert, dass sie Licht auf sehr spezifische Weise biegen, reflektieren oder filtern.

Antireflex- und Filterbeschichtungen

Dünnschichten werden auf Brillen, Kameralinsen und Solarmodule aufgebracht, um Blendung zu reduzieren und die Lichtdurchlässigkeit zu maximieren. Mehrere Schichten können auch als hochspezifische Filter fungieren, die nur ein schmales Farbspektrum durchlassen, was für optische Instrumente entscheidend ist.

Displays und Touchpanels

Moderne LED-, LCD- und flexible Displays basieren auf zahlreichen Dünnschichtlagen. Diese Schichten fungieren als Halbleiter, transparente Leiter und lichtemittierende Quellen, die zusammenarbeiten, um die Bilder auf Ihrem Bildschirm zu erzeugen.

Reflektierende Oberflächen und Spiegel

Über einfache Haushaltsspiegel hinaus erzeugen Dünnschichten spezialisierte reflektierende Oberflächen. Dazu gehören die Spiegel in fortschrittlichen Teleskopen, Beschichtungen für Reflektorlampen und die Technologie hinter Head-up-Displays in modernen Fahrzeugen.

Elektrizität nutzen: Halbleiter- und Energieanwendungen

Die gesamte digitale Welt basiert auf Dünnschichten, die den Elektronenfluss steuern. Von der Informationsverarbeitung bis zur Energieerzeugung und -speicherung sind diese Anwendungen grundlegend.

Mikroelektronik und integrierte Schaltkreise

Die Mikrochips im Herzen jedes Computers und Smartphones bestehen aus Dutzenden sorgfältig abgeschiedener Dünnschichtlagen. Diese Schichten aus Halbleiter- und Isoliermaterialien bilden die Milliarden winziger Transistoren, die Berechnungen durchführen.

Daten- und Speicher

Dünnschichten sind grundlegend dafür, wie wir Informationen speichern. Die Oberflächen von Festplatten sind mit magnetischen Dünnschichten beschichtet, auf denen Daten geschrieben und gelesen werden, während fortschrittliche Computerspeichertechnologien ebenfalls auf Dünnschichtstrukturen basieren.

Energieerzeugung und -speicherung

Photovoltaische Solarzellen wandeln Sonnenlicht mithilfe von Dünnschichten aus Halbleitermaterial in Elektrizität um. Ebenso verspricht die Entwicklung von Dünnschichtbatterien leichtere, flexiblere und effizientere Möglichkeiten zur Energiespeicherung für alles von tragbaren Geräten bis hin zu Elektrofahrzeugen.

Materialien verbessern: Schutz- und Funktionsbeschichtungen

Dünnschichten werden auch verwendet, um Oberflächen zu schützen, ihre physikalischen Eigenschaften zu verbessern oder ihnen völlig neue Funktionen zu verleihen.

Verschleiß- und Korrosionsbeständigkeit

Extrem harte Materialien können als Dünnschichten auf industrielle Schneidwerkzeuge und Motorteile aufgebracht werden. Dies bietet eine außergewöhnliche Verschleißfestigkeit und schützt Komponenten vor Korrosion, wodurch ihre Betriebslebensdauer erheblich verlängert wird.

Dekorative Oberflächen

Die langlebigen, glänzenden Beschichtungen auf Gegenständen wie Badarmaturen, Schmuck und Fahrzeugverkleidungen sind oft Dünnschichten. Sie bieten ein ästhetisches Finish und schützen gleichzeitig das darunterliegende Material.

Medizinische und biologische Anwendungen

Im medizinischen Bereich werden Dünnschichten verwendet, um Biosensoren zu erstellen, die spezifische Moleküle nachweisen können. Sie dienen auch als spezielle Beschichtungen auf medizinischen Implantaten, um deren Kompatibilität mit dem Körper sicherzustellen.

Die Kompromisse verstehen

Obwohl unglaublich vielseitig, birgt die Arbeit mit Dünnschichten einzigartige technische Herausforderungen, die es zu beachten gilt.

Komplexität der Abscheidung

Die Herstellung eines perfekt gleichmäßigen, fehlerfreien Films, der nur wenige Atome dick ist, ist ein hochkomplexer Prozess. Er erfordert anspruchsvolle Vakuumausrüstung und präzise Kontrolle über Temperatur, Druck und Chemie.

Haftung und Haltbarkeit

Eine Dünnschicht ist nur so effektiv wie ihre Verbindung zum darunterliegenden Material (dem Substrat). Eine starke Haftung ist entscheidend, da jede Ablösung oder Abplatzung den Film unbrauchbar macht.

Kosten und Skalierbarkeit

Obwohl die Materialmenge, die in einer Dünnschicht verwendet wird, winzig ist, können die für die Abscheidung erforderlichen Maschinen und Prozesse sehr teuer sein. Die Skalierung dieser Prozesse für die Massenproduktion ist eine erhebliche industrielle Herausforderung.

Dünnschichten in Ihrer Welt erkennen

Der beste Weg, den Umfang dieser Technologie zu würdigen, besteht darin, ihre Rolle in den Geräten und Systemen zu erkennen, denen Sie täglich begegnen.

- Wenn Ihr Fokus auf Unterhaltungselektronik liegt: Sehen Sie Dünnschichten im entspiegelten Bildschirm Ihres Laptops, dem Mikrochip in Ihrem Telefon und den Sensoren Ihrer Smartwatch.

- Wenn Ihr Fokus auf Nachhaltigkeit und Energie liegt: Erkennen Sie ihre Rolle dabei, Solarmodule effizienter zu machen und die Entwicklung von Batterien der nächsten Generation zu ermöglichen.

- Wenn Ihr Fokus auf Industrie und Automobil liegt: Überlegen Sie, wie sie kritische Verschleißfestigkeit an Schneidwerkzeugen bieten und die reflektierenden Oberflächen für Head-up-Displays erzeugen.

Dünnschichten sind eine grundlegende, oft unsichtbare Technologie, die nahezu jeden Aspekt der modernen Welt verbessert.

Zusammenfassungstabelle:

| Anwendungskategorie | Schlüsselbeispiele | Primäre Funktion |

|---|---|---|

| Optische Anwendungen | Antireflexbeschichtungen, Displays, Spiegel | Licht steuern und manipulieren |

| Halbleiter & Energie | Mikrochips, Solarzellen, Batterien | Elektrizität und Daten verwalten |

| Schutz- & Funktionsbeschichtungen | Verschleißfeste Werkzeuge, medizinische Implantate, dekorative Oberflächen | Haltbarkeit verbessern und neue Eigenschaften hinzufügen |

Benötigen Sie hochwertige Dünnschichtabscheidungsanlagen?

Als führender Anbieter von fortschrittlichen Laborgeräten bietet KINTEK die präzisen, zuverlässigen Lösungen, die Ihr F&E- oder Produktionsprozess erfordert. Egal, ob Sie Elektronik der nächsten Generation, langlebige Beschichtungen oder innovative Energiesysteme entwickeln, unser Fachwissen in der Dünnschichttechnologie kann Ihnen helfen, überragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die spezialisierte Ausrüstung von KINTEK Ihre Dünnschichtinnovationen beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Verdampferschale für organische Materie

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens