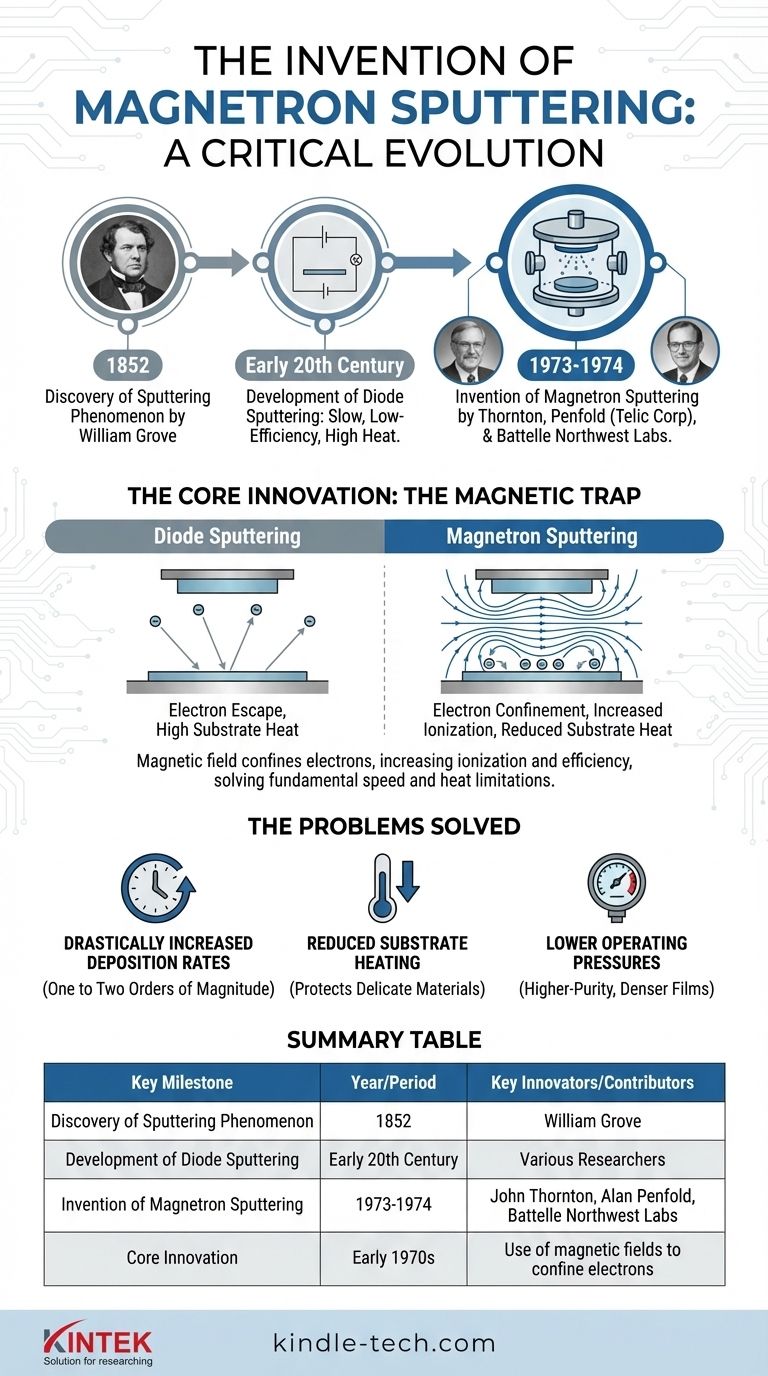

Die grundlegenden Patente für das moderne Magnetronsputtern wurden Anfang der 1970er Jahre angemeldet. Obwohl das Grundprinzip des Sputterns viel früher entdeckt wurde, wird die Entwicklung eines kommerziell rentablen Hochratensputterprozesses mit Magnetron dem Verdienst von Forschern wie John Thornton und Alan Penfold bei der Telic Corporation sowie den Arbeiten, die etwa 1973-1974 im Battelle Northwest Laboratories durchgeführt wurden, zugeschrieben.

Die Erfindung des Magnetronsputterns war weniger eine einzelne Entdeckung als vielmehr eine kritische Weiterentwicklung. Durch das Hinzufügen eines Magnetfeldes hinter dem Sputtertarget lösten Ingenieure die grundlegenden Einschränkungen hinsichtlich Geschwindigkeit und Wärme, die das Sputtern davon abgehalten hatten, eine dominante industrielle Technologie zu werden.

Die Vorläufer: Das Problem verstehen

Vor dem Magnetronsputtern war die primäre Methode das Diodensputtern. Diese frühere Technik war in der Forschung nützlich, aber für viele Massenproduktionsanwendungen zu ineffizient.

Die Entdeckung des Sputterns

Das zugrunde liegende physikalische Phänomen wurde erstmals 1852 von William Grove beobachtet. Er stellte fest, dass eine Kathode in einer Entladungsröhre allmählich erodierte und das erodierte Material auf benachbarten Oberflächen abgeschieden wurde. Dieser Prozess, bei dem Ionen auf ein Target bombardieren und Atome ausstoßen, ist die Grundlage allen Sputterns.

Die Einschränkungen des Diodensputterns

Über ein Jahrhundert lang blieb das Diodensputtern ein langsamer, ineffizienter Prozess. Seine Hauptnachteile waren niedrige Abscheideraten und erhebliche Substraterwärmung.

Die Ineffizienz ergab sich aus dem Verhalten der Elektronen. In einem Diodensystem entweichen Elektronen aus dem Plasma und bombardieren das Substrat, wobei sie eine große Energiemenge als Wärme übertragen. Dies begrenzte die Arten von Materialien, die beschichtet werden konnten, und machte den Prozess für den industriellen Einsatz viel zu langsam.

Der Durchbruch: Elektronen einfangen

Die Genialität des Magnetronsputterns lag in der Einführung einer Permanentmagnetanordnung hinter dem Targetmaterial. Diese scheinbar einfache Ergänzung veränderte die Dynamik des Plasmas vollständig.

Die Kerninnovation: Die magnetische Falle

Das Magnetfeld erzeugt einen „Tunnel“ oder eine Falle für Elektronen direkt vor der Oberfläche des Targets. Anstatt zu entweichen und auf das Substrat zu treffen, werden die Elektronen in eine spiralförmige Bahn gezwungen, was ihre Wegstrecke innerhalb des Plasmas stark erhöht.

Dies hat zwei sofortige und transformative Auswirkungen. Erstens erhöht es die Wahrscheinlichkeit drastisch, dass ein Elektron ein Gasatom (typischerweise Argon) trifft und ionisiert. Zweitens hält es die energiereichen Elektronen vom Substrat fern.

Das Ergebnis: Ein stabiles, hochdichtes Plasma

Da mehr Ionen erzeugt werden, wird das Bombardement des Targetmaterials weitaus effizienter. Dies erzeugt ein dichtes, stabiles Plasma genau dort, wo es benötigt wird – direkt an der Targetoberfläche.

Diese Innovation löste direkt die Kernprobleme des Diodensputterns und machte aus einer Laborneugier eine industrielle Kraft.

Die Probleme, die das Magnetronsputtern löste

Die Erfindung war nicht nur eine inkrementelle Verbesserung; sie war ein fundamentaler Wandel, der neue Möglichkeiten für die Herstellung von Dünnschichten eröffnete.

Drastisch erhöhte Abscheideraten

Durch die Erzeugung eines intensiveren und effizienteren Ionenbombardements steigerte das Magnetronsputtern die Abscheideraten um eine bis zwei Größenordnungen. Prozesse, die früher Stunden dauerten, konnten nun in Minuten abgeschlossen werden, was es für die Serienfertigung von allem, von Mikrochips bis hin zu Architekturglas, rentabel machte.

Reduzierte Substraterwärmung

Da das Magnetfeld Elektronen nahe dem Target einfängt, wird das Substrat vor intensivem Elektronenbombardement geschützt. Dies senkt die Wärmebelastung erheblich und ermöglicht die Abscheidung hochwertiger Schichten auf wärmeempfindlichen Materialien wie Kunststoffen und Polymeren ohne Beschädigung.

Niedrigere Betriebsdrucke

Die verbesserte Ionisierungseffizienz bedeutet, dass ein stabiles Plasma bei viel niedrigeren Gasdrücken aufrechterhalten werden kann. Das Sputtern bei niedrigeren Drücken führt zu weniger Kollisionen in der Gasphase für die ausgestoßenen Targetatome, was zu reineren und dichteren Dünnschichten mit besserer Haftung führt.

Das Erbe dieser Erfindung verstehen

Die Entwicklung des Magnetronsputterns war ein entscheidender Moment in der Materialwissenschaft und Fertigung. Seine Vorteile gehen direkt auf die Ziele der meisten modernen Dünnschichtanwendungen ein.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzfertigung liegt: Die dramatische Steigerung der Abscheideraten ist das wichtigste Vermächtnis dieser Erfindung, das die kostengünstige Beschichtung großer Flächen und komplexer Teile ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher Materialien liegt: Die Reduzierung der Substraterwärmung, die durch das Einfangen von Elektronen ermöglicht wird, ist das entscheidende Merkmal, das die Beschichtung von Polymeren, Kunststoffen und anderen empfindlichen Substraten erlaubt.

- Wenn Ihr Hauptaugenmerk auf hochwertigen optischen oder elektronischen Schichten liegt: Die Fähigkeit, bei niedrigeren Drücken zu arbeiten, führt zu reineren, dichteren Schichten mit überlegener Leistung, eine direkte Folge der effizienten Plasmabegrenzung des Magnetrons.

Letztendlich hat die Erfindung des Magnetronsputterns die Dünnschichtabscheidung von einem spezialisierten wissenschaftlichen Prozess zu einer grundlegenden industriellen Fertigungstechnik gemacht.

Zusammenfassungstabelle:

| Wichtiger Meilenstein | Jahr/Zeitraum | Wichtige Innovatoren/Mitwirkende |

|---|---|---|

| Entdeckung des Sputterphänomens | 1852 | William Grove |

| Entwicklung des Diodensputterns | Frühes 20. Jahrhundert | Verschiedene Forscher |

| Erfindung des Magnetronsputterns | 1973-1974 | John Thornton, Alan Penfold (Telic Corp), Battelle Northwest Labs |

| Kerninnovation | Anfang der 1970er Jahre | Verwendung von Magnetfeldern zur Begrenzung von Elektronen |

Bereit, die Leistungsfähigkeit des modernen Magnetronsputterns in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf hochleistungsfähige Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die die hohen Abscheideraten, die geringe Substraterwärmung und die überlegene Schichtqualität liefern, die für die heutige Forschung und Fertigung unerlässlich sind. Unsere Expertise hilft Laboren, eine präzise und effiziente Dünnschichtabscheidung zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sputtersysteme Ihre Arbeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist ein Ethylen-Crackerofen? Das Hochtemperatur-Herzstück der petrochemischen Produktion

- Wie beeinflusst Wärmebehandlung Materialien? Eigenschaften für überlegene Leistung umwandeln

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für Fe-C@C-Nanopartikel? Erhaltung von Struktur und chemischer Integrität

- Was sind die Vor- und Nachteile von Biomasse? Abwägung erneuerbarer Energien gegen Umweltbelastung

- Was ist die Verdampfungsmethode der Extraktion? Ein Leitfaden zur Lösungsmittelentfernung & Dünnschichtbeschichtung

- Was sind die Probleme beim Einsatz von Elektrolichtbogenöfen? Abwägung hoher Kosten gegen unübertroffene Flexibilität

- Wie beeinflusst die Wärmebehandlung die mechanischen Eigenschaften? Ein Leitfaden zur Optimierung von Festigkeit, Zähigkeit und Haltbarkeit

- Was sind die Nachteile von Wischfilm-Molekulardestillationsanlagen? Hohe Kosten, Komplexität & Trenngrenzen