Ein wesentlicher Nachteil des Aufkohlungsprozesses ist seine inhärente mangelnde Präzision, die zu erheblichen betrieblichen Herausforderungen führt. Der Prozess erfordert oft große Materialzugaben für die Nachbearbeitung, stützt sich stark auf empirische Erfahrung, um wiederholbare Ergebnisse zu erzielen, und kann kostspielig und arbeitsintensiv sein, wenn nur bestimmte Bereiche eines Teils gehärtet werden müssen.

Obwohl die Aufkohlung effektiv ist, um eine harte Oberflächenschicht auf Stahlteilen zu erzeugen, ist sie keine einfache „Set-and-Forget“-Lösung. Ihre Hauptnachteile ergeben sich aus einer Kombination von hohen Kosten, komplexer Prozesssteuerung und der Notwendigkeit umfangreicher Nachbearbeitungsarbeiten.

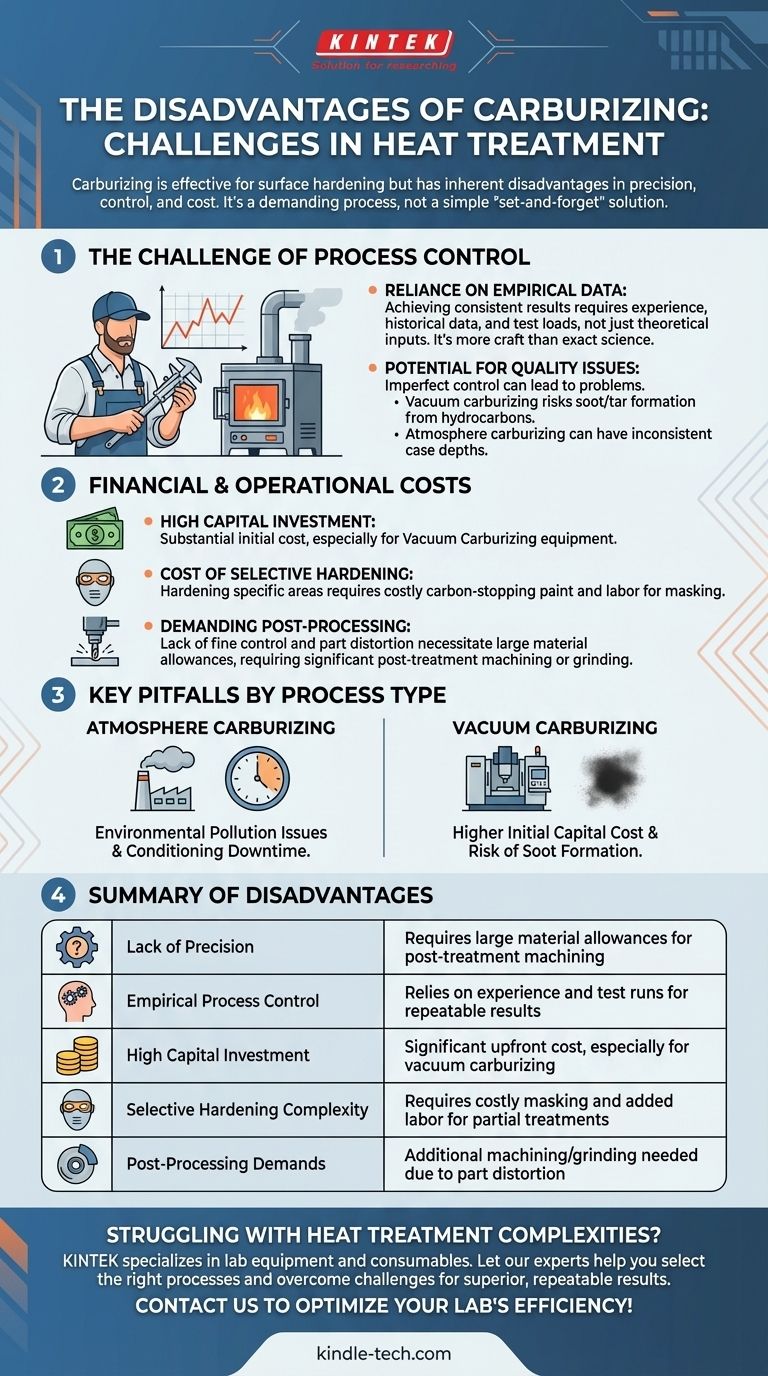

Die Herausforderung der Prozesssteuerung

Einer der größten Nachteile der Aufkohlung ist die Schwierigkeit, präzise, wiederholbare Ergebnisse ohne erheblichen Aufwand zu erzielen. Diese Herausforderung äußert sich auf verschiedene Weisen.

Abhängigkeit von empirischen Daten

Sowohl die atmosphärische als auch die Vakuumaufkohlung sind keine rein theoretischen Prozesse. Um die gewünschte Einhärtungstiefe und Härte konsistent zu erreichen, ist empirisch gewonnene Erfahrung erforderlich.

Das bedeutet, dass die Bediener Testchargen durchführen oder sich auf historische Daten verlassen müssen, um die optimalen Einstellungen für Faktoren wie Zeit, Temperatur und Gasdruck zu bestimmen. Es ist weniger eine Wissenschaft exakter Eingaben als vielmehr ein Handwerk, das durch Versuch und Irrtum verfeinert wird.

Potenzial für Qualitätsprobleme

Eine unvollkommene Prozesssteuerung kann direkt zu Qualitätsproblemen führen. Bei der Vakuumaufkohlung kann eine falsche Handhabung des Kohlenwasserstoffgases zur Bildung von Ruß und Teer führen, die sowohl die Ausrüstung als auch die Teile verunreinigen.

Bei der atmosphärischen Aufkohlung können Bediener mit Qualitätsproblemen bei der Einhärtungstiefe zu kämpfen haben, wobei die gehärtete Schicht entweder zu tief, zu flach oder über die Oberfläche des Teils inkonsistent ist.

Verständnis der finanziellen und betrieblichen Kosten

Über die technischen Herausforderungen hinaus verursacht die Aufkohlung erhebliche direkte und indirekte Kosten, die in jede Fertigungsentscheidung einbezogen werden müssen.

Hohe Kapitalinvestition

Die anfänglichen Ausrüstungskosten, insbesondere für die Vakuumaufkohlung, können sehr hoch sein. Dies stellt eine erhebliche Kapitalinvestition dar, die möglicherweise nicht für alle Betriebe gerechtfertigt ist.

Die Kosten der selektiven Härtung

Während die Aufkohlung effizient ist, um die gesamte Oberfläche eines Teils zu härten, wird sie bei der selektiven Härtung weniger effizient. Wenn nur bestimmte Bereiche behandelt werden müssen, müssen die unbehandelten Oberflächen mit spezieller Kohlenstoff-Stopp-Farbe maskiert werden, was Material- und Arbeitskosten zum Prozess hinzufügt.

Anspruchsvolle Nachbearbeitung

Da der Prozess Verzug verursachen kann und eine feine Kontrolle fehlt, werden Teile oft mit großen Materialzugaben hergestellt. Dieses zusätzliche Material muss nach der Wärmebehandlung bearbeitet oder geschliffen werden, um die endgültigen erforderlichen Abmessungen zu erreichen, was erheblich Zeit und Kosten verursacht.

Wesentliche Nachteile nach Prozesstyp

Während viele Herausforderungen gemeinsam sind, sind einige Nachteile bei einem Aufkohlungstyp stärker ausgeprägt als bei einem anderen. Diese Unterscheidung ist entscheidend bei der Auswahl einer spezifischen Methode.

Fallstricke der atmosphärischen Aufkohlung

Diese gängige Methode erfordert eine ständige Überwachung von Umweltverschmutzungsproblemen. Darüber hinaus muss die Ausrüstung, wenn sie abgeschaltet oder im Leerlauf ist, ordnungsgemäß vor der Bearbeitung konditioniert werden, was zu betrieblichen Ausfallzeiten führt.

Fallstricke der Vakuumaufkohlung

Das Haupthindernis für die Vakuumaufkohlung sind die höheren anfänglichen Investitionskosten für die Ausrüstung. Obwohl sie mehr Kontrolle bietet als atmosphärische Methoden, ist der Prozess immer noch empirisch gesteuert und birgt das Risiko der Rußbildung, wenn er nicht perfekt gehandhabt wird.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Nachteile ist entscheidend, um zu bestimmen, ob die Aufkohlung der richtige Prozess für Ihre Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenhärtung ganzer Teile liegt: Die atmosphärische Aufkohlung ist eine praktikable Option, aber Sie müssen erhebliche Nachbearbeitungs- und Betriebsüberwachungskosten einplanen.

- Wenn Ihr Hauptaugenmerk auf der Härtung nur bestimmter Bereiche eines Bauteils liegt: Beachten Sie, dass die erforderliche Maskierung die Aufkohlung komplexer und kostspieliger macht, wodurch alternative Methoden wie die Induktionshärtung möglicherweise besser geeignet sind.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hochwertiger, wiederholbarer Ergebnisse mit minimaler Kontamination liegt: Die Vakuumaufkohlung kann notwendig sein, erfordert jedoch eine große Kapitalinvestition und tiefgreifendes Prozess-Know-how.

Letztendlich bedeutet die Wahl der Aufkohlung, einen leistungsstarken, aber anspruchsvollen Prozess zu akzeptieren, der eine erhebliche Investition in Ausrüstung, Zeit und Fähigkeiten erfordert, um ihn zu meistern.

Zusammenfassungstabelle:

| Nachteil | Auswirkung |

|---|---|

| Mangelnde Präzision | Erfordert große Materialzugaben für die Nachbearbeitung |

| Empirische Prozesssteuerung | Basiert auf Erfahrung und Testläufen für wiederholbare Ergebnisse |

| Hohe Kapitalinvestition | Erhebliche Anschaffungskosten, insbesondere für die Vakuumaufkohlung |

| Komplexität der selektiven Härtung | Erfordert kostspieliges Maskieren und zusätzlichen Arbeitsaufwand für Teilanwendungen |

| Anforderungen an die Nachbearbeitung | Zusätzliche Bearbeitung/Schleifen aufgrund von Bauteilverzug erforderlich |

Haben Sie Schwierigkeiten mit den Komplexitäten der Wärmebehandlung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unsere Experten können Ihnen helfen, die richtige Ausrüstung und die richtigen Prozesse auszuwählen, um die Herausforderungen der Aufkohlung und anderer Wärmebehandlungsmethoden zu meistern. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu optimieren und überlegene, wiederholbare Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist ein Hartlöt-Reparaturverfahren? Eine Niedrigtemperatur-Lösung für starke, nahtlose Metallverbindungen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie