Chargenöfen werden hauptsächlich eingesetzt in Prozessen, die hohe Präzision, kontrollierte Atmosphären und betriebliche Flexibilität erfordern. Dies umfasst eine breite Palette von Metallwärmebehandlungen wie Glühen und Spannungsarmglühen, Hochtemperatursintern für Keramik und Pulvermetallurgie sowie spezielle Vakuum- oder Inertgasprozesse, die in der Luft- und Raumfahrt, der Medizin- und der Elektronikindustrie üblich sind.

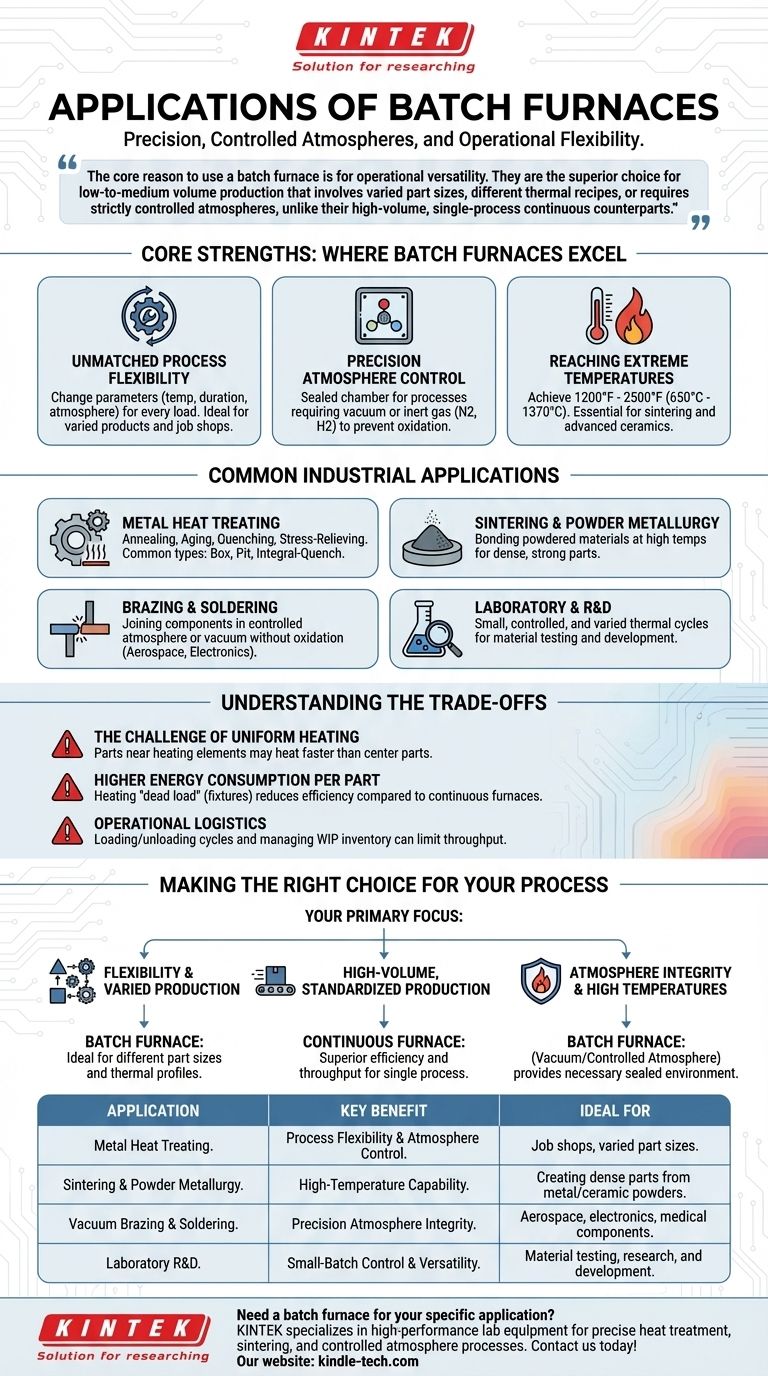

Der Hauptgrund für den Einsatz eines Chargenofens ist die betriebliche Vielseitigkeit. Sie sind die überlegene Wahl für die Produktion mit geringem bis mittlerem Volumen, die unterschiedliche Teilegrößen, verschiedene thermische Rezepte oder streng kontrollierte Atmosphären erfordert, im Gegensatz zu ihren kontinuierlichen Gegenstücken mit hohem Volumen und Einzelprozess.

Kernstärken: Wo Chargenöfen glänzen

Chargenöfen zeichnen sich durch ihre Fähigkeit aus, Materialien in einer bestimmten Gruppe oder "Charge" nacheinander zu verarbeiten. Dieses grundlegende Design verleiht ihnen mehrere entscheidende Vorteile, die sie für spezifische Anwendungen unverzichtbar machen.

Unübertroffene Prozessflexibilität

Da jede Charge ein separater Durchlauf ist, können die Bediener die Prozessparameter – wie Temperatur, Dauer und Atmosphäre – für jede neue Beladung ändern.

Dies macht sie ideal für Lohnfertiger oder Fertigungsumgebungen, die eine Vielzahl von Produkten mit unterschiedlichen Verarbeitungsanforderungen handhaben. Sie nehmen problemlos Teile verschiedener Größen und Formen auf.

Präzise Atmosphärenkontrolle

Chargenöfen sind geschlossene Prozessmaschinen, was bedeutet, dass die Kammer während des Betriebs versiegelt ist. Dies macht sie außergewöhnlich gut geeignet für Prozesse, die keinen Sauerstoff vertragen.

Anwendungen, die ein Vakuum oder eine schützende Inertatmosphäre (wie Stickstoff oder Wasserstoff) erfordern, verwenden fast immer Chargenöfen, um die Prozessintegrität zu gewährleisten. Dies ist entscheidend, um Oxidation bei empfindlichen Materialien während des Lötens oder der Wärmebehandlung zu verhindern.

Erreichen extremer Temperaturen

Das Design vieler Chargenöfen ermöglicht es ihnen, sehr hohe Temperaturen zu erreichen, oft zwischen 1200℉ und 2500℉ (ca. 650°C bis 1370°C).

Diese Fähigkeit ist unerlässlich für anspruchsvolle Anwendungen wie das Sintern von pulverförmigen Metallen, das Brennen von Hochleistungskeramiken und spezialisierte Glasschmelzprozesse.

Gängige industrielle Anwendungen im Detail

Die Flexibilität und Kontrolle, die Chargenöfen bieten, machen sie zu einem grundlegenden Werkzeug in vielen kritischen Industrien.

Metallwärmebehandlung

Dies ist eine der häufigsten Anwendungen für Chargenöfen. Zu den Prozessen gehören:

- Glühen: Erweichen von Metallen zur Verbesserung der Duktilität.

- Auslagern: Härten von Materialien durch kontrollierte Ausscheidung.

- Abschrecken: Schnelles Abkühlen eines Teils in einer Flüssigkeit, um spezifische Materialeigenschaften zu fixieren.

- Spannungsarmglühen: Reduzierung innerer Spannungen, die durch Bearbeitung oder Schweißen verursacht werden.

Gängige Ofentypen für diese Aufgaben sind Kammeröfen, Schachtöfen und Integralhärteöfen.

Sintern und Pulvermetallurgie

Beim Sintern wird verdichtetes Pulvermaterial bis knapp unter seinen Schmelzpunkt erhitzt, um die Partikel miteinander zu verbinden.

Chargenöfen bieten die hohen Temperaturen und kontrollierten Atmosphären, die notwendig sind, um dichte, starke Teile aus pulverförmigen Metallen oder Keramiken herzustellen.

Löten und Hartlöten

In Chargenöfen mit kontrollierter Atmosphäre oder Vakuum können Komponenten mit einem Füllmetall verbunden werden, ohne zu oxidieren oder die Grundmaterialien zu beeinträchtigen. Dies ist ein entscheidender Prozess in der Luft- und Raumfahrt- sowie der Elektronikindustrie zur Herstellung starker, sauberer Verbindungen.

Labor und F&E

Die Fähigkeit, kleine, hochkontrollierte und vielfältige thermische Zyklen durchzuführen, macht Chargenöfen perfekt für Forschungs-, Entwicklungs- und Materialtestumgebungen.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Chargenöfen nicht die Lösung für jede Heizanwendung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Die Herausforderung der gleichmäßigen Erwärmung

In einer großen Charge erwärmen sich die Teile, die den Heizelementen am nächsten liegen, schneller als die in der Mitte der Beladung. Dies kann zu geringfügigen Abweichungen in den Materialeigenschaften innerhalb der Charge führen, wenn nicht sorgfältig damit umgegangen wird.

Höherer Energieverbrauch pro Teil

Die Chargenverarbeitung erfordert Vorrichtungen wie Körbe, Tabletts oder Gestelle, um die Teile zu halten. Diese Vorrichtungen müssen bei jedem Zyklus ebenfalls erhitzt und abgekühlt werden.

Diese "tote Last" erhöht den gesamten Energiebedarf zur Verarbeitung jedes Teils, wodurch sie weniger energieeffizient ist als ein kontinuierlicher Ofen für die Hochvolumenproduktion.

Betriebliche Logistik

Die Chargenverarbeitung erfordert das Gruppieren von Teilen und die Verwaltung des Work-in-Process (WIP)-Inventars. Lade- und Entladezyklen erzeugen Ausfallzeiten zwischen den Durchläufen, was den Gesamtdurchsatz im Vergleich zu einem kontinuierlichen Fluss einschränken kann.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für einen Chargenofen sollte auf Ihren spezifischen Produktionszielen und Prozessanforderungen basieren.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität und vielfältiger Produktion liegt: Ein Chargenofen ist die ideale Wahl für seine Fähigkeit, verschiedene Teilegrößen und thermische Profile von Durchlauf zu Durchlauf zu handhaben.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, standardisierter Produktion liegt: Sie sollten kontinuierliche Öfen in Betracht ziehen, die eine überlegene Effizienz und einen höheren Durchsatz für einen einzelnen, wiederholbaren Prozess bieten.

- Wenn Ihr Hauptaugenmerk auf Atmosphärenintegrität und hohen Temperaturen liegt: Chargenöfen, insbesondere Vakuum- und Schutzgasmodelle, bieten die notwendige versiegelte Umgebung für kritische Anwendungen.

Letztendlich ist die Auswahl eines Chargenofens eine strategische Entscheidung für Betriebe, die Präzision und Anpassungsfähigkeit gegenüber reiner Produktionsgeschwindigkeit priorisieren.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Ideal für |

|---|---|---|

| Metallwärmebehandlung (Glühen, Auslagern) | Prozessflexibilität & Atmosphärenkontrolle | Lohnfertiger, verschiedene Teilegrößen |

| Sintern & Pulvermetallurgie | Hochtemperaturfähigkeit | Herstellung dichter Teile aus Metall-/Keramikpulvern |

| Vakuumlöten & Hartlöten | Präzise Atmosphärenintegrität | Luft- und Raumfahrt, Elektronik, medizinische Komponenten |

| Labor F&E | Kleinchargenkontrolle & Vielseitigkeit | Materialprüfung, Forschung und Entwicklung |

Benötigen Sie einen Chargenofen für Ihre spezifische Anwendung? KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Chargenöfen für präzise Wärmebehandlung, Sintern und Prozesse mit kontrollierter Atmosphäre. Unsere Experten helfen Ihnen gerne bei der Auswahl des richtigen Ofens, um Ihre betriebliche Flexibilität und Materialergebnisse zu verbessern. Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum muss ein Vakuumtrockenschrank für NZVI@SiO2-NH2 bei 60°C verwendet werden? Schützen Sie die Integrität Ihrer Nanopartikel

- Warum werden Hochpräzisionsöfen für Alkaliglas-Elektrolyte benötigt? Optimierung der Schmelzabschreckungsstabilität

- Was ist der Teildruck in einem Vakuumofen? Beherrschung kontrollierter Atmosphären für eine überlegene Wärmebehandlung

- Was ist das Prinzip und der Arbeitsprozess der Wärmebehandlung? Entfesseln Sie gewünschte Metalleigenschaften

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Herstellung von PEO-RPPO-Verbundmembranen? Optimierung der Reinheit des Festkörperelektrolyten

- Welche verschiedenen Konstruktionsschemata und gängigen Medien werden für die Gasabkühlung in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was ist der Lötprozess? Ein Leitfaden für starke, dauerhafte Metallverbindungen

- Was ist der vollständige Lötprozess? Erzielen Sie starke, dauerhafte Metallverbindungen mit Präzision