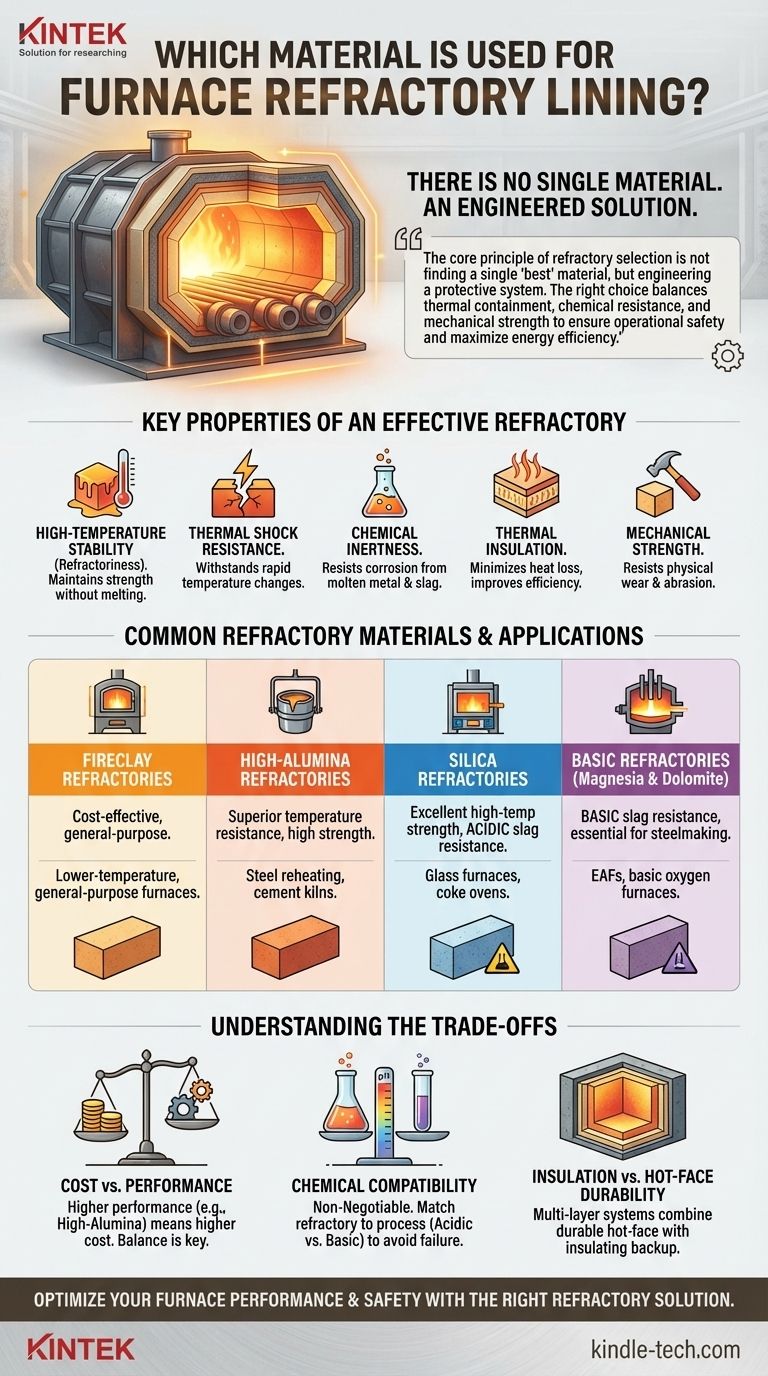

Es gibt kein einzelnes Material für die feuerfeste Ofenauskleidung; stattdessen wird eine Reihe spezialisierter Keramikmaterialien basierend auf der Betriebstemperatur des Ofens, der chemischen Natur der zu schmelzenden Materialien und Kostenüberlegungen ausgewählt. Die gängigsten Materialfamilien umfassen Schamotte für den allgemeinen Gebrauch sowie hochtonerde-, siliziumdioxid- oder magnesia-basierte Feuerfestmaterialien für anspruchsvollere, spezifische Anwendungen.

Das Kernprinzip der Feuerfestauswahl besteht nicht darin, ein einziges „bestes“ Material zu finden, sondern ein Schutzsystem zu entwickeln. Die richtige Wahl gleicht Wärmedämmung, chemische Beständigkeit und mechanische Festigkeit aus, um die Betriebssicherheit zu gewährleisten und die Energieeffizienz zu maximieren.

Die grundlegende Rolle einer feuerfesten Auskleidung

Die feuerfeste Auskleidung eines Ofens ist die entscheidende Barriere, die Hochtemperatur-Industrieprozesse ermöglicht. Ihre Hauptaufgabe ist es, extreme Hitze einzuschließen und die Strukturkomponenten des Ofens vor thermischen, chemischen und physikalischen Schäden zu schützen.

Die Schutzbarriere

Feuerfeste Materialien stehen zwischen der intensiven Hitze und dem geschmolzenen Inhalt des Ofens und seiner Außenhülle oder seinem Induktionssystem. Sie verhindern, dass der Baustahl schwach wird oder schmilzt, und schützen empfindliche Komponenten, wie Induktionsspulen, vor katastrophalem Versagen.

Eine Umgebung mit hohen Anforderungen

Diese Auskleidung muss gleichzeitig einer Kombination aus starken Belastungen standhalten. Sie ist direktem Kontakt mit geschmolzenen Metallen, korrosiven Nebenprodukten namens Schlacke und extremem physikalischem Abrieb durch das Einbringen von Materialien ausgesetzt, während sie bei Temperaturen arbeitet, die die meisten anderen Materialien zerstören würden.

Schlüsseleigenschaften eines wirksamen Feuerfestmaterials

Die Eignung eines Materials wird durch eine bestimmte Reihe von Eigenschaften definiert. Das Verständnis dieser Eigenschaften ist der Schlüssel zum Verständnis, warum bestimmte Materialien anderen vorgezogen werden.

Hochtemperaturstabilität (Feuerfestigkeit)

Dies ist die grundlegendste Eigenschaft. Ein Feuerfestmaterial muss seine Festigkeit und chemische Struktur bei der maximalen Betriebstemperatur des Ofens beibehalten, ohne zu schmelzen oder weich zu werden.

Temperaturschockbeständigkeit

Öfen unterliegen während des Anfahrens, Abschaltens und Beschickens schnellen Temperaturänderungen. Die Auskleidung muss diesen thermischen Zyklen standhalten können, ohne zu reißen, ein Versagen, das als Temperaturschock bekannt ist.

Chemische Inertheit

Geschmolzene Metalle und Schlacke können stark korrosiv sein. Die feuerfeste Auskleidung muss chemisch mit den enthaltenen Materialien kompatibel sein, um ein schnelles Zerfressen zu vermeiden. Aus diesem Grund ist die Schlackenchemie (sauer vs. basisch) ein kritischer Faktor bei der Materialauswahl.

Wärmedämmung

Eine effektive Auskleidung minimiert den Wärmeverlust durch die Ofenwände. Moderne Systeme verwenden oft ein mehrschichtiges Design mit leichten Keramikfasern oder Isolierplatten, die den Energieverbrauch senken und die Gesamteffizienz verbessern.

Mechanische Festigkeit

Das Material muss stark genug sein, um dem physikalischen Verschleiß (Abrieb) durch in den Ofen geladene feste Materialien und der erosiven Kraft von sich bewegendem geschmolzenem Metall standzuhalten.

Gängige feuerfeste Materialien und ihre Anwendungen

Verschiedene Feuerfestmaterialien sind so konstruiert, dass sie unter verschiedenen Bedingungen hervorragende Leistungen erbringen. Die Hauptkategorien basieren auf ihrer chemischen Zusammensetzung.

Schamotte-Feuerfestmaterialien

Hauptsächlich aus hydratisierten Aluminiumsilikaten bestehend, sind Schamotte die Arbeitspferde der Feuerfestwelt. Sie sind eine kostengünstige Wahl für Öfen mit niedrigeren Temperaturen und allgemeinem Verwendungszweck, bei denen die chemische Umgebung nicht übermäßig aggressiv ist.

Hochtonerde-Feuerfestmaterialien

Diese Materialien enthalten einen höheren Prozentsatz an Aluminiumoxid (Aluminiumoxid) und bieten eine überlegene Temperaturbeständigkeit und Festigkeit im Vergleich zu Schamotte. Sie werden in Stahlerhitzungsöfen, Zementöfen und als Teil moderner Verbundauskleidungssysteme verwendet.

Siliziumdioxid-Feuerfestmaterialien

Diese Materialien bestehen zu über 90 % aus Siliziumdioxid und weisen bei hohen Temperaturen eine ausgezeichnete Festigkeit auf. Ihr Hauptmerkmal ist die Beständigkeit gegen saure Schlacke, was sie zur Standardwahl für Glasöfen und Kokereien macht.

Basische Feuerfestmaterialien (Magnesia & Dolomit)

Bestehend aus Magnesiumoxid (Magnesia) oder einer Kombination aus Magnesia und Calciumoxid (Dolomit), werden diese in Umgebungen mit basischer Schlacke verwendet. Sie sind unerlässlich in modernen Stahlherstellungsprozessen, wie z.B. in basischen Sauerstofföfen und Elektrolichtbogenöfen.

Die Kompromisse verstehen

Die Auswahl eines feuerfesten Materials ist immer eine Übung im Ausgleich konkurrierender Faktoren. Es gibt keine universell perfekte Lösung.

Kosten vs. Leistung

Leistungsstärkere Materialien, wie hochreines Magnesia oder Produkte mit hohem Aluminiumoxidgehalt, sind erheblich teurer als Standard-Schamotteziegel. Die Wahl läuft oft auf die niedrigsten akzeptablen Kosten für ein Material hinaus, das die Aufgabe sicher erfüllen kann.

Chemische Verträglichkeit ist nicht verhandelbar

Dies ist der kritischste Kompromiss. Die Verwendung eines sauren Feuerfestmaterials (wie Siliziumdioxid) zur Aufnahme einer basischen Schlacke führt zu einem schnellen chemischen Abbau und Auskleidungsversagen. Das Gegenteil ist ebenfalls der Fall. Die chemische Natur des Feuerfestmaterials muss zur chemischen Natur des Prozesses passen.

Isolierung vs. Haltbarkeit der Heißfläche

Materialien, die ausgezeichnete Wärmeisolatoren sind (wie Keramikfaserdecken), mangeln oft an Dichte und Festigkeit, um direktem Kontakt mit geschmolzenem Metall standzuhalten. Aus diesem Grund sind mehrschichtige Systeme üblich, die einen haltbaren Heißflächenziegel mit einer hochisolierenden Trägerschicht kombinieren, um beide Ziele zu erreichen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Auswahl muss sich an den spezifischen Anforderungen Ihres Prozesses orientieren.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Anwendungen mit niedrigeren Temperaturen liegt: Schamotte-Feuerfestmaterialien bieten die kostengünstigste und zuverlässigste Lösung.

- Wenn Sie Stahl schmelzen oder mit basischer Schlacke umgehen: Sie müssen ein basisches Feuerfestmaterial wie Magnesia oder Dolomit verwenden, um ein schnelles chemisches Versagen zu verhindern.

- Wenn Ihr Prozess saure Schlacke beinhaltet (z.B. Glasherstellung): Siliziumdioxid-basierte Feuerfestmaterialien sind speziell für diese chemische Umgebung konzipiert.

- Wenn Ihr Hauptziel maximale Energieeffizienz und Hochtemperaturleistung ist: Ein mehrschichtiges System mit hochtonerdehaltigen Heißflächenmaterialien, die durch Keramikfaserisolierung gestützt werden, ist der moderne Standard.

Letztendlich ist die richtige feuerfeste Auskleidung eine technische Lösung, die thermische Leistung, chemische Verträglichkeit und Kosten ausgleicht, um einen sicheren und effizienten Ofenbetrieb zu gewährleisten.

Zusammenfassungstabelle:

| Feuerfestmaterial-Typ | Schlüsseleigenschaften | Gängige Anwendungen |

|---|---|---|

| Schamotte | Kostengünstig, universell einsetzbar | Niedertemperaturöfen, allgemeiner Verwendungszweck |

| Hochtonerde | Überragende Temperaturbeständigkeit, hohe Festigkeit | Stahlerhitzungsöfen, Zementöfen |

| Siliziumdioxid | Ausgezeichnete Hochtemperaturfestigkeit, Beständigkeit gegen saure Schlacke | Glasöfen, Kokereien |

| Basisch (Magnesia/Dolomit) | Basische Schlackenbeständigkeit, unerlässlich für die Stahlherstellung | Elektrolichtbogenöfen, basische Sauerstofföfen |

Optimieren Sie die Leistung und Sicherheit Ihres Ofens mit der richtigen Feuerfestlösung. Die korrekte Auskleidung ist entscheidend für Energieeffizienz, Prozessintegrität und Langlebigkeit der Ausrüstung. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich fachkundiger Beratung zu Ofensystemen und deren Komponenten. Lassen Sie sich von unseren Spezialisten bei der Auswahl des idealen Feuerfestmaterials für Ihre spezifische Anwendung und Ihre thermischen Prozessanforderungen helfen. Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und die Leistungsfähigkeit Ihres Labors zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur

- Wie funktioniert ein Rotationskalzinierer? Kontinuierliche Verarbeitung fester Stoffe mit hohem Durchsatz meistern

- Was ist die Trockenzone in einem Drehrohrofen? Steigern Sie die Effizienz mit modernen Trocknungslösungen