Bei der Dünnschichtabscheidung ist ein Vakuum nicht nur eine bewährte Methode; es ist eine grundlegende Voraussetzung. Diese kontrollierte Umgebung mit niedrigem Druck ist unerlässlich, um einen reinen Weg für das Abscheidungsmaterial von seiner Quelle zum Substrat zu schaffen. Ein Vakuum eliminiert atmosphärische Gase, die sonst den Film kontaminieren, den Abscheidungsprozess stören und die Bildung einer dichten, gut haftenden Schicht verhindern würden.

Der Hauptzweck eines Vakuums ist die Entfernung unerwünschter Partikel. Dies erreicht zwei entscheidende Ziele: Es verhindert die Kontamination der Dünnschicht und stellt sicher, dass die abgelagerten Atome ungehindert reisen und die Energie behalten, die für eine starke Haftung und eine hochwertige Filmstruktur erforderlich ist.

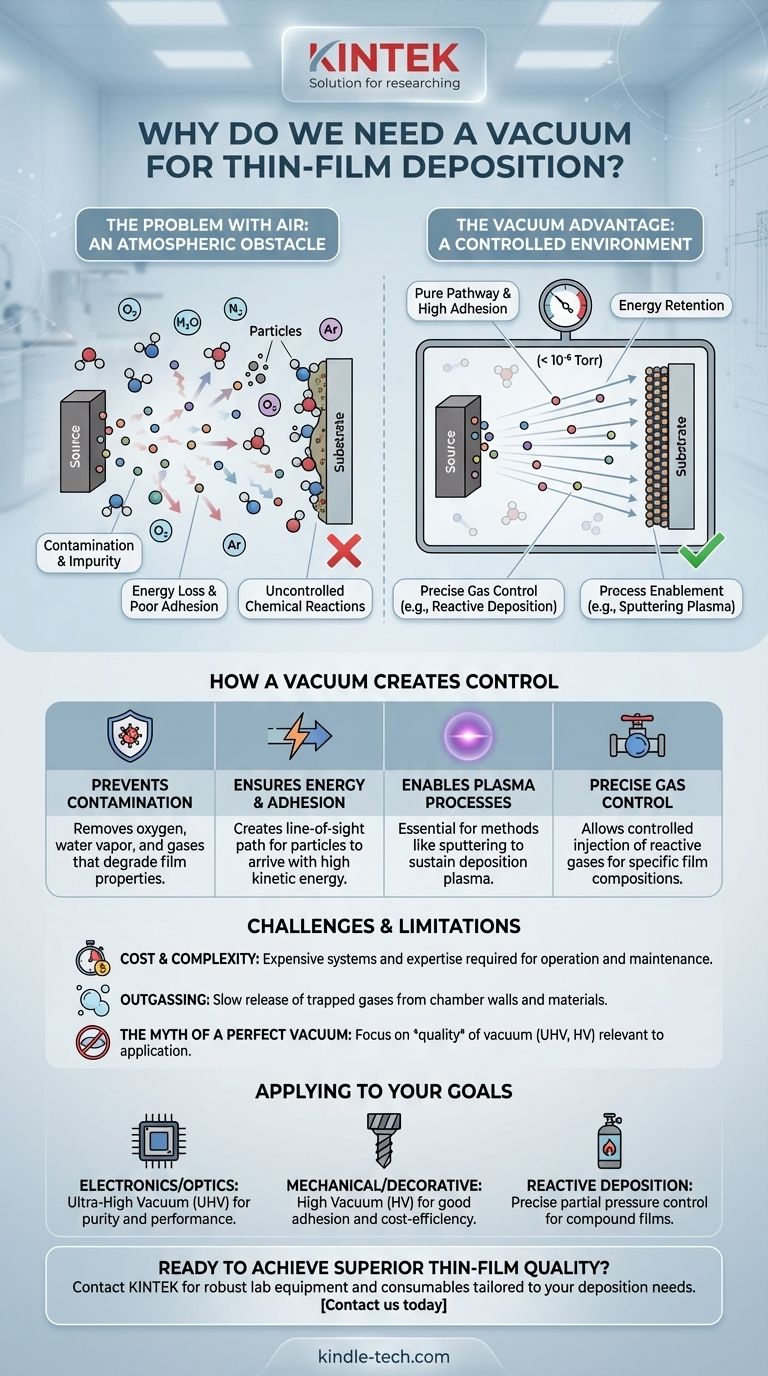

Das Problem mit Luft: Warum eine Atmosphäre der Feind ist

Um die Notwendigkeit eines Vakuums zu verstehen, müssen wir zunächst erkennen, dass die Standardatmosphäre für den Prozess des Aufbaus einer hochwertigen Dünnschicht unglaublich feindselig ist. Luft ist eine dichte Mischung aus reaktiven Gasen und Partikeln.

Kontamination und Verunreinigung

Luft besteht aus Stickstoff, Sauerstoff, Wasserdampf, Argon und verschiedenen anderen Spurengasen. Wenn diese Moleküle während der Abscheidung vorhanden sind, werden sie unweigerlich zusammen mit Ihrem gewünschten Material in den Film eingebaut.

Diese Kontamination verschlechtert die Eigenschaften des Films erheblich. Zum Beispiel kann eine unerwünschte Oxidschicht in einem leitfähigen Film dessen elektrische Leistung ruinieren, während Verunreinigungen in einer optischen Beschichtung dazu führen können, dass sie Licht absorbiert, anstatt es zu übertragen.

Energieverlust und schlechte Haftung

Atome oder Moleküle, die bei einem PVD-Prozess (Physical Vapor Deposition) von der Quelle zum Substrat gelangen, müssen mit ausreichender kinetischer Energie ankommen. Diese Energie ist entscheidend für die Bildung einer starken Bindung mit der Substratoberfläche.

In offener Luft würden die reisenden Partikel mit Milliarden von Luftmolekülen kollidieren und bei jeder Kollision Energie verlieren. Ein Vakuum beseitigt diese Hindernisse und schafft einen "Sichtlinien"-Pfad. Dies stellt sicher, dass die Partikel mit maximaler Energie ankommen, was eine bessere Haftung und eine dichtere Filmstruktur fördert.

Unkontrollierte chemische Reaktionen

Viele Materialien, die bei der Dünnschichtabscheidung verwendet werden, sind hochreaktiv, insbesondere bei den beteiligten hohen Temperaturen. Sauerstoff und Wasserdampf in der Atmosphäre können eine sofortige, unkontrollierte Oxidation des Quellmaterials oder des sich bildenden Films verursachen.

Ein Vakuum entfernt diese reaktiven Stoffe und gibt dem Prozessingenieur die vollständige Kontrolle über die chemische Umgebung.

Wie ein Vakuum eine kontrollierte Umgebung schafft

Durch die Beseitigung des chaotischen und kontaminierenden Einflusses der Luft bietet ein Vakuum die notwendige Kontrolle, um einen Film mit spezifischen, reproduzierbaren Eigenschaften zu entwickeln.

Ermöglichung des Abscheidungsprozesses

Bestimmte Abscheidungsmethoden, insbesondere plasmabasierte Prozesse wie das Sputtern, können bei atmosphärischem Druck einfach nicht funktionieren. Sie erfordern eine Niederdruckumgebung, um das Plasma zu zünden und aufrechtzuerhalten, das für den Abscheidungsmechanismus zentral ist.

Gewährleistung der Wiederholbarkeit

Atmosphärische Bedingungen wie Druck und Feuchtigkeit ändern sich ständig. Durch den Betrieb in einem Vakuum eliminieren Sie diese Variablen. Dies ermöglicht es Ingenieuren, ein konsistentes, wiederholbares Rezept für einen Film zu erstellen, das sicherstellt, dass ein heute hergestelltes Teil genau die gleichen Eigenschaften hat wie ein nächstes Jahr hergestelltes.

Präzise Steuerung der Gaszusammensetzung

Bei einigen fortgeschrittenen Prozessen, bekannt als reaktive Abscheidung, wird ein spezifisches Gas absichtlich in die Vakuumkammer eingeführt. Zum Beispiel könnte Stickstoff beim Sputtern von Titan hinzugefügt werden, um eine harte, goldfarbene Titannitrid-Beschichtung (TiN) zu erzeugen.

Das Vakuumsystem entfernt zuerst die gesamte unerwünschte Luft und ermöglicht dann die präzise Injektion und Teildruckkontrolle des gewünschten reaktiven Gases. Dieses Maß an Kontrolle ist ohne vorherige Erzeugung eines Vakuums unmöglich.

Herausforderungen und Einschränkungen verstehen

Obwohl unerlässlich, bringt die Erzeugung und Aufrechterhaltung eines Vakuums eigene technische Herausforderungen mit sich, die bewältigt werden müssen.

Der Mythos eines perfekten Vakuums

Es ist unmöglich und unpraktisch, ein wirklich "perfektes" Vakuum zu erzeugen, das ein Raum ohne Partikel wäre. Stattdessen werden Prozesse durch die Qualität des Vakuums definiert, z. B. niedrig, hoch (HV) oder Ultrahochvakuum (UHV). Das erforderliche Niveau hängt vollständig von der Empfindlichkeit der Anwendung gegenüber Kontamination ab.

Kosten und Komplexität

Vakuumsysteme, einschließlich Kammern, Pumpen und Messgeräten, sind teuer in der Anschaffung und erfordern erhebliches Fachwissen für Betrieb und Wartung. Das Erreichen und Messen von Ultrahochvakuum erhöht die Kosten und die Komplexität jeder Fertigungslinie erheblich.

Das Problem der Ausgasung

Selbst innerhalb einer Vakuumkammer kann es zu Kontaminationen durch "Ausgasung" kommen. Dies ist die langsame Freisetzung von eingeschlossenen Gasen aus den Kammerwänden, Vorrichtungen oder sogar dem Substrat selbst. Um dies zu bekämpfen, werden Hochvakuumsysteme oft bei hohen Temperaturen "ausgeheizt", um diese eingeschlossenen Moleküle vor Beginn der Abscheidung auszutreiben.

Dies auf Ihre Abscheidungsziele anwenden

Das von Ihnen benötigte Vakuumniveau hängt direkt von der Empfindlichkeit und den Leistungsanforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf hochreiner Elektronik oder Optik liegt: Ein Ultrahochvakuum (UHV) ist unerlässlich, um Kontaminationen zu minimieren, die die elektrische oder optische Leistung beeinträchtigen würden.

- Wenn Ihr Hauptaugenmerk auf mechanischen oder dekorativen Beschichtungen liegt: Ein Hochvakuum (HV) ist oft ausreichend, um eine gute Haftung zu gewährleisten und größere Verunreinigungen zu vermeiden, wodurch Kosten und Leistung in Einklang gebracht werden.

- Wenn Sie reaktive Abscheidung verwenden: Das Vakuumsystem ist nicht nur entscheidend für die Entfernung von Luft, sondern auch für die präzise Steuerung des Partialdrucks des reaktiven Gases wie Sauerstoff oder Stickstoff.

Letztendlich verschiebt das Verständnis der Rolle des Vakuums Ihre Perspektive vom bloßen Betreiben von Geräten hin zur grundlegenden Kontrolle der Qualität und Eigenschaften des von Ihnen erzeugten Materials.

Zusammenfassungstabelle:

| Funktion des Vakuums | Vorteil für die Dünnschichtabscheidung |

|---|---|

| Entfernt Luftmoleküle | Verhindert Kontamination durch Gase wie Sauerstoff und Wasserdampf |

| Erzeugt einen Sichtlinienpfad | Stellt sicher, dass Partikel Energie für starke Haftung und dichte Filmstruktur behalten |

| Ermöglicht Plasmaprozesse | Ermöglicht Methoden wie das Sputtern durch Aufrechterhaltung eines Plasmas |

| Bietet Prozesskontrolle | Eliminiert atmosphärische Variablen für wiederholbare, hochwertige Ergebnisse |

| Kontrolliert die Gaszusammensetzung | Ermöglicht präzise reaktive Abscheidung (z. B. Zugabe von Stickstoff für TiN-Beschichtungen) |

Bereit, überragende Dünnschichtqualität in Ihrem Labor zu erzielen? Die richtige Vakuumumgebung ist entscheidend für die Herstellung hochreiner, gut haftender Beschichtungen mit wiederholbaren Ergebnissen. Bei KINTEK sind wir darauf spezialisiert, robuste Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre Abscheidungsanforderungen zugeschnitten sind. Egal, ob Sie an empfindlicher Elektronik, optischen Beschichtungen oder langlebigen mechanischen Schichten arbeiten, unser Fachwissen stellt sicher, dass Sie die Kontrolle und Reinheit haben, die für den Erfolg erforderlich sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Dünnschichtprozesse verbessern und die Leistung liefern können, die Ihre Forschung erfordert.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant