Grundsätzlich ist eine Vakuumumgebung für die physikalische Gasphasenabscheidung (PVD) unerlässlich, da sie die makellosen, kontrollierten Bedingungen schafft, die für das Funktionieren des Prozesses notwendig sind. Ohne Vakuum würden die verdampften Beschichtungsmaterialpartikel mit Milliarden von Luftpartikeln kollidieren und niemals das Zielsubstrat erreichen. Jeder Film, der sich bilden würde, wäre hoffnungslos mit atmosphärischen Gasen kontaminiert und somit unbrauchbar.

Der Hauptzweck des Vakuums bei PVD ist zweifach: Es stellt sicher, dass die Beschichtungspartikel einen klaren, ungehinderten Weg von der Quelle zum Substrat haben, und es eliminiert atmosphärische Gase, die sonst die chemische und strukturelle Integrität der Endbeschichtung verunreinigen und ruinieren würden.

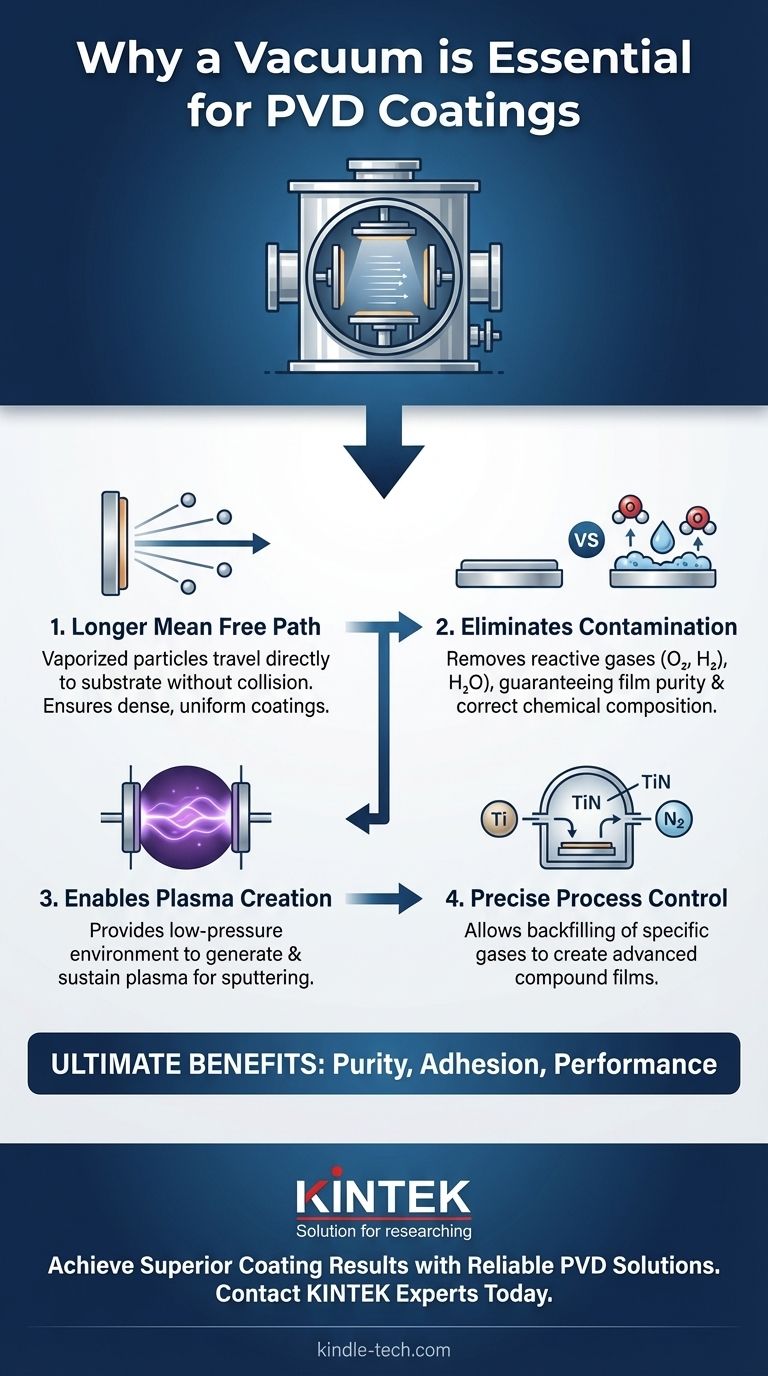

Warum ein Vakuum für Qualitätsbeschichtungen nicht verhandelbar ist

PVD zu verstehen bedeutet, die Physik eines Vakuums zu verstehen. Der Prozess beinhaltet die Erzeugung eines Dampfes eines Materials und dessen Kondensation auf einem Bauteil, um eine hochleistungsfähige Beschichtung zu bilden. Dieser gesamte Weg, von der Dampferzeugung bis zur Kondensation, muss akribisch kontrolliert werden.

Der „Mittlere Freie Weg“: Gewährleistung eines direkten Fluges

In einer PVD-Kammer bewegen wir einzelne Atome oder Moleküle von einer Quelle (dem „Target“) zum Substrat (dem zu beschichtenden Teil). Der mittlere freie Weg ist die durchschnittliche Strecke, die ein Teilchen zurücklegen kann, bevor es mit einem anderen Teilchen kollidiert.

Bei atmosphärischem Druck ist die Luft dicht mit Stickstoff, Sauerstoff und anderen Gasmolekülen. Der mittlere freie Weg ist extrem kurz – im Bereich von Nanometern. Verdampfte Beschichtungsatome würden fast sofort kollidieren, in zufällige Richtungen streuen und Energie verlieren.

Durch das Evakuieren der Kammer auf ein Hochvakuum entfernen wir die überwiegende Mehrheit dieser Luftmoleküle. Dies erhöht den mittleren freien Weg dramatisch und ermöglicht es den Beschichtungsatomen, sich auf einem geraden Sichtlinienweg von der Quelle zum Substrat zu bewegen, ähnlich wie ein Ball, der in einem leeren Raum geworfen wird, im Gegensatz zu einem, der in einem Raum voller Hindernisse geworfen wird.

Reinheit ist oberstes Gebot: Entfernung unerwünschter Verunreinigungen

Die Atmosphäre ist hochreaktiv. Gase wie Sauerstoff und Wasserdampf sind aggressive Verunreinigungen, die leicht mit den heißen, energiereichen Beschichtungsatomen und der sauberen Substratoberfläche reagieren.

Diese Kontamination führt zu schlechter Filmadhäsion, falscher chemischer Zusammensetzung und unerwünschten Eigenschaften wie reduzierter Härte oder erhöhtem Reibungskoeffizienten. Wenn Sie beispielsweise einen reinen Titanfilm abscheiden, wird jeglicher vorhandene Sauerstoff Titanoxid erzeugen und die Beschichtung vollständig verändern.

Eine Vakuumumgebung entfernt diese reaktiven Verunreinigungen effektiv und stellt sicher, dass der abgeschiedene Film so rein wie das Ausgangsmaterial ist.

Ermöglichung der Plasmaumgebung

Viele PVD-Prozesse, wie das Sputtern, verwenden ein Niederdruckplasma (ein ionisiertes Gas, typischerweise Argon), um das Ausgangsmaterial zu bombardieren und Atome herauszuschlagen.

Ein Vakuum ist eine Voraussetzung für die Erzeugung und Aufrechterhaltung dieses kontrollierten Plasmas. Es ist unmöglich, bei atmosphärischem Druck ein stabiles Niederdruckplasma zu erzeugen. Das Vakuum ermöglicht eine präzise Kontrolle über Druck und Zusammensetzung der spezifischen Gase (wie Argon), die zur Steuerung des Prozesses erforderlich sind.

Vollständige Kontrolle über die Prozessatmosphäre

Manchmal führen wir absichtlich ein spezifisches Gas in die Vakuumkammer ein, um eine gewünschte Verbindung zu erzeugen. Dies wird als reaktive PVD bezeichnet.

Um beispielsweise eine harte, goldfarbene Titannitrid (TiN)-Beschichtung zu erzeugen, verdampfen wir Titan in einer Vakuumumgebung, in die wir eine kleine, kontrollierte Menge Stickstoffgas präzise zurückgeführt haben. Das Vakuum ermöglicht es uns, das genaue Verhältnis von reaktivem Gas zu verdampftem Metall zu steuern, was uns eine präzise Kontrolle über die Stöchiometrie und die Eigenschaften der Endbeschichtung verleiht.

Die praktischen Kosten einer perfekten Umgebung

Obwohl unerlässlich, ist die Erzeugung und Aufrechterhaltung eines Vakuums die Hauptquelle für Komplexität und Kosten bei PVD. Es ist keine triviale Aufgabe.

Ausrüstungs- und Wartungskosten

Hochvakuum-Pumpen (wie Turbomolekular- und Kryopumpen), Kammerhardware sowie die zugehörigen Messgeräte und Steuerungen sind teuer. Sie erfordern eine regelmäßige, spezialisierte Wartung, um sicherzustellen, dass sie korrekt funktionieren und keine Lecks entstehen.

Erhöhte Prozesszeit

Bevor der Beschichtungsprozess überhaupt beginnen kann, muss die Kammer auf das Zielvakuumniveau evakuiert werden. Diese „Pump-Down“-Zeit kann je nach Kammergröße und Pumpenleistung von Minuten bis Stunden reichen, was sich direkt auf den Durchsatz und die Betriebseffizienz auswirkt.

Prozesskomplexität

Der Betrieb eines Vakuumsystems erfordert einen qualifizierten Techniker. Die Überwachung auf Lecks, die Verwaltung von Pumpzyklen und die Fehlerbehebung bei Druckproblemen sind kritische Aufgaben, die Fachwissen erfordern. Ein unentdecktes Leck kann eine ganze Charge beschichteter Teile kompromittieren.

Verbindung von Vakuumprinzipien mit Ihren Beschichtungszielen

Wenn man versteht, warum ein Vakuum notwendig ist, kann man besser einschätzen, was eine PVD-Beschichtung erfolgreich macht. Das Vakuumniveau korreliert direkt mit der Endqualität des Produkts.

- Wenn Ihr Hauptaugenmerk auf Filmreinheit und chemischer Genauigkeit liegt: Die Rolle des Vakuums bei der Eliminierung reaktiver atmosphärischer Verunreinigungen ist der kritischste Faktor für Ihren Erfolg.

- Wenn Ihr Hauptaugenmerk auf einer dichten, haftenden und gleichmäßigen Beschichtung liegt: Die Fähigkeit des Vakuums, einen langen mittleren freien Weg zu gewährleisten, ist von größter Bedeutung, da es energiereichen Atomen ermöglicht, ohne Streuung das Substrat zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung fortschrittlicher Verbundfilme (z. B. Nitride, Oxide) liegt: Die Funktion des Vakuums als leere Leinwand, die das präzise Zurückführen spezifischer reaktiver Gase ermöglicht, ist der Schlüssel zur Ermöglichung Ihres Prozesses.

Letztendlich ist das Vakuum nicht nur eine Randbedingung; es ist das grundlegende Element, das moderne, hochleistungsfähige Dünnschichtabscheidungen ermöglicht.

Zusammenfassungstabelle:

| Hauptgrund | Auswirkung auf die PVD-Beschichtung |

|---|---|

| Längerer mittlerer freier Weg | Ermöglicht den direkten Weg verdampfter Partikel zum Substrat und gewährleistet so dichte, gleichmäßige Beschichtungen. |

| Eliminierung von Kontaminationen | Entfernt reaktive Gase wie Sauerstoff und Wasserdampf und garantiert so die Reinheit des Films und die korrekte chemische Zusammensetzung. |

| Ermöglicht Plasmeerzeugung | Schafft die kontrollierte Niederdruckumgebung, die zur Erzeugung und Aufrechterhaltung des beim Sputtern verwendeten Plasmas erforderlich ist. |

| Präzise Prozesskontrolle | Dient als leere Leinwand für die Einführung spezifischer reaktiver Gase zur Erzeugung fortschrittlicher Verbundschichten wie TiN. |

Sind Sie bereit, mit einem zuverlässigen PVD-System überlegene Beschichtungsergebnisse zu erzielen? KINTEK ist spezialisiert auf hochleistungsfähige Laborgeräte, einschließlich Vakuumlösungen für die physikalische Gasphasenabscheidung. Unsere Expertise stellt sicher, dass Ihr Prozess die Reinheit, Haftung und Leistung liefert, die Ihre Anwendungen erfordern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Beschichtungsanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen