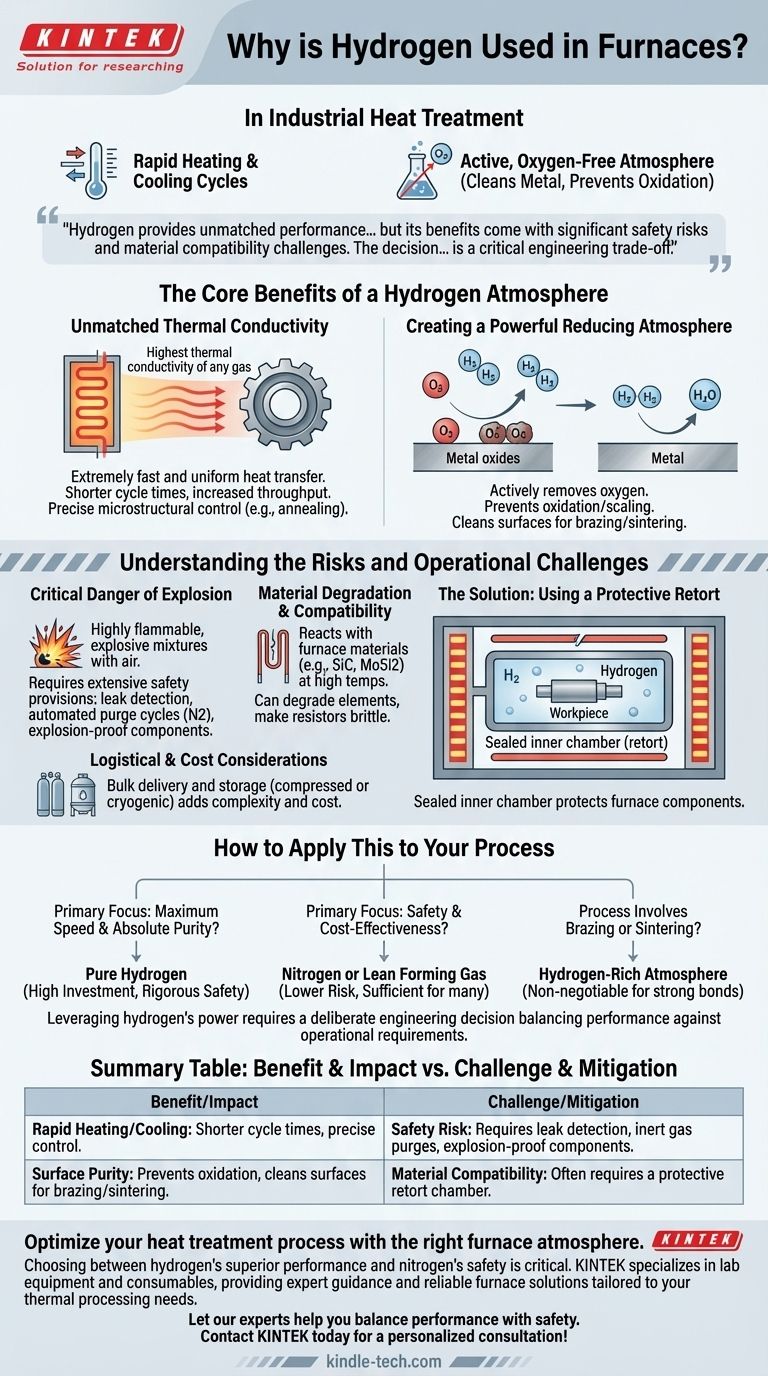

In der industriellen Wärmebehandlung wird Wasserstoff in Öfen aus zwei Hauptgründen eingesetzt: Seine außergewöhnlich hohe Wärmeleitfähigkeit ermöglicht schnelle Heiz- und Abkühlzyklen, und seine chemische Reaktivität erzeugt eine aktive, sauerstofffreie Atmosphäre, die Metalloberflächen reinigt und Oxidation verhindert. Diese Eigenschaften machen ihn für Prozesse, die hohe Präzision und Oberflächenreinheit erfordern, von unschätzbarem Wert.

Wasserstoff bietet eine unübertroffene Leistung für spezifische thermische Prozesse, aber seine Vorteile gehen mit erheblichen Sicherheitsrisiken und Herausforderungen bei der Materialverträglichkeit einher. Die Entscheidung für seinen Einsatz ist ein kritischer technischer Kompromiss zwischen Prozessfähigkeit und betrieblicher Komplexität.

Die Kernvorteile einer Wasserstoffatmosphäre

Der Einsatz von Wasserstoff ist nicht willkürlich; er wird aufgrund ausgeprägter physikalischer und chemischer Vorteile gewählt, die andere Gase nicht bieten können.

Unübertroffene Wärmeleitfähigkeit für schnelle Verarbeitung

Wasserstoffgas besitzt die höchste Wärmeleitfähigkeit aller Gase. Diese physikalische Eigenschaft ist ein signifikanter Prozessvorteil.

Sie ermöglicht eine extrem schnelle und gleichmäßige Wärmeübertragung auf die zu behandelnden Teile. Dies beschleunigt sowohl das Aufheizen als auch das Abkühlen (Abschrecken), was die Zykluszeiten dramatisch verkürzen und den Ofendurchsatz erhöhen kann.

Diese schnelle thermische Reaktion ermöglicht auch eine präzise Steuerung der endgültigen Mikrostruktur und der mechanischen Eigenschaften des Materials, was bei Prozessen wie dem Metallglühen von entscheidender Bedeutung ist.

Schaffung einer starken reduzierenden Atmosphäre

In der Ofenterminologie ist eine reduzierende Atmosphäre eine, die aktiv Sauerstoff entfernt. Wasserstoff ist ein starkes Reduktionsmittel.

Bei hohen Temperaturen reagiert Wasserstoffgas (H₂) leicht mit vorhandenem Sauerstoff (O₂) und bildet Wasserdampf (H₂O), der dann abgeführt wird. Dies verhindert, dass die Metallteile während des Hochtemperaturprozesses oxidieren oder verzundern.

Darüber hinaus kann Wasserstoff vorhandene Oxide von der Metalloberfläche entfernen, wodurch das Teil effektiv gereinigt wird. Dies ist unerlässlich für Anwendungen wie das Löten, bei denen perfekt saubere Oberflächen erforderlich sind, damit das Lötmittel richtig haftet.

Risiken und betriebliche Herausforderungen verstehen

Die Vorteile von Wasserstoff gehen mit erheblichen betrieblichen Anforderungen und Gefahren einher, die durch spezialisierte Technik und strenge Protokolle gemanagt werden müssen.

Die kritische Gefahr der Explosion

Wasserstoff ist hochentzündlich und kann explosive Gemische mit Luft bilden. Dies ist das größte Risiko im Zusammenhang mit seiner Verwendung in Öfen.

Folglich muss jedes Ofensystem, das reinen Wasserstoff oder wasserstoffreiche Mischungen (Schutzgas) verwendet, mit umfangreichen, oft teuren Sicherheitsvorkehrungen ausgestattet sein. Dazu gehören Leckerkennung, automatisierte Spülzyklen mit Inertgas (wie Stickstoff) und explosionsgeschützte Komponenten.

Materialdegradation und Kompatibilität

Wasserstoff ist nicht inert. Bei hohen Temperaturen kann seine Reaktivität den Ofen selbst chemisch angreifen.

Heizelemente aus gängigen Materialien wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi₂) können durch eine reine Wasserstoffatmosphäre chemisch angegriffen und abgebaut werden. Andere metallische Komponenten, wie Widerstände, können mit der Zeit spröde werden.

Die Lösung: Verwendung einer Schutzglocke (Retorte)

Um Materialdegradation zu mildern, verwenden Hochtemperatur-Wasserstofföfen häufig eine Retorte (Schutzglocke). Dies ist eine versiegelte Innenkammer, die typischerweise aus einer speziellen Metalllegierung besteht.

Die Retorte umschließt die Wasserstoffatmosphäre und das Werkstück und trennt sie physisch von der Hauptisolierung und den Heizelementen des Ofens. Dies schützt die anfälligen Komponenten vor chemischem Angriff und erhöht die Sicherheit und Lebensdauer des Ofens.

Logistische und Kostenerwägungen

Im Gegensatz zu Stickstoff, der oft vor Ort erzeugt werden kann, muss Wasserstoff in der Regel in großen Mengen geliefert und gelagert werden, entweder als komprimiertes Gas oder als kryogene Flüssigkeit. Dies erhöht die logistische Komplexität und die Kosten des Betriebs.

Wie Sie dies auf Ihren Prozess anwenden

Die Wahl der richtigen Ofenatmosphäre hängt vollständig von Ihren Prozessanforderungen ab, wobei Leistung gegen Sicherheit und Kosten abgewogen wird.

- Wenn Ihr Hauptaugenmerk auf maximaler Prozessgeschwindigkeit und absoluter Oberflächenreinheit liegt: Die überlegenen thermischen und reduzierenden Eigenschaften von reinem Wasserstoff sind wahrscheinlich notwendig, erfordern jedoch eine erhebliche Investition in einen Spezialofen und strenge Sicherheitsprotokolle.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Kosteneffizienz liegt: Eine stickstoffbasierte Atmosphäre oder ein mageres Schutzgas (z. B. 5 % Wasserstoff, 95 % Stickstoff) kann für viele Anwendungen mit einem wesentlich geringeren Risikoprofil eine ausreichende Oxidationsverhinderung bieten.

- Wenn Ihr Prozess Löten oder Sintern beinhaltet: Die aktive Reinigung und Oxidreduktion durch eine wasserstoffreiche Atmosphäre ist oft eine nicht verhandelbare Voraussetzung für die Erzielung starker, zuverlässiger metallurgischer Verbindungen.

Letztendlich erfordert die Nutzung der Kraft des Wasserstoffs eine bewusste technische Entscheidung, die seine außergewöhnliche Leistung gegen seine anspruchsvollen Betriebsbedingungen abwägt.

Zusammenfassungstabelle:

| Vorteil | Schlüsselmerkmal | Auswirkung auf den Prozess |

|---|---|---|

| Schnelles Heizen/Kühlen | Höchste Wärmeleitfähigkeit aller Gase | Kürzere Zykluszeiten, präzise Gefügekontrolle |

| Oberflächenreinheit | Starkes Reduktionsmittel (entfernt Sauerstoff) | Verhindert Oxidation, reinigt Metalloberflächen für Löten/Sintern |

| Betriebliche Überlegung | Herausforderung | Minderungsstrategie |

| Sicherheitsrisiko | Hochentzündlich/explosiv | Erfordert Leckerkennung, Inertgas-Spülungen, explosionsgeschützte Komponenten |

| Materialverträglichkeit | Kann Ofenkomponenten abbauen | Erfordert oft eine schützende Retortenkammer |

Optimieren Sie Ihren Wärmebehandlungsprozess mit der richtigen Ofenatmosphäre.

Die Wahl zwischen der überlegenen Leistung von Wasserstoff und der Sicherheit von stickstoffbasierten Alternativen ist eine entscheidende Entscheidung für die Effizienz und Sicherheit Ihres Labors. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung und zuverlässige Ofenlösungen, die auf Ihre spezifischen thermischen Verarbeitungsanforderungen zugeschnitten sind – unabhängig davon, ob Sie die schnellen, reinen Ergebnisse von Wasserstoff oder eine sicherere, kostengünstigere Alternative benötigen.

Lassen Sie sich von unseren Experten helfen, Leistung und Sicherheit in Einklang zu bringen. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie gewährleistet ein Laborvakuum- oder Atmosphärenofen die Zuverlässigkeit während des Voroxidationsprozesses von Legierungsproben?

- Was ist die Hauptfunktion einer kontrollierten Stickstoffatmosphäre in Si3N4 + SiC? Gewährleistung überlegener Keramikstabilität

- Warum ist ein Hochtemperatur-Sinterofen mit Schutzgasatmosphäre für die Synthese von Uran-Aluminium-Kohlenstoff-MAX-Phasen notwendig?

- Was ist dissoziiertes Ammoniak? Eine kostengünstige Wasserstoffquelle für die Wärmebehandlung

- Welche Rolle spielt ein Hochreine Argon-Schutzatmosphäre-Ofen bei der Glühung von Ti-Cr-Al-V-Legierungen? Erreicht 1100°C Präzision

- Warum ist eine stickstoffgespülte inerte Atmosphäre für die S-nZVI-Synthese erforderlich? Erhaltung hoher Reaktivität & metallischer Integrität

- Wie hoch ist die Temperatur bei der Wasserstoffentblumung? Schützen Sie Ihre Metallkomponenten vor Versprödung

- Was ist der Zweck der Aufrechterhaltung eines kontinuierlichen Argonstroms? Optimieren Sie die PLAP-Rückgewinnung mit hochreinem Aluminium